了解绳锯机的关键维护技巧,包括部件、周期、操作流程及注意事项,确保设备最佳性能与使用寿命。

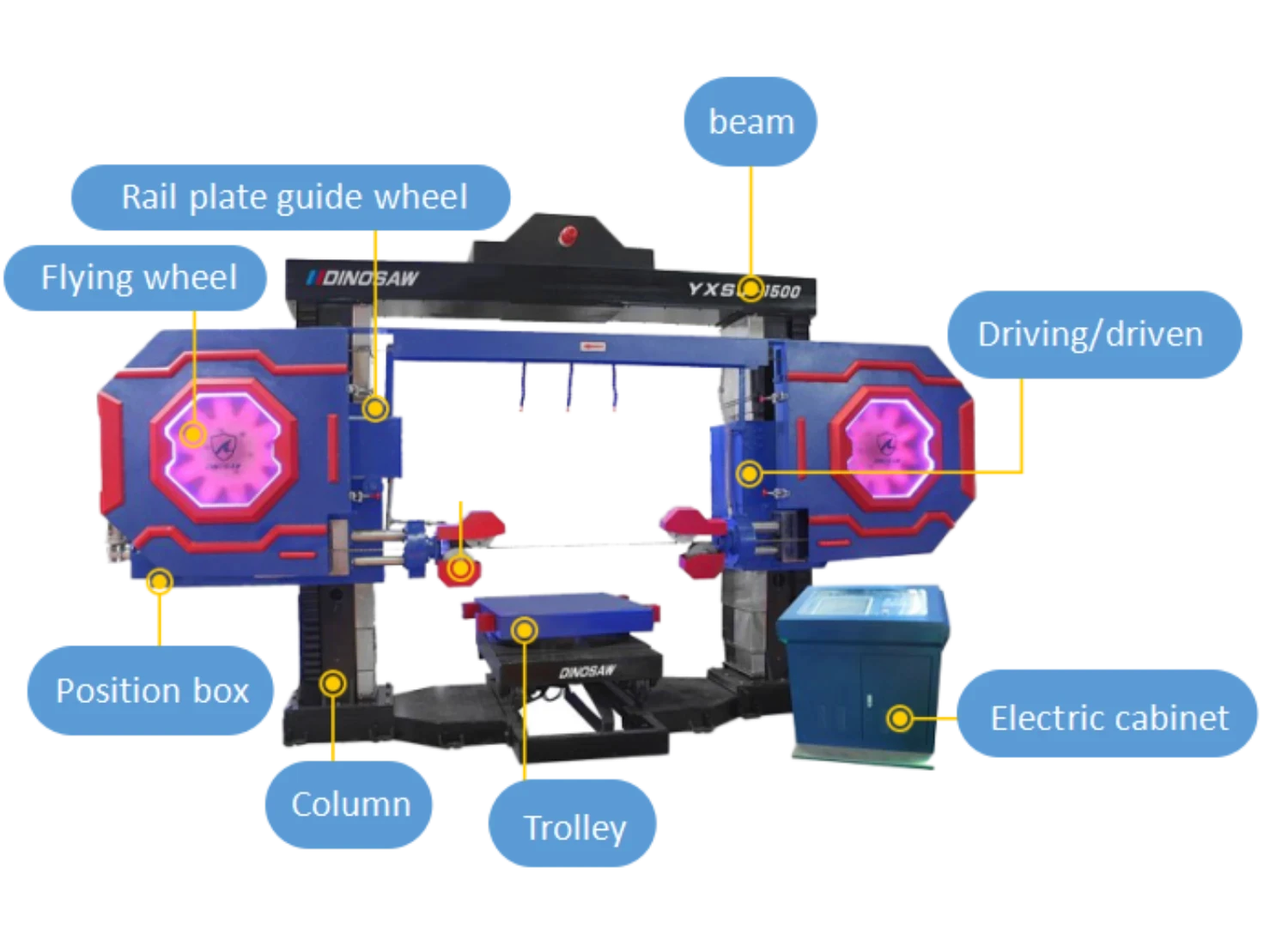

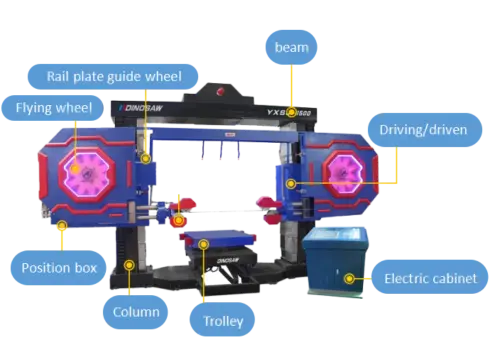

绳锯机部件概述

绳锯机维护区域1. 定位箱

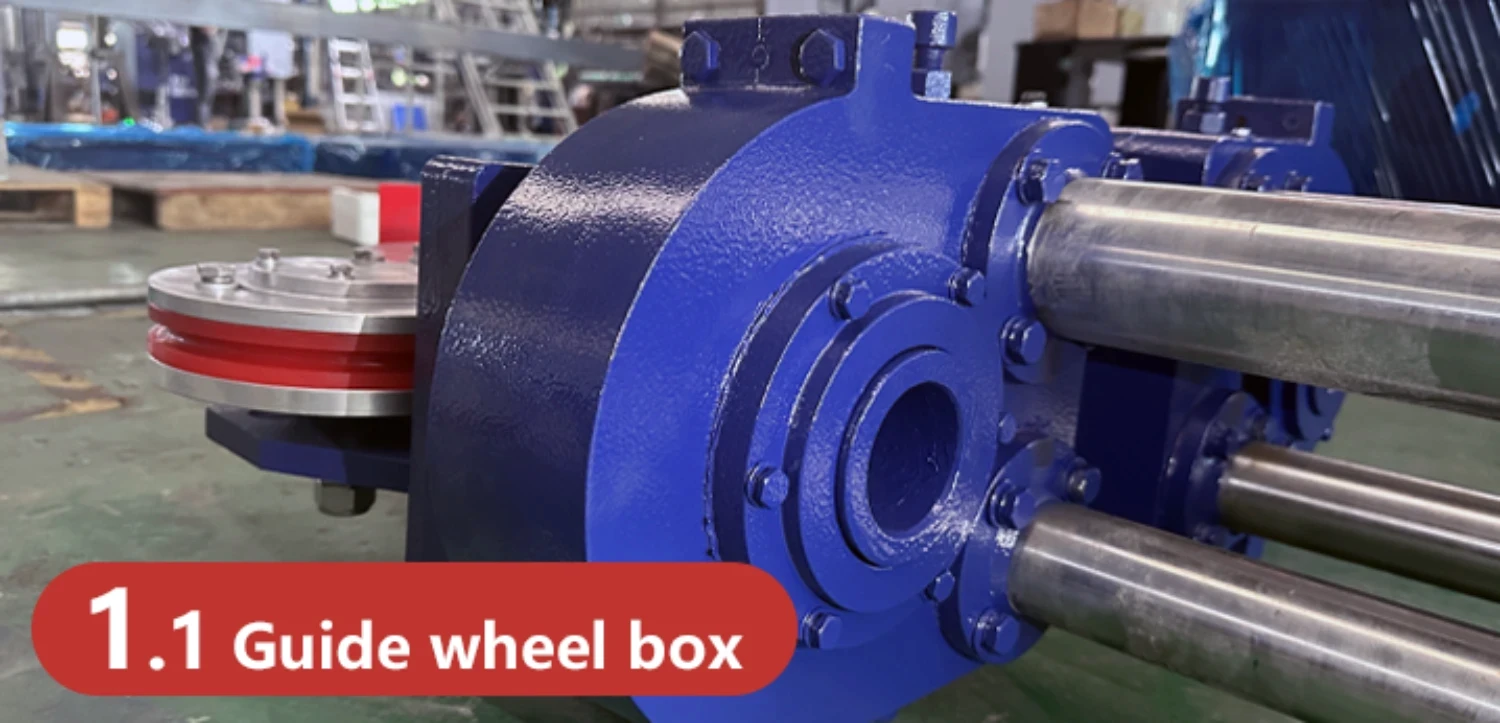

1.1 导向轮箱

维护周期:3个月

维护方法:清理泥沙与灰尘,自动加注润滑脂

维护原因(详细说明):金刚石绳旋转时,会将水和泥带入导向轮箱并附着在齿轮上。这些水和泥干燥后会变硬,导致齿轮逐渐变紧,最终导致AB导向轮卡死。

1.2 丝杠(中部)

维护周期:1个月

维护方法:清理泥沙与灰尘,加注润滑脂

维护原因(详细说明):

金刚石绳旋转时,会将水和泥带到丝杠上,石子和砂粒干燥后会逐渐使丝杠变紧,最终导致丝杠卡死,造成严重损失。

1.3 光杠

维护周期:每天

维护方法:清理泥沙与灰尘,加注机油

维护原因(详细说明):金刚石绳旋转时,水会溅到光杠与轴承的连接处,极易导致平面轴承生锈,进而造成光杠卡死无法伸缩。

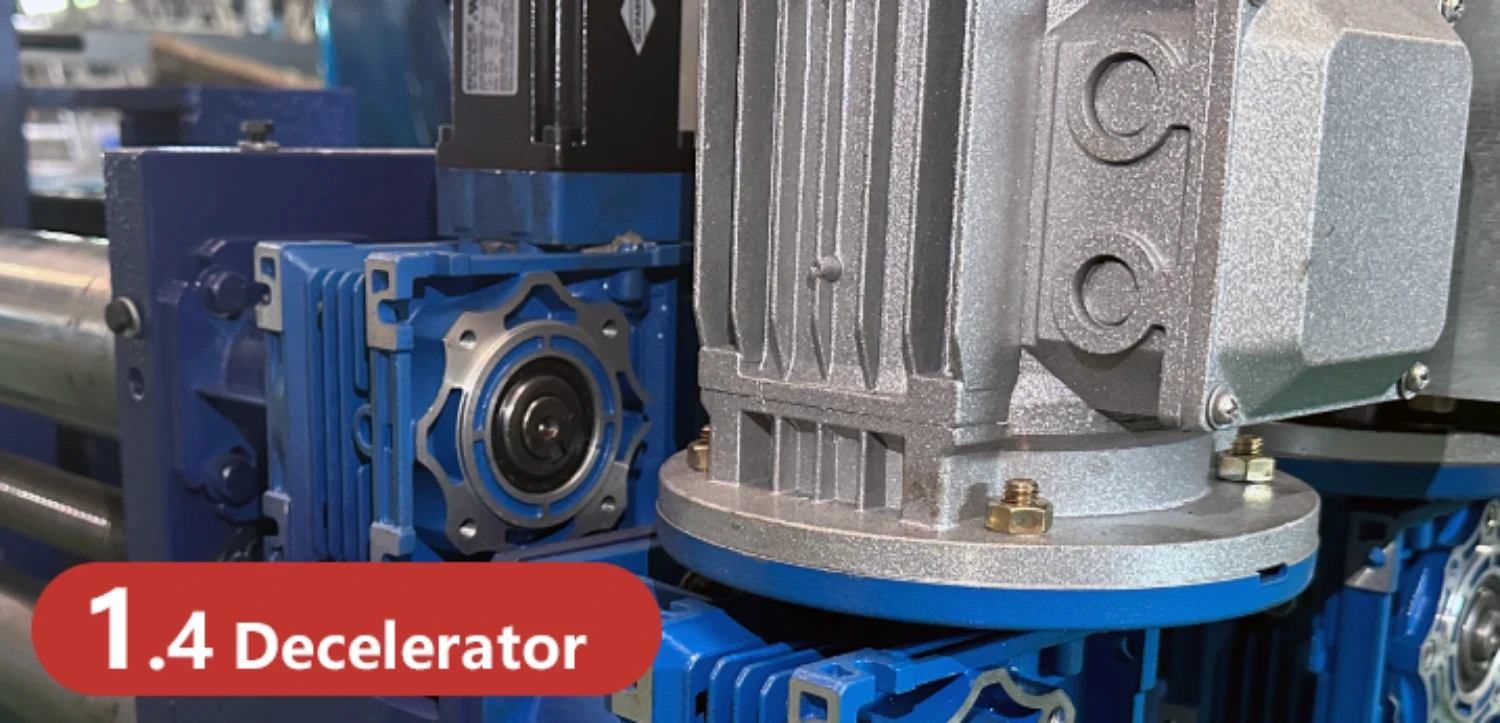

1.4 减速机

维护周期:3个月

维护方法:加注机油

维护原因(详细说明):减速机运行时可能持续消耗机油。如果使用含有杂质或变质的油品,润滑度会降低,齿轮的摩擦与磨损增加,导致齿轮撞击及运行不准确等问题。

1.5 导向轮(不含胶圈)

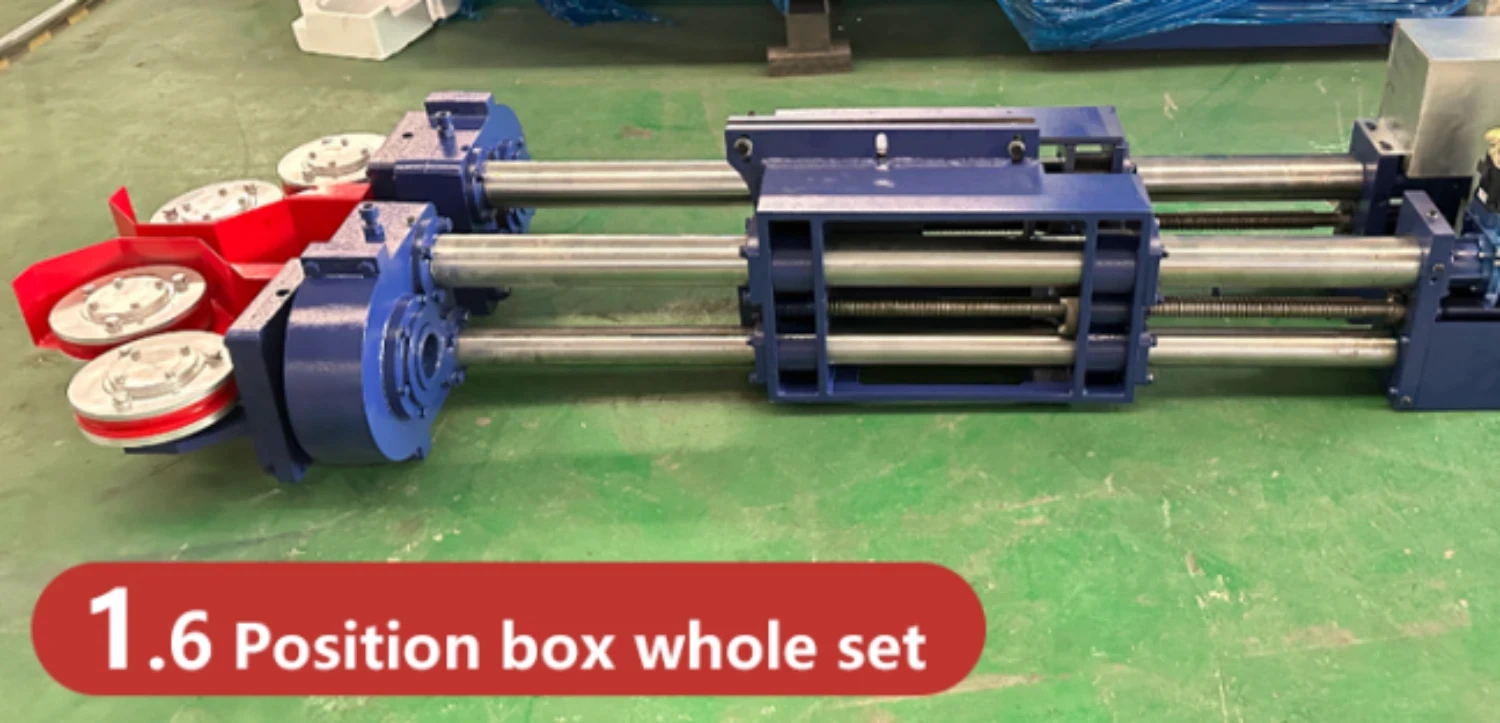

1.6 定位箱整套

维护周期:3个月

维护方法:校准中心距

维护原因(详细说明):定位箱经过持续高强度运行后,各部件可能老化,影响切割精度。为确保切割精度控制在1毫米以内,需定期对整套定位箱进行全面检查与调试。

绳锯机维护区域2. 横梁/立柱

2.1 从动轴-轴承

维护周期:3-6个月

维护方法:紧固螺丝并加注润滑脂

维护原因(详细说明):设备运行过程中,由于水汽渗透及长期缺乏维护,可能出现螺丝松动和生锈等问题。尤其是顶部轴承常常难以及时发现,会导致传动扭矩增大,电机负载增加,影响设备性能。

2.2 主/从动箱

维护周期:3-6个月

维护方法:加注齿轮油/机油

维护原因(详细说明):主轴箱是复杂且重要的部件,如未定期加注合适的齿轮油,会导致主轴箱启动、制动、换挡、反转等功能退化,电机负载增加,影响设备性能。

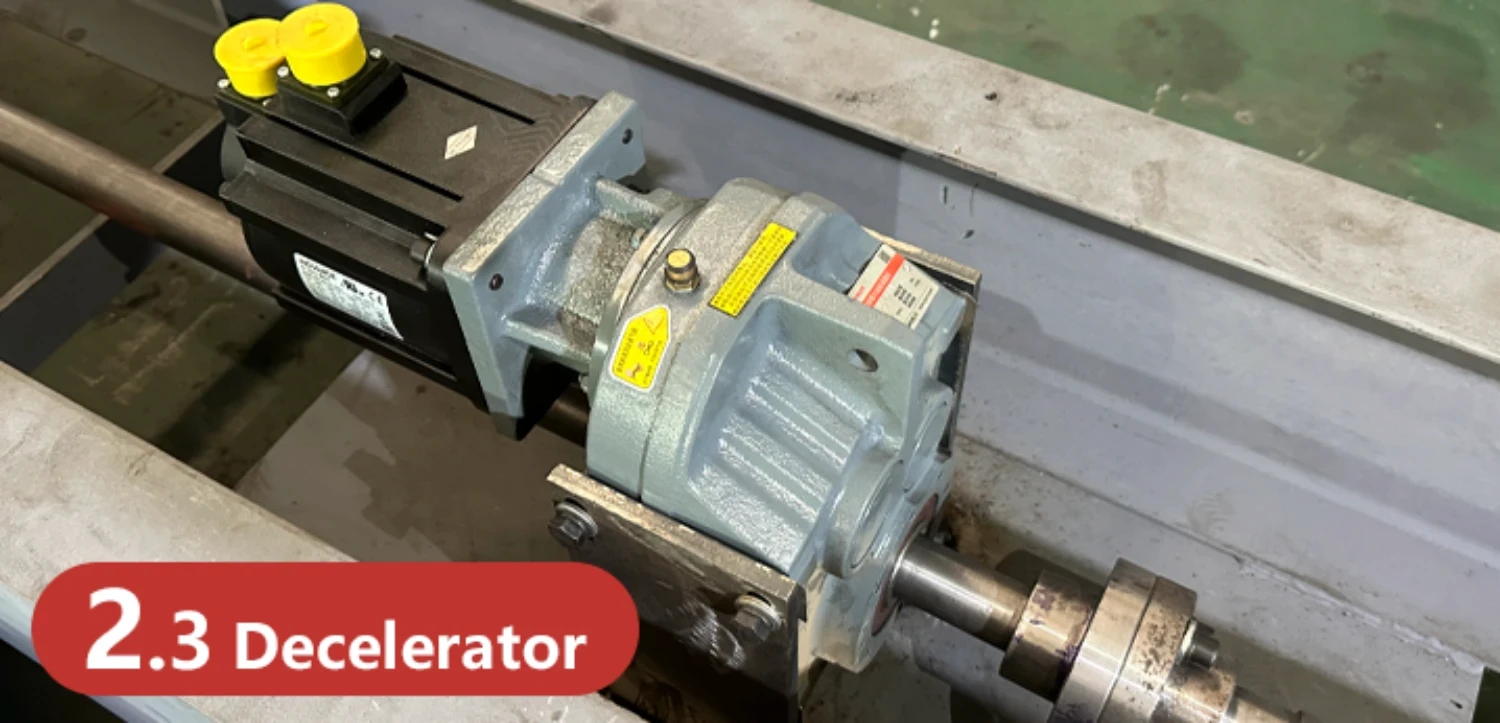

2.3 减速机

维护周期:3-6个月

维护方法:加注润滑脂

维护原因(详细说明):减速机运行时,可能持续消耗机油或受到杂质污染、油品变质,导致润滑度降低,进而引发齿轮撞击及运行不准确等问题。

2.4 伞齿轮座

维护周期:3个月

维护方法:调整间隙,加注润滑脂

维护原因(详细说明):伞齿轮座运行过程中,机油持续消耗或混入杂质会导致润滑度下降,间隙偏差增大,极易造成齿轮撞击。

2.5 升降丝杠螺母

维护周期:3个月

维护方法:调整间隙,加注润滑脂

维护原因(详细说明):升降丝杠长期运行会消耗润滑脂,降低润滑效果。同时,由于升降丝杠所处空间较为密闭,杂质易在螺母与丝杠间隙中堆积,可能导致丝杠报警,严重时甚至变形。

2.6 润滑装置

维护方法:检查油管、油路调节流量、定时加油

绳锯机维护区域3. 小车

3.1 滚轮

维护周期:3个月

维护方法:轴承除锈

维护原因(详细说明):由于小车靠近地面,易受水浸影响,小车滚轮内的轴承、螺母及定位座易生锈。同时小车运行会增加电机负载,强行运行可能导致螺母损坏并触发伺服报警。

3.2 丝杠定位座

维护周期:1周~1个月

维护方法:

除锈、加注润滑脂

维护原因(详细说明):伞齿轮座运行过程中,机油持续消耗或混入杂质会导致润滑度下降,间隙偏差增大,极易造成齿轮撞击。

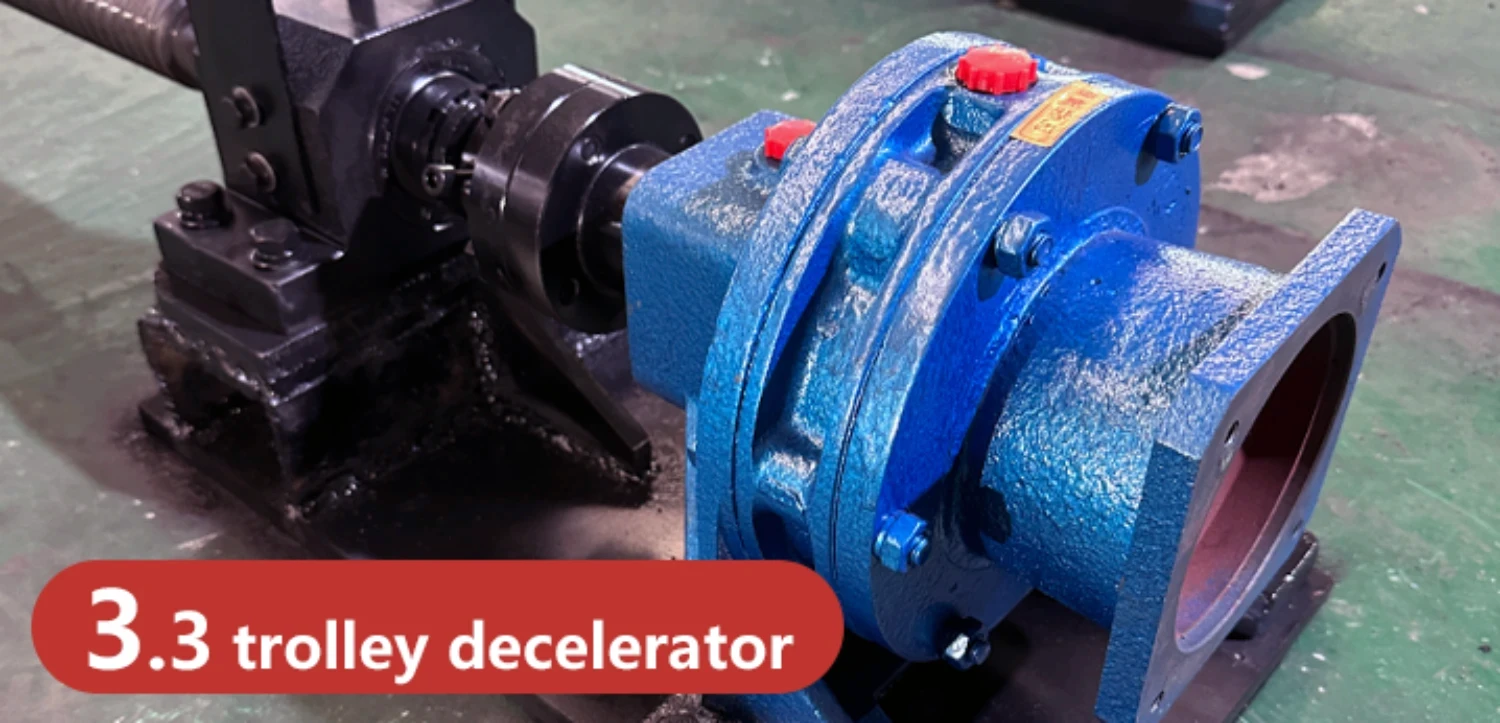

3.3 小车减速机

维护周期:3个月

维护方法:

加注机油

维护原因(详细说明):减速机运行时,可能持续消耗机油或受到杂质污染、油品变质,导致润滑度降低,进而引发齿轮撞击及运行不准确等问题。

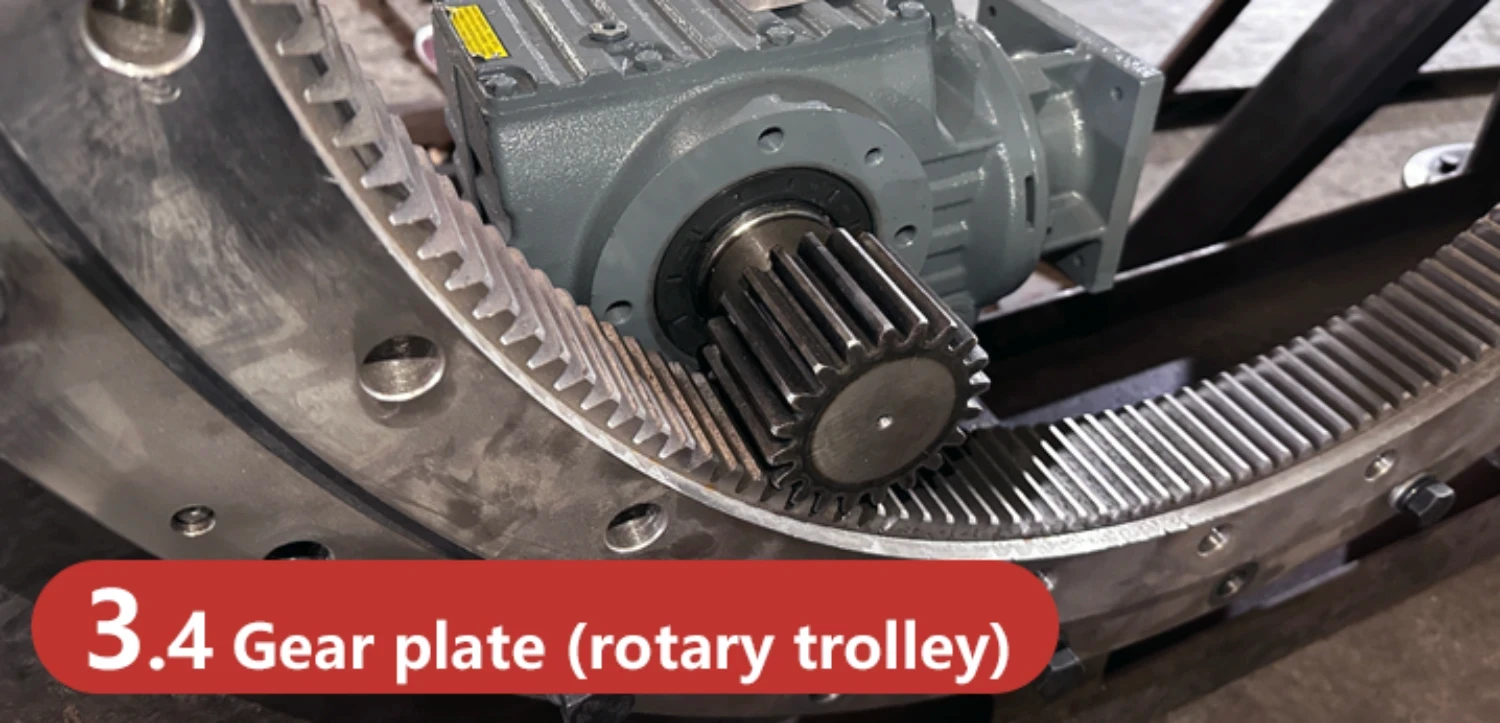

3.4 齿盘(旋转小车)

维护周期:3~6个月

维护方法:

加注润滑脂

维护原因(详细说明):齿盘运行过程中,润滑脂持续消耗或混入杂质会导致润滑度下降。小车运行时会增加整机电机负载,严重时导致小车卡死。

绳锯机维护区域4. 方箱

4.1 立柱箱导轨

维护周期:3~6个月

维护方法:清理导轨泥沙

维护原因(详细说明):主/从动箱导轨面与石材切割距离较近,易附着灰尘。上下运行时摩擦增加,进而增加整机电机负载。

4.2 直线导轮/导轨板导轮

维护周期:1个月

维护方法:清理泥沙、加注润滑脂

维护原因(详细说明):直线导轮和导轨板导轮控制飞轮左右移动。润滑脂持续消耗或灰尘附着会导致飞轮对金刚石绳的压力不准确,影响切割精度。

4.3 飞轮法兰

维护周期:3~6个月

维护方法:更换胶条时除锈法兰,更换螺丝

维护原因(详细说明):金刚石绳旋转过程中,水可能溅到飞轮法兰上,导致法兰螺丝生锈。锈蚀的螺丝会卡住飞轮,可能导致飞轮无法正常运行,严重时甚至脱落。飞轮卡死时,如需更换胶条,只能强行拆卸,可能造成严重损坏。

4.4 飞轮

维护周期:1周~1个月

维护方法:清除石灰

维护原因(详细说明):飞轮带动金刚石绳运行时,绳子可能将石灰甩到飞轮表面,长期附着会使石灰变硬,破坏飞轮平衡,导致设备震动。

绳锯机维护区域5. 液压站

5.1 油管

维护周期:3~6个月

维护方法:检测漏油

维护原因(详细说明):油管在非密闭环境下可能损坏漏油,导致油管失压。这会使金刚石绳锯松弛,最终影响切割精度。

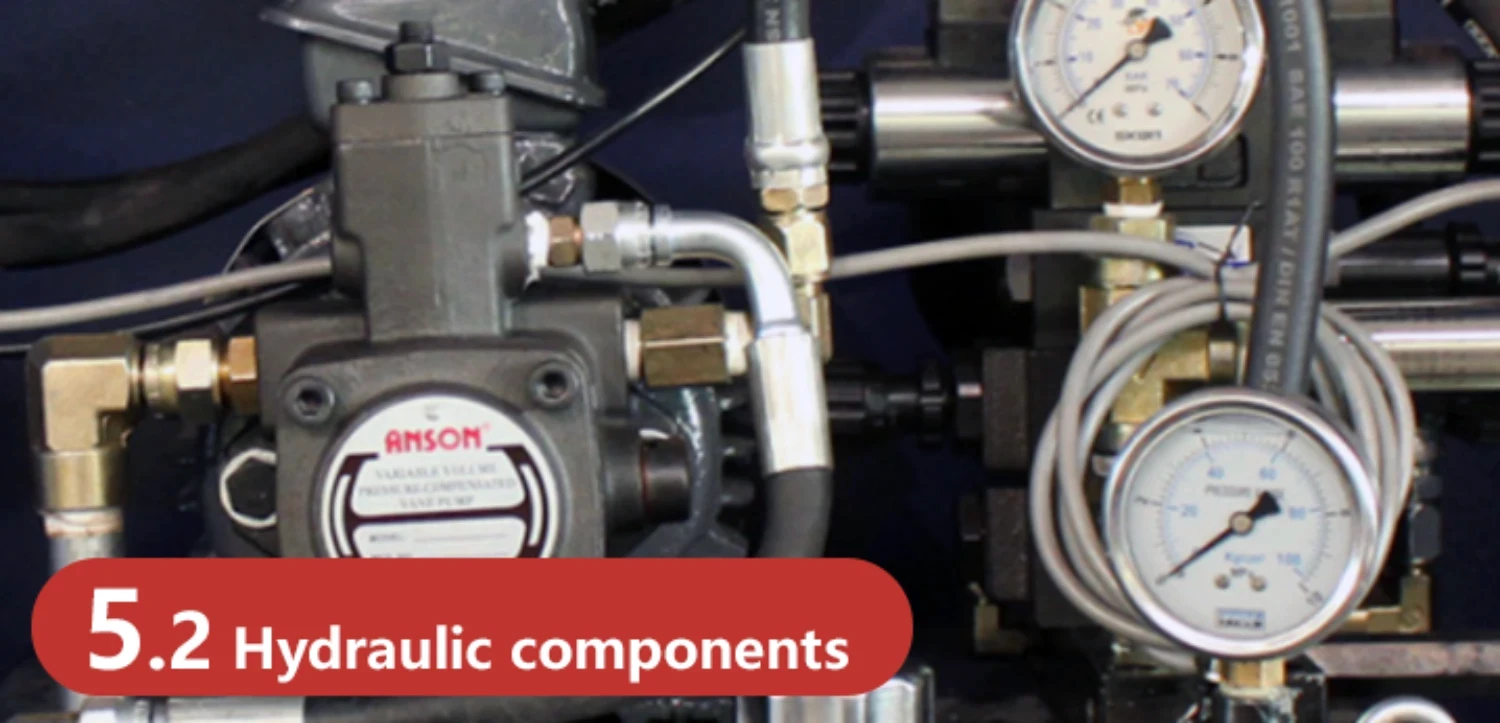

5.2 液压元件

维护周期:3~6个月

维护方法:压力调节、清除石灰、加注润滑脂

维护原因(详细说明):液压元件使用时间过长,可能导致压力异常或积尘增加摩擦。这会使金刚石绳锯松弛,最终影响切割精度。

5.3 油箱

维护周期:1年

维护方法:清洗并更换液压油

维护原因(详细说明):液压油长期使用易污染、老化和稀释,导致液压系统无法正常工作,进而影响液压稳定性,降低切割精度。

绳锯机维护区域6. 电控

6.1 电控柜

维护周期:1周~1个月

维护方法:清理灰尘

维护原因(详细说明):电控柜长时间开启易积尘,遇水汽易产生静电,导致电路损坏。严重时可能导致电控柜内部元件停滞,散热受阻,甚至烧毁元件,造成更大损失。

6.2 计算机

维护周期:1个月

维护方法:X/Y轴距离检测,数据调整

维护原因(详细说明):电控柜长时间开启易积尘,遇水汽易产生静电,导致电路损坏。严重时可能导致电控柜内部元件停滞,散热受阻,甚至烧毁元件,造成更大损失。

6.3 限位开关

维护周期:1个月

维护方法:限位开关功能测试

维护原因(详细说明):设备日常运行中,操作不规范、碰撞、积尘、腐蚀、摩擦等因素会损坏限位开关。此时小车可能超出行程范围,导致设备碰撞和丝杠卡死,造成重大损失。

English

English 中文

中文