使用CNC石材车床自动化石球制造指南。详细分步介绍Kugel喷泉、石制防撞球和装饰球的生产流程。

▶

▶使用CNC石材车床打造完美石球

想要在仅30-40分钟内获得完美圆形的石球吗?CNC石材车床技术将传统的高强度手工工艺转变为精准高效的自动化流程。本指南将详细介绍自动化石球生产如何实现从花岗岩、大理石到玉石、水晶等多种材料的高品质、稳定效果。

现代石球生产工艺流程

自动化石材制造流程消除了传统手工制作的不稳定性和高体力消耗。通过精准的CNC技术,原本需要数周熟练工人完成的任务,现在仅需三步即可高效完成喷泉球和防撞球生产:

- 准备材料——选用符合项目要求尺寸的方形石材荒料。

- 精确成型——使用专用CNC石材车床,通过自动化流程将石材荒料加工成完美球体。

- 表面抛光——通过自动化石球抛光机或专用机器人系统,实现所有材料的一致高质量表面效果。

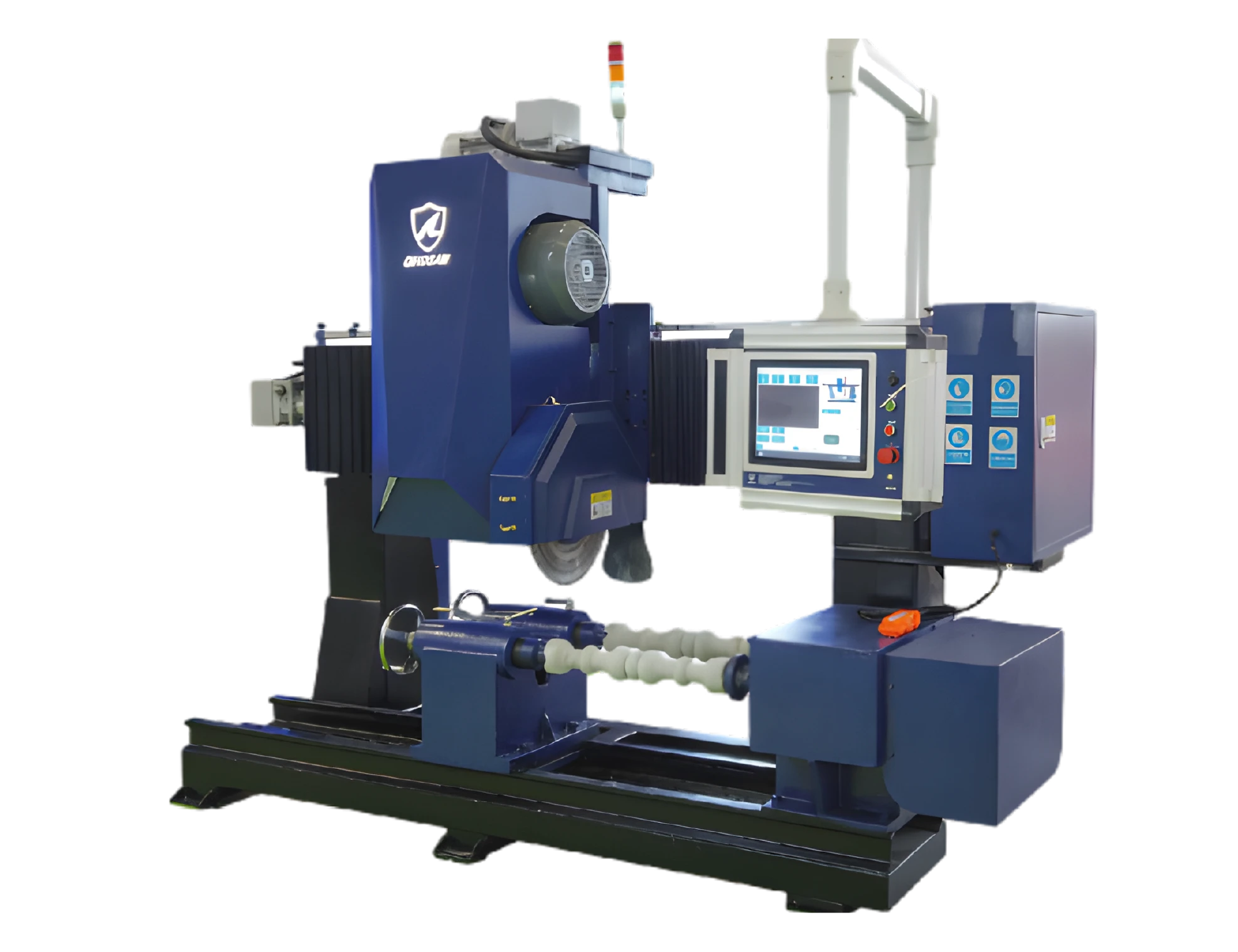

在开始生产流程前,选择合适的设备对于满足您的项目需求至关重要。石球生产主要有两种设备选择:

- CNC石材车床——适用于直径600mm以内的球体,集成切割与初磨于一体,特别适合装饰球、防撞球及小型Kugel喷泉。

- CNC柱帽底座仿形机——适用于直径最大可达2000mm的大型球体,适合纪念性作品和大型建筑构件。需配合抛光机组合完成生产。

选择设备时,请重点考虑以下因素:

- 生产规模——大批量生产建议选择具备自动化物料处理能力的系统

- 应用一致性——建筑应用需多件一致,选择专用切割系统确保统一性

- 流程效率——与抛光系统兼容的设备可实现无缝生产衔接

- 材料适应性——具备自动调整不同石材类型及硬度的加工能力

选好设备后,即可按照三步流程进行生产。下面详细介绍每一步:

第一步:如何选择和准备石球材料

制作石球时,材料选择对美观和耐久性至关重要。首先明确项目的具体需求:

- 用途考量——户外安装建议选用花岗岩等硬质材料,室内或受保护环境可选用大理石或石灰石等软石。

- 尺寸要求——大球(直径超过600mm)需确保材料来源能提供足够尺寸且自然缺陷较少的荒料。

- 材料检测——加工前检查石材荒料有无内部裂纹、色差及结构完整性,避免浪费。

使用CNC技术时,建议选用方形石材荒料,尺寸略大于最终球体直径,一般预留10-15%的材料用于成型。任何标准砂岩切割机均可将荒料切割至所需规格。

现代CNC石材加工技术几乎可高效处理所有石材类型。无论是花岗岩球、大理石球,还是石灰石、砂岩、玄武岩、人造石、水晶、玉石等多种材料均可加工。

CNC加工的最大优势在于可轻松应对不同硬度材料,无需像传统工艺那样为花岗岩等硬石耗费大量人力。您可根据设计需求自由选择材料,无需受加工难度限制。

CNC石球生产材料选择建议

- 检查材料完整性——仔细检查石材荒料是否有隐蔽裂纹或瑕疵,避免影响成品质量

- 考虑材料损耗——CNC加工废料较少,但生产过程中仍需预留约15-20%的损耗

- 提前规划抛光需求——不同石材需用不同抛光剂和工艺,生产前备齐相关资源

- 温度敏感性——部分大理石等材料对切割时温度变化敏感,需保证车间环境可控

第二步:如何准备石材及制作毛坯

材料准备和毛坯制作是石球生产成功的基础。具体操作如下:

使用CNC技术时,建议按以下步骤准备材料:

- 方块荒料准备——将石材切割成略大于最终球体直径的方形荒料。各边基本均匀即可,精确尺寸要求不高,CNC设备会自动完成成型。任何标准砂岩切割机均可完成此步骤。

- 材料安装与调试——将石材荒料牢固安装在设备夹持系统中,确保居中平衡,防止旋转时产生振动。开机前检查冷却水系统是否正常。

材料准备的关键在于固定与对齐。安装时需确保:

- 石材荒料牢固固定,防止切割过程中移动

- 冷却水系统正常运行,防止石材和刀具因过热受损

- 根据材料硬度调整切割速度——花岗岩等硬石建议降低速度

现代CNC系统可将此流程效率提升80%,大幅降低操作人员技能要求。

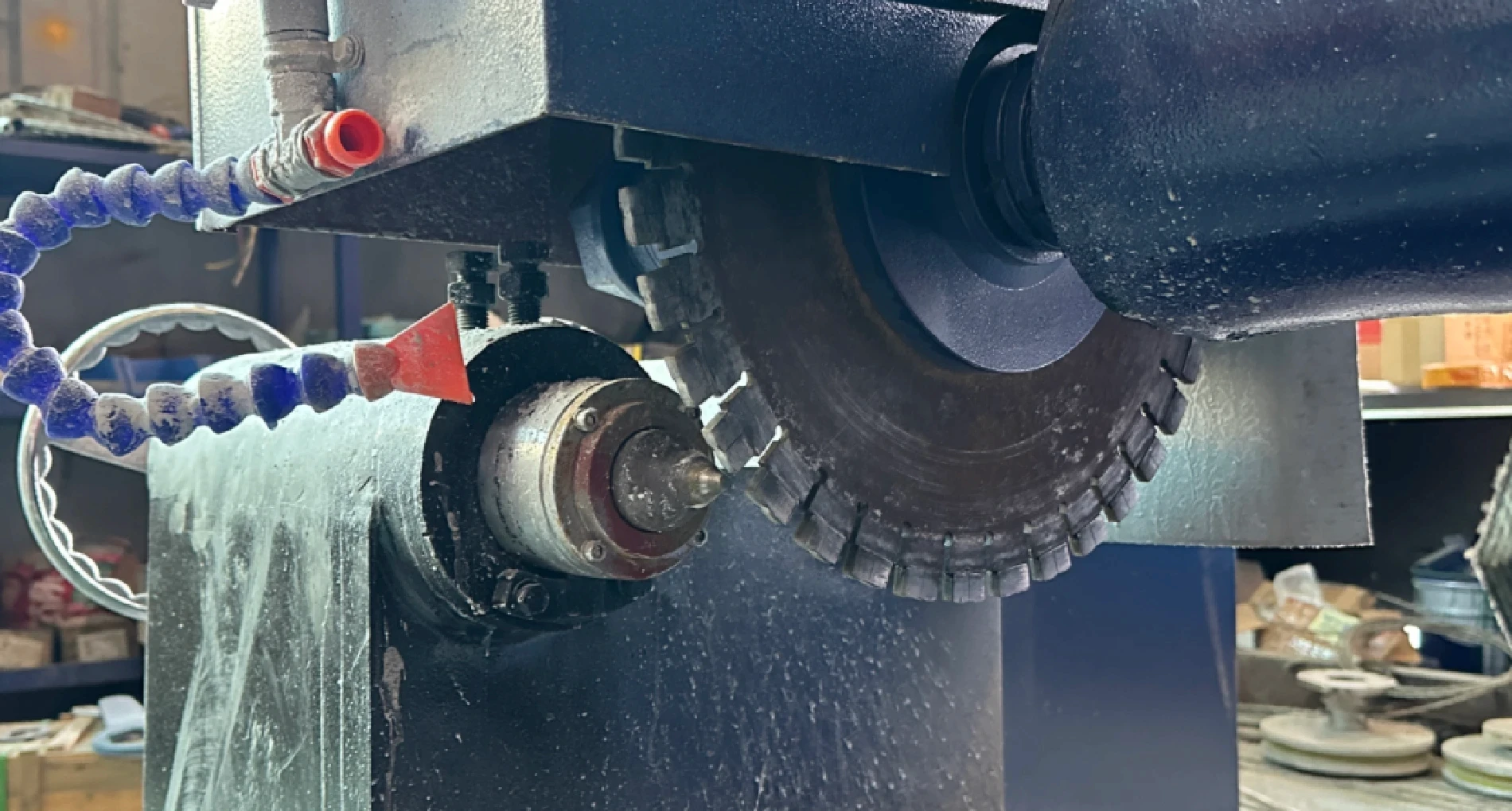

第三步:如何成型完美石球

要获得完美圆形石球,需正确设置设备并规范操作。具体步骤如下:

球体成型流程包括以下关键操作:

- 材料安装——将石材荒料固定在CNC石材车床上,使用夹持系统精确居中。确保夹紧但不过度,以免造成裂纹。可轻推材料确认无晃动。

- 旋转与切割设置——进入控制面板,选择对应球体尺寸的程序。花岗岩建议设定转速10-15RPM,软石如大理石建议15-20RPM。输入所需球体直径,检查切割刀片位置是否正确。

- 逐步去料——启动切割程序,设备将按精确路径自动去除多余材料。大鲨鱼CNC系统会根据球体成型自动调整切割深度。除非出现异常振动或噪音,建议程序运行期间不干预。

- 圆度检测——切割完成后,使用卡尺多点测量球体直径,误差应在±0.5mm内。如有细微不一致,可运行精修程序后再进行抛光。

大鲨鱼CNC石球机通过专有控制系统实现全自动流程。只需一键选择切割工艺和内置形状库,操作员安装石材后选择程序即可。无论材料硬度或操作员经验,均能稳定生产完美球体。

自动化流程可在30-40分钟内完成一个石制防撞球,远快于传统工艺。精准控制确保即使是玉石或花岗岩等复杂材料也能实现±0.5mm的尺寸精度。

CNC石材车床操作技巧

- 操作简便——现代CNC界面即使新手也能通过直观控制实现完美效果

- 内置加工库——利用设备丰富的预设切割工艺,确保一致性

- 刀具路径优化——系统自动生成最优切割路径,提高效率与表面质量

- 主动监控——实时监控并根据材料状态自动调整加工参数

- 流程集成——切割与抛光系统联动,减少工序转换与搬运时间

第四步:如何实现完美表面处理与抛光

最终表面处理决定石球的视觉和触感品质。请按以下步骤获得专业效果:

石球表面处理通常分为以下阶段:

- 初磨——球体成型后,启动CNC设备集成的磨削程序,选择最粗磨料(一般为50-100目),确保水流量8-10升/分钟。此步可去除切割痕迹,形成均匀表面。

- 逐步细磨——初磨后依次更换更细的磨料。标准流程为:100→200→400→800→1500→3000目。每次循环结束后检查表面一致性。

- 最终抛光——根据石材类型选择合适抛光剂(花岗岩用硅基,大理石用草酸基),设备设定低压力、长接触时间,打造石材特有光泽并保持球体圆度。

- 质量检测——利用设备集成传感器或手持光泽度仪检测表面一致性。如有局部光泽不足,运行局部修复程序。最后用专用石材清洁剂清洗并彻底干燥后包装。

为高效获得一致高品质效果,现代石材加工厂普遍采用自动化表面处理系统而非手工操作。主要有两种选择:

- 可编程抛光机——按预设轨迹系统化抛光,压力和覆盖均匀一致。

- 机器人抛光系统——先进的机器人臂具备力反馈功能,可自适应球体曲面,实现复杂图案和多变曲率的高精度抛光。

这些石球抛光机及自动化球体表面处理系统大幅降低人工需求,确保表面质量一致。与手工方法相比,技术可降低70-80%的表面处理成本,并可精确控制从哑光到镜面等多种效果。

不同材料抛光指南

- 花岗岩球——全程需用金刚石磨料,因硬度高抛光周期较长

- 大理石球——最后阶段需用专用抛光剂,建议密封防止渗色

- 石灰石和砂岩——加工时需严格控制湿度,通常以较低目数完成自然效果

- 水晶和玉石——细磨阶段需特别小心,常用专用抛光剂以获得特有光泽

- 人造石——抛光较易,效果稳定,适合标准抛光流程

石球材料与应用

- 天然石材:花岗岩(耐久性强,适合户外安装)、大理石(室内装饰优雅),石灰石、砂岩、玄武岩、洞石等均可通过CNC技术精确成型。

- 人造材料:石英复合材料及其他人造石产品,CNC技术可实现稳定批量生产。

- 特种材料:水晶、玉石等高价值材料可通过专用设备实现极高精度加工。

这些材料可通过CNC石球生产工艺高效应用于多种场景:

- 石制防撞球:每件仅需30-40分钟即可完成防撞球生产

- 装饰球:大理石球、花岗岩球快速生产,复杂造型也能保证一致质量

- Kugel喷泉:自动化一次成型,实现完美漂浮效果的喷泉球

- 建筑构件:精准尺寸和表面处理,生产周期极短

- 漂浮球喷泉:Kugel喷泉对球体圆度要求极高(±0.5mm),确保水流漂浮效果

- 景观装饰:石球为花园、公园、企业环境增添亮眼元素,多件产品质量稳定

- 安全防护:石制防撞球兼具美观与安全,满足严格尺寸要求并与建筑风格融合

- 水景应用:完美石球作为喷泉、倒影池、水景焦点,生产工艺确保长期视觉效果

CNC石材车床可生产的其他产品

除了石球,CNC技术的多样性还可加工多种建筑及装饰构件,一机多用,显著提升生产能力。

同一套CNC石材技术可灵活用于各种圆柱体和球体产品,极大拓展您的生产范围:

- 石制花盆及容器:精致石材花器,打造优雅园艺空间。

- 柱帽与底座:批量生产建筑构件,尺寸与细节一致。

- 栏杆配件:高精度栏杆柱及装饰构件生产。

- 装饰花瓶:对称造型与精细细节的石材花瓶。

- 其他圆柱产品:从园林滚筒到建筑立柱,技术可适应多种石材造型产品。

石球生产如何快速入门

准备好通过CNC石材设备升级您的石材加工能力了吗?大鲨鱼为石球生产提供全套解决方案:

引入现代CNC石材仿形机,可大幅提升生产效率、实现卓越品质,并扩展产品线,满足市场对高精度石球及相关产品的不断增长需求。

English

English 中文

中文