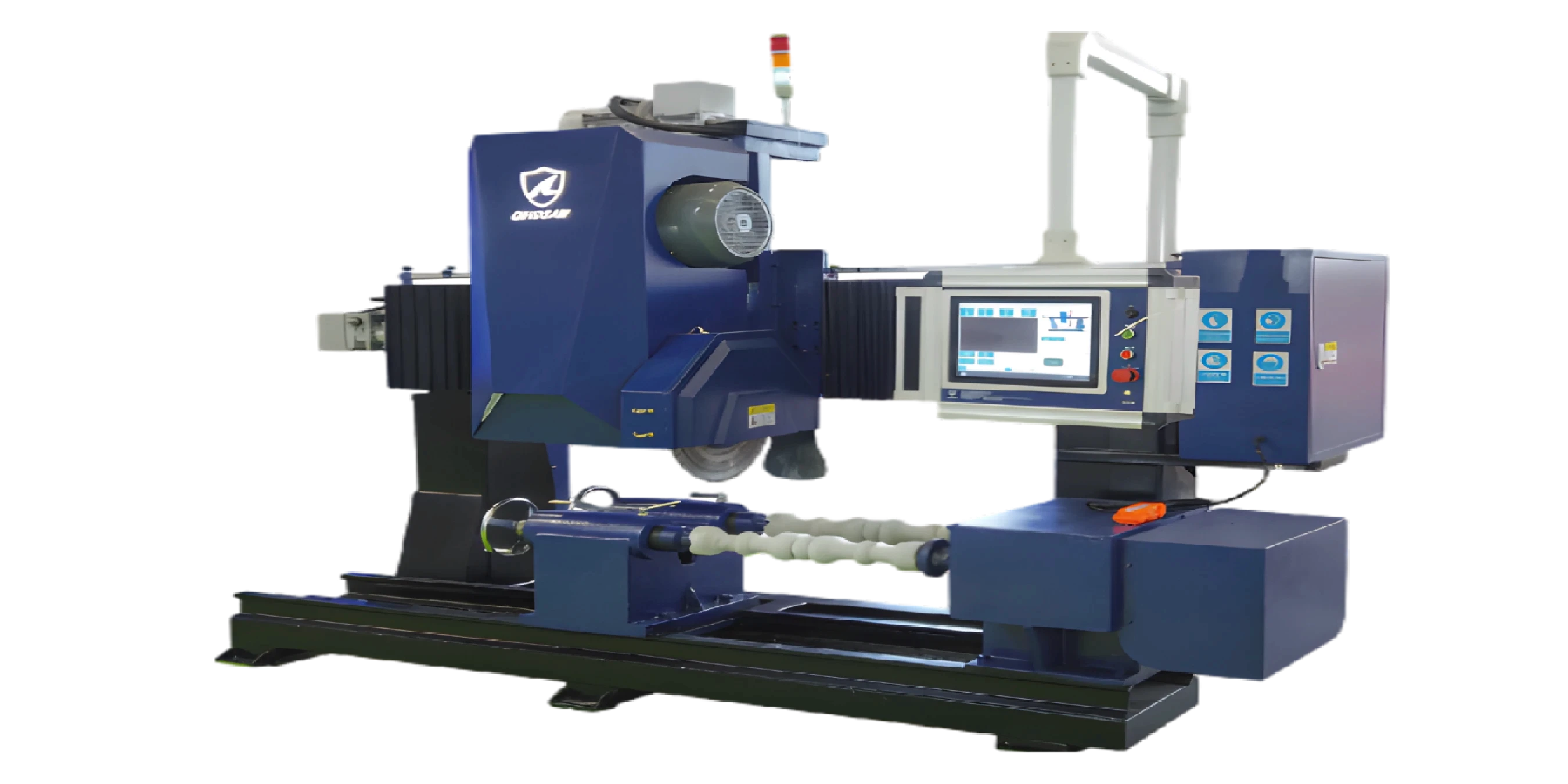

石材车床维护的分步指南,从导轮校准到报警故障排查。学习检查金刚石刀具磨损及粉尘控制管理。

维护良好的CNC石材车床才能带来更高利润。为保持精度稳定、减少停机,规范的日常操作不可或缺。本指南为操作员和维护团队提供可执行的标准操作流程(SOP)、故障排查流程图及预防性维护计划,助力您的石材车床高效运转。

遵循这些步骤可延长关键部件寿命,保障操作安全,并持续保持客户期待的零件品质。

石材车床标准操作流程(SOPs)

保持一致性至关重要。实施以下SOP以规范操作、减少失误。

开机与换型

开机前,需对设备进行目视检查,查看是否有泄漏或松动部件。CNC机型请加载正确程序,PLC机型选择正确配方。换型时,确保新工件夹紧居中,并安装正确刀具。

校准与润滑

定期校准是确保精度的关键,包括刀具长度测量,尤其是导轮校准,以确保切割路径准确。按照润滑计划,使用厂家指定润滑油对所有导轨及运动部件进行润滑。

操作模式——手动与自动

手动模式

- 切换至手动模式,HMI可实现手动操作:刀具上下、左右,主轴升降,光纤/激光开关(如配备),工件运行,主电机运行。

- 按下主电机停止按钮,所有操作停止。

自动模式

- 切换至自动模式,在HMI进入待机。选择详细切割或分段控制模式。

- 根据需要选择功能(如粗切、精切、仿形)。主电机和工件运行开启后,设备进入自动流程。

- 按下主电机停止按钮,所有操作停止。

石材车床十大常见故障排查

遇到问题时,结构化的故障排查流程能节省大量时间。以下为常见症状及解决方案:

| 症状 | 可能原因 | 诊断与措施 |

|---|---|---|

| 振动/颤振 | 刀具磨损;夹紧不牢;转速/进给不当。 | 检查/更换金刚石刀具磨损。确认工件夹紧。降低转速并调整进给速度。详见[振动解析]。 |

| 表面粗糙 | 刀具钝化;参数不当;冷却不足。 | 更换刀具。精加工时提高转速/降低进给。检查冷却及除尘喷嘴。 |

| 尺寸不准 | 刀具磨损补偿错误;导轨松动。 | 重新测量刀具偏移。检查导轨间隙并调整。 |

| 卡盘打滑 | 夹紧压力不当;卡盘爪脏污。 | 调整液压压力。清洁卡盘爪及工件表面。 |

| CNC报警(轴超程) | 程序错误;限位开关故障。 | 检查G代码是否越界。手动移动轴离开开关并测试开关功能。 |

| PLC I/O故障 | 接线松动;传感器/执行器故障。 | 查看PLC诊断界面定位故障。检查接线及传感器/执行器连接。 |

| 冷却流量异常 | 过滤器或喷嘴堵塞;泵故障。 | 清洁过滤器和喷嘴。检查泵电机及叶轮。 |

| HMI通讯错误 | 以太网/串口线松动;IP地址冲突。 | 重新插拔通讯线。重启HMI及控制器。检查网络设置。 |

| 参数漂移 | 未经授权更改;写入时电源浪涌。 | 从已知良好的参数备份恢复。实施访问权限管理。 |

| 安全联锁故障 | 门开关错位;急停按钮故障。 | 检查门关闭及开关对位。测试急停回路连通性。 |

| 主电机无法启动 | 自动方向到达极限;热继电器跳闸 | 检查行程是否到限;复位热继电器;确认自动方向信号。 |

| 升降电机只升不降 | 光纤/限位信号错误;污染 | 检查光纤/限位信号;清洁光纤;检查线路。 |

| 自动运行首刀后停止 | 工件计数信号异常 | 检查计数传感器;确认脉冲线路;传感器不稳定时更换。 |

| 变频器(VFD)报警 | 过载;润滑不良;轴承损坏;参数错误 | 检查外部负载;检查润滑及主轴轴承;按手册核对变频器参数;损坏时更换变频器。 |

| 开机有显示但无法操作 | 保险丝烧断;输入/输出电压异常 | 检查并更换保险丝;确认进线电源及控制电源电压正常。 |

| 开机有显示,其他操作正常,但主头显示无反应 | 主头输入信号松动;主头模块故障 | 重新插拔连接器;信号线做连通测试;确认故障后更换主头显示。 |

石材车床维护计划

- 每日:清理设备上的泥浆和杂物。检查冷却液液位。检查刀具是否有明显损伤。确认安全防护和联锁功能正常。

- 每周:检查并清洁冷却液过滤器。按计划润滑导轨和丝杠。检查液压管路是否泄漏。每周通过报警记录进行一次PLC维护检查。

- 每月:对CNC和PLC进行参数全备份。检查电控柜过滤器。检查传动皮带张紧及磨损情况。

- 每季度:检查设备水平及对中。检查主轴和电机是否有异常噪音或发热。备份后检查并安装任何待更新的PLC/CNC软件。

现场操作技巧

经验丰富的操作员常分享宝贵建议:

"时刻倾听设备声音,声音变化是故障的第一信号。"

"夹紧新工件后,用百分表检查跳动,不要只依赖卡盘。"

"深度仿形建议多次浅切而非一次重切,减少应力和刀具磨损。"

"为不同石材类型记录参数设置,能节省大量试错时间。"

获取专家维护支持

如遇无法解决的问题,我们的支持团队将为您服务。联系我们,获取远程诊断或预约桥式双向切割机的现场服务。

常见问题解答

石材车床日常故障排查有哪些检查项目?

切割前快速检查设备状态。

- 听声观色:检查冷却液流量是否充足,倾听异常噪音,检查上一刀工件表面质量是否下降。

- 安全优先:确保所有安全联锁和急停在班前均正常。

如何安全备份CNC参数及PLC软件(参数备份/软件升级)?

更改前务必备份,并保留一份离机副本。

- CNC:通过控制面板备份功能,将所有参数、程序和刀具偏移保存至U盘。

- PLC:用厂家编程软件连接笔记本,上传完整项目并安全保存文件。

垂直安装如何避免工件偏心(水平/垂直石材车床)?

正确安装需检查工件就位、夹紧及支撑。

- 立式车床:确保工件平整贴合卡盘面,并用百分表检测跳动。

- 卧式车床:长工件需用尾座和托架,抵消刀具压力和重力,限制工件悬垂。

如何监控金刚石刀具磨损以保护表面质量?

结合目视检查和CNC监控。

- 目视检查:定期查看切削刃是否圆钝或崩口。

- CNC数据:监控电机负载,显著增加通常意味着刀具钝化。CNC设置刀具寿命计数器,切割小时数达预设值后自动报警。

仿形机栏杆加工需要哪些防护及粉尘控制措施?

需佩戴强制性个人防护装备(PPE)并采用有效湿切工艺。

- PPE:包括P100/N95防尘口罩、ANSI认证安全眼镜、听力防护和钢头靴。

- 粉尘控制:集成冷却及除尘系统(湿切)为主要工程控制,必须开启以抑制硅尘并保持泥浆便于处理。

English

English 中文

中文