详解大理石荒料切割主流方案:对比排锯、多线锯机和圆盘锯在实际生产中的出材率与单片成本。分析为什么传统排锯、组合锯在高端大理石加工中表现不佳,助您的石材工厂实现高产出、低损耗转型。

如何为天然石材加工选择最佳大理石荒料切割机

对于处理高端石材的奢华大理石加工商而言,大理石荒料切割效率和材料出材率是石材加工成功的关键因素。对于卡拉拉白大理石(每平方米800-1500美元,来源:StoneContact)等高价值石材,一次失误就可能导致数千美元的材料浪费和板材质量下降。

我们的结论:金刚石多线锯机是实现低废大理石加工的终极解决方案。

尽管排锯在切割效率和初始设备/耗材成本方面略有优势,但多线锯在高端大理石加工的关键指标上表现卓越:

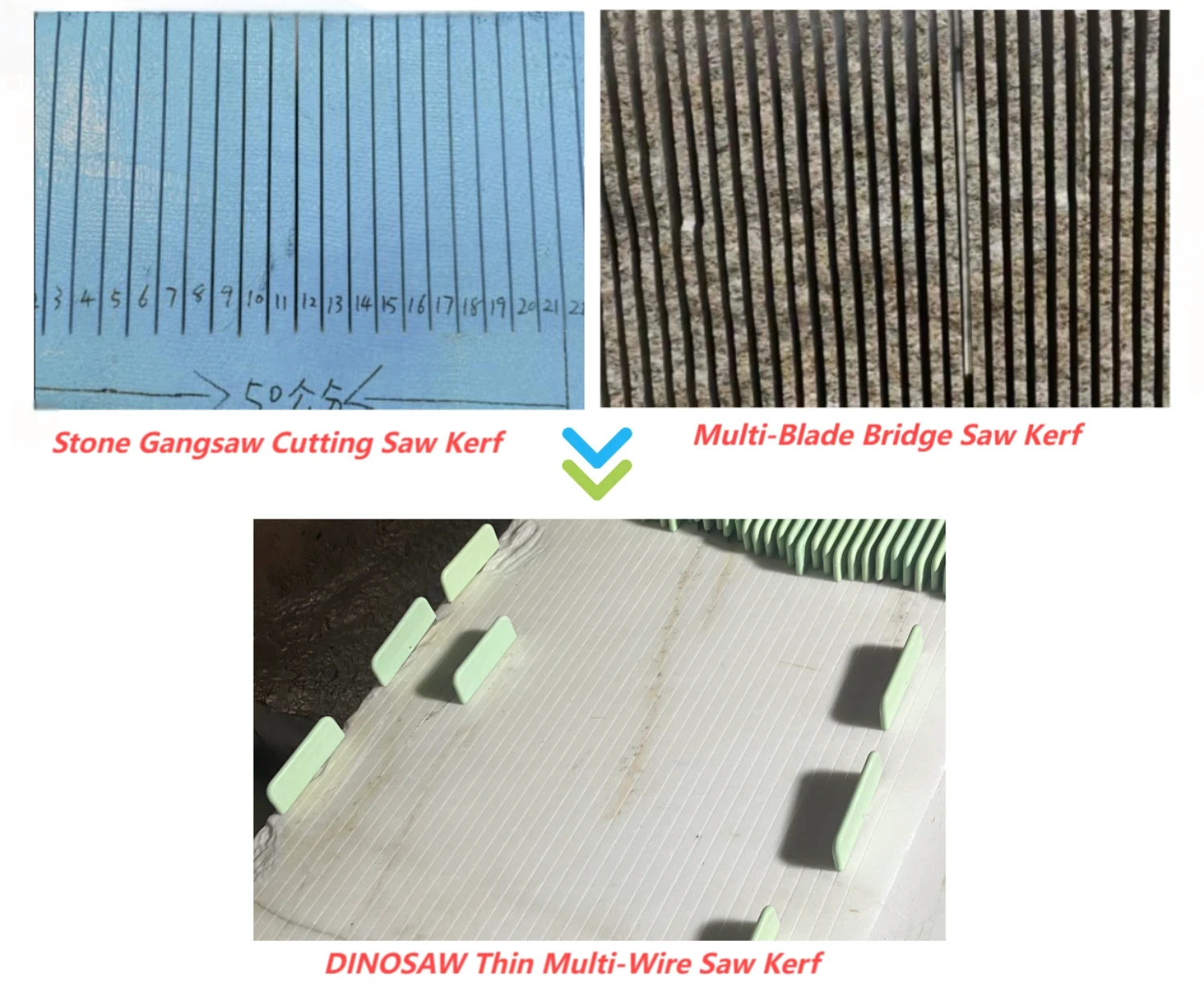

- 材料利用率:多线锯使用直径低至0.35毫米的金刚石线,而排锯的刀片厚度为1.8毫米,这对奢华石材至关重要。

- 板材完整性:排锯的往复运动可能在脆弱的大理石中诱发微裂纹,而多线锯的连续、张力控制切割则最大限度地减少了结构损伤。

- 加工能力:多线锯可处理高达3米高的荒料,超过塔锯1350毫米的最大加工能力。

下面,我们来详细分析商用石材加工厂和采石场可用的两种主要大理石切割机技术:

排锯:具有显著局限性的传统石材切割技术

几十年来,排锯一直是石材行业大理石荒料切割的主力设备。其设计特点是采用刚性框架,固定多片平行金刚石刀片(通常为60-120片),以固定间距同时生产板材。根据《建筑自动化》研究,大理石排锯通过向下压力结合往复运动,逐步切割石灰石、缟玛瑙和大理石荒料,切割平整度约为2毫米。(来源:花岗岩排锯到大理石排锯)

❌ 石材加工的材料效率低下

最小1.8毫米的切缝(切割间隙)导致8-12%的优质石材(如洞石、缟玛瑙和珍稀大理石品种)损失(来源:石材板材生产工艺)

❌ 石材加工安全隐患

更宽的切割间隙和更强的振动增加了切割过程中大理石断裂或板材倾倒的风险

❌ 大理石切割的环境影响

- 更高的噪音水平(110分贝,主要来自石材切割动作)

- 增加的石粉污染(更宽的切割会产生更多大理石粉尘和加工废水)

✅ 大理石加工的较低初始投资

- 石材切割设备成本:标准大理石排锯为10万-19万美元

- 耗材刀片成本:一套80片排锯石材切割刀片为1.2万美元

多线锯:高端大理石板材生产的精密技术

多线锯代表了高端大理石加工中天然石材处理的尖端技术。根据《矿物》杂志发表的研究,这种先进的荒料切割系统采用多根金刚石线同时平行运行。这些精密线材以高速(20-40米/秒)运行,同时水提供冷却并在板材加工过程中清除石材颗粒。(来源:大鲨鱼机械多线锯机)

现代多线石材切割系统可同时容纳多达120根金刚石线进行大理石荒料加工。每根线材直径仅为0.35毫米,产生0.5毫米的极窄切缝——与传统的石灰石、大理石和洞石切割方法相比,显著减少了材料浪费。

✅ 超薄切缝,实现最大大理石出材率

0.35毫米的切割间隙与排锯相比,可节省10-25%的珍贵天然石材,所有回收的材料都直接转化为商业石材加工的额外利润。

✅ 大理石板材的卓越切割精度

实现大理石板材生产厚度精度在±0.2毫米以内,无需后续厚度校准流程和成本。这与排锯2毫米的精度形成对比,排锯需要额外的大理石精加工工作。

✅ 石材加工商的长期成本效益

- 能耗:大理石切割能耗比传统排锯低40%

- 劳动力需求:先进自动化技术允许一名操作员同时管理多台大理石切割机

✅ 石材加工安全性提升

更小的切割间隙和稳定的切割动作消除了加工过程中大理石板材破裂或倾倒的风险

✅ 可持续石材生产的环境效益

- 天然石材加工中切割间隙更小,减少了泥浆废料

- 更低的噪音水平(低于80分贝,主要为水流声),改善了车间环境

大理石荒料切割技术对比分析

尽管多线锯技术需要更高的初始投资(14.5万-30万美元)和更高的耗材成本(每3万米金刚石线1000美元,磨损率更快),但该技术通过材料节约、降低运营成本、提高安全性和环境效益,为高端大理石荒料加工和石材加工企业带来了卓越的长期价值。

立即联系大鲨鱼机械,获取定制化大理石荒料切割机或大理石切割解决方案。

直观参数对比

| 性能因素 | 大理石排锯 | 多线锯机 |

|---|---|---|

| 机器成本 | 10万 - 19万美元 | 14.5万 - 30万美元 |

| 刀片/线材成本 | 80片刀片1.2万美元 | 3万米金刚石线1000美元(磨损率更快) |

| 最小切割间隙(切缝) | 1.8毫米(8-12%材料损失) | 0.5毫米(节省10-25%材料) |

| 最小切割厚度 | 10毫米 | 3毫米(用于薄大理石饰面) |

| 材料出材率 | 标准大理石75% | 高端石材加工97% |

| 劳动力需求 | 至少2名操作员 | 一名操作员可管理多台机器 |

| 噪音水平 | 110分贝(切割声) | <75分贝(水流声) |

| 安全性 | 振动更大,有石材破裂风险 | 切割稳定,无倾倒或破裂风险 |

| 环境影响 | 更多石粉和废水 | 大理石加工中泥浆废料减少 |

| 最佳应用 | 低价值大理石,小型车间 | 高价值天然石材,低废目标,奢华大理石品种 |

为什么多刀桥切机不适用于专业大理石荒料切割

在评估大理石荒料切割技术时,财务决策者常会考虑多刀桥切机 ,因为它初始投资成本显著较低——通常为4万美元,而排锯或多线锯系统则超过14万美元。然而,尽管这种前期成本优势吸引人,但详细的财务分析揭示了我们强烈建议不要将多刀桥切机用于商业大理石荒料加工作业的原因。

根据石材切割设备的全面TCO(总拥有成本)分析,由于以下几个关键原因,其长期经济效益明显不利:

❌ 大理石板材结构不稳定和断裂风险

根据《国际岩石力学与采矿科学杂志》发表的研究,天然大理石含有固有的微裂纹和解理面。多刀桥切机配置通常同时使用3-18片圆盘刀片,在石材切割过程中会产生显著振动。这种振动经常通过大理石荒料中的这些天然弱面传播,导致高比例的材料断裂和浪费。

虽然石材加工商可以通过使用单刀配置来降低这种风险,但这会大幅降低生产效率,使其对于商业石材加工运营而言不切实际。

❌ 奢华大理石加工中材料过度损失

桥切机系统中使用的大直径圆盘刀片需要足够的厚度,以在高速大理石切割操作中保持稳定性。根据大理石协会技术标准:

- 典型刀片厚度:用于石材切割的3000毫米直径金刚石刀片为10毫米

- 由此产生的切缝宽度:天然石材每次切割损失超过12毫米材料

对于价格在300-700美元/平方米的高价值大理石品种,这种材料损失对石材加工企业而言是不可接受的利润下降,远远超过了初始设备成本节省。

❌ 标准大理石荒料切割的尺寸限制

桥切机系统面临着根本性的物理限制,这限制了它们对采石场标准商用大理石荒料的适用性。正如《石材加工》杂志所记载:

- 最大切割深度(使用3米直径刀片):石材荒料切割为1350毫米

- 优质采石场的标准商用大理石荒料高度:高达1600-2000毫米

这种尺寸不匹配要求要么购买非标准的小型荒料(价格更高),要么实施复杂的荒料搬运程序以重新定位荒料进行多次切割——这增加了劳动力成本,并增加了加工过程中材料损坏的风险。

大鲨鱼机械:高端大理石加工的卓越工程

为何选择我们的大理石荒料切割机?

✅ 25年以上专业经验:在先进石材加工技术和大理石加工领域拥有25年以上专业经验

✅ 智能多线锯:为奢华石材切割提供卓越的效率和精度

✅ 全球布局:客户遍布70多个国家,并设有区域服务中心

✅ 24/7支持:通过在线、远程协助和现场服务提供大理石加工设备支持

✅ 定制解决方案:由我们拥有30年以上专业石材机械设计经验的研发团队提供天然大理石加工定制解决方案

您的石材车间准备好迎接低废、高利润的大理石切割了吗?

📞 立即联系我们,获取定制化的石材切割解决方案,最大限度提高您的大理石加工效率。

🚩 探索更多大理石加工机械,助您革新石材加工业务。

English

English 中文

中文