工程师多刀组合大切机指南。了解结构设计、精密升降系统、主轴转速范围(rpm),以及花岗岩和大理石的故障防范。

系统简介——一台桥切机,配置为组合大切,用于高效率荒料到板材的转换。

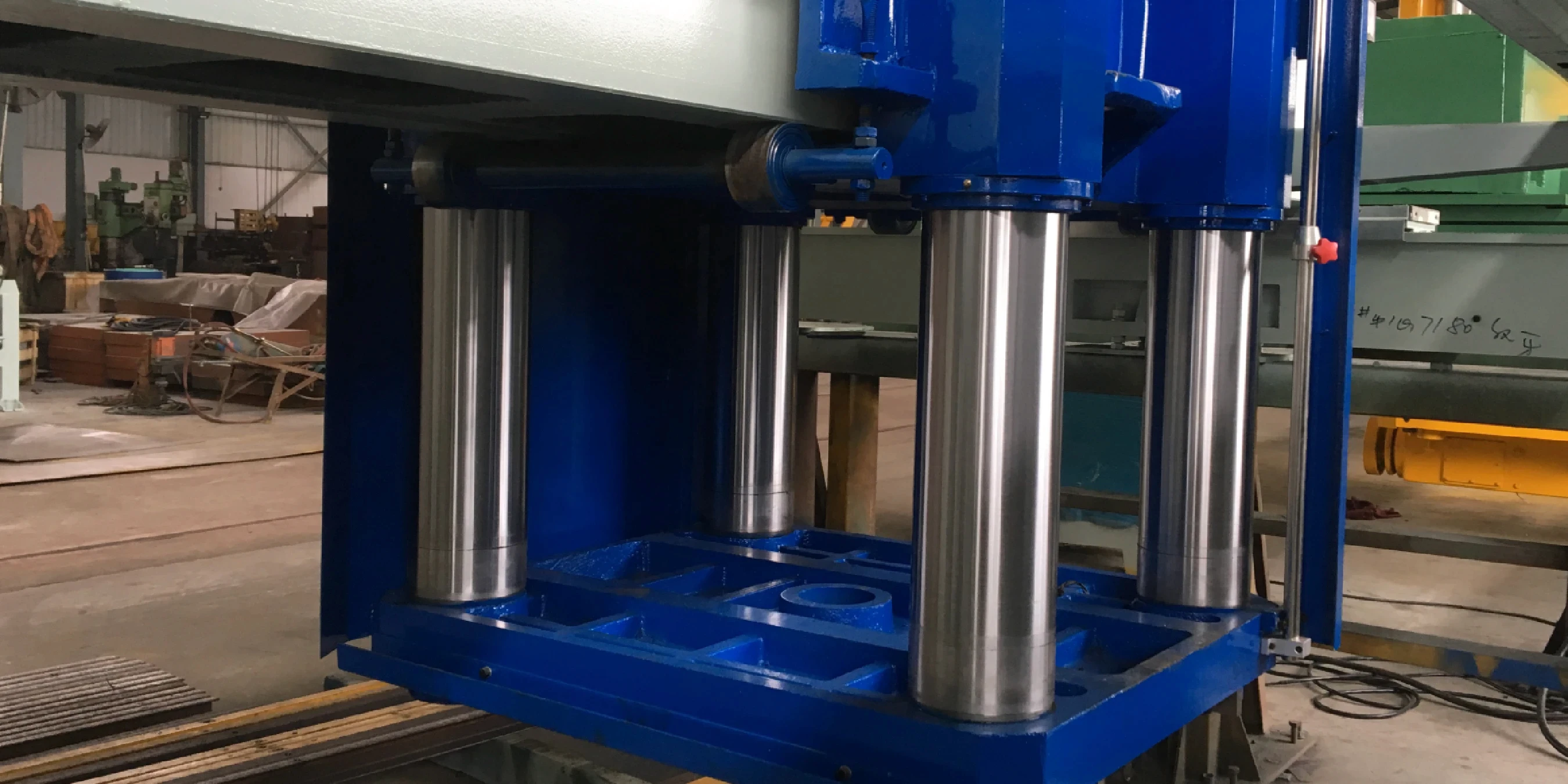

大鲨鱼的导柱升降为标准配置(可定制滑动升降),搭配高刚性铸造横梁整体框架,确保结构稳定性与切割精度,适用于硬石材任务(厂家报告)。

结构概览

- 铸造横梁整体框架:高刚性,减震;保证花岗岩/大理石切割稳定性与公差(厂家报告)。关于材料特性与加工背景,参见石材识别与加工解决方案。

- 升降系统:导柱升降(标准),实现精确垂直运动;可选滑动升降,满足客户需求。

- 主轴传动:电机→V带轮→减速箱→主轴;通过带轮直径和减速箱比控制转速。

- 润滑:导柱采用半流体润滑脂(000/00);滑动型可选自动润滑;设有油位指示,便于检查。

- 控制与安全:触控面板人机界面,电流/电压监测;锯片卡死自动减速(厂家报告);配备照明。

- 表面防护:外露部件喷丸及防锈涂层处理。

参数原理与示例范围

1)主轴转速(rpm)与锯片直径

主轴转速需匹配锯片直径和板材厚度。厂家报告示例范围:

- Φ1650:3.5–4.5 mm(≈0.14–0.18英寸)板材 → 455或408 r/min;5.5 mm(≈0.22英寸)→ 455 r/min。

- Φ1800 / Φ2000:4.0–4.5 mm(≈0.16–0.18英寸)→ 455 r/min;≥5.5 mm(≈0.22英寸)→ 408 r/min。

- Φ2200:408 r/min(所有厚度)。

- Φ2500:327 r/min(所有厚度)。

- Φ2800:287 r/min(所有厚度)。

注:实际转速受石材类型(花岗岩/大理石)、进给速度、锯片参数及减速箱比影响;请现场验证。

2)转速计算(参考)

主轴转速 ≈ 电机转速 ×(电机V带轮直径 ÷ 主轴V带轮直径)÷减速箱比。

- 典型电机:6极 ≈ 980 r/min。

- 典型减速箱比:≈ 1.5。

示例:980 ×(250 ÷ 500)÷ 1.5 ≈ 326 r/min(举例)。

3)多刀间距与锯缝

- 锯片间距=目标板厚+锯缝宽度;同SKU系列(大理石)保持间距一致。

- 导柱精度有助于垂直对齐,减少锯片偏差和锯缝不均。

- 悬挂长度选项(厂家报告):400 mm(滑动标准)、400 mm(导柱标准)、500 mm(两种均可选)。

切割复杂形状或规划其他工艺时,可参考我们的金刚石绳锯指南作为补充方案。

故障与防范措施

- 锯片摆动/振动:原因——轴承磨损、带轮偏移、转速或进给不当。防范——检查轴承、重新平衡带轮、转速匹配直径、降低进给。

- 偏差/锯缝不均:原因——升降间隙、锯片磨损、间距不一致。防范——检查导柱间隙、及时更换锯片、重新设定间距,进行质检。

- 过热/烧痕:原因——转速或进给过高、润滑/冷却不足。防范——降低转速或进给,检查润滑与冷却系统。

- 进给停滞/卡死:原因——夹杂/硬筋、进给过猛。防范——启用电流自动减速、分步进给、预扫描荒料表面。

- 电气异常:原因——电源或线路不稳定。防范——检查供电、检修电控柜、使用防浪涌装置、保持良好接地。

兼容性

- PLC/驱动集成:标准数字/模拟I/O,支持工业协议(如OPC UA/Profinet,视情况而定)。

- 夹具与防护:夹具/防护可配置,确保Φ1650–Φ2800直径的空间。对比设备系列与供应商实力,参见石材切割机十大品牌。

- 操作辅助:配备照明,触控面板显示电流/电压,支持无线控制(厂家报告)。

初始设置

仅供参考,最终以现场试机和质检为准。

- 花岗岩,Φ1800–Φ2000:4.0–4.5 mm板材起始转速455 r/min;≥5.5 mm起始408 r/min;进给速度避免电流突升;间距按目标厚度设定。

- 大理石,Φ1650:根据表面要求,起始408–455 r/min;同SKU系列保持间距一致。

- 混合库存(出口堆场):按直径分组(Φ1650/Φ1800/Φ2000/Φ2200/Φ2500/Φ2800)排班;转速保持在示例范围内;锯缝标准化,便于后续加工。

上述参数均为厂家报告或典型配置,需现场确认。

常见问题解答

如何根据锯片直径选择主轴转速?

- 按直径分组:如Φ1800–Φ2000 → 455 r/min(4.0–4.5 mm),≥5.5 mm → 408 r/min;Φ2500 → 327 r/min;Φ2800 → 287 r/min(厂家报告)。

- 结合石材硬度、进给速度和减速箱比,现场验证。

如何估算组合大切主轴转速公式?

主轴转速 ≈ 电机转速 ×(电机V带轮 ÷ 主轴V带轮)÷减速箱比。6极电机约980 r/min,减速箱比约1.5,结果约326 r/min。

导柱升降与滑动升降,哪个更精确?

- 导柱:垂直导向更紧密,偏差更低;定期加注润滑脂(000/00),检查间隙。

- 滑动:适用于部分改造,需更多对齐维护和轨道检查。

如何设置多刀间距?

- 确定目标板厚。

- 考虑锯片锯缝。

- 同SKU系列保持间距一致,出库时质检。

常见故障信号及防范措施有哪些?

- 锯片摆动/振动→检查轴承/带轮,转速匹配直径,降低进给。

- 偏差/锯缝不均→检查升降间隙,更换锯片,重新设定间距。

- 过热→降低转速/进给,检查润滑/冷却。

- 进给停滞/卡死→启用电流减速,分步进给,预扫描荒料表面。

如何估算进给速度避免过热?

- 监控电流突升,出现时降低进给或转速。

- 确保所有锯片冷却液供应均匀。

- 结合石材硬度和锯片状态,试验微调。

English

English 中文

中文