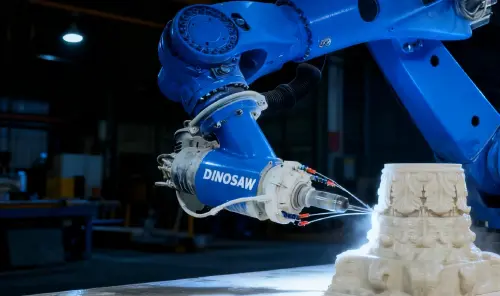

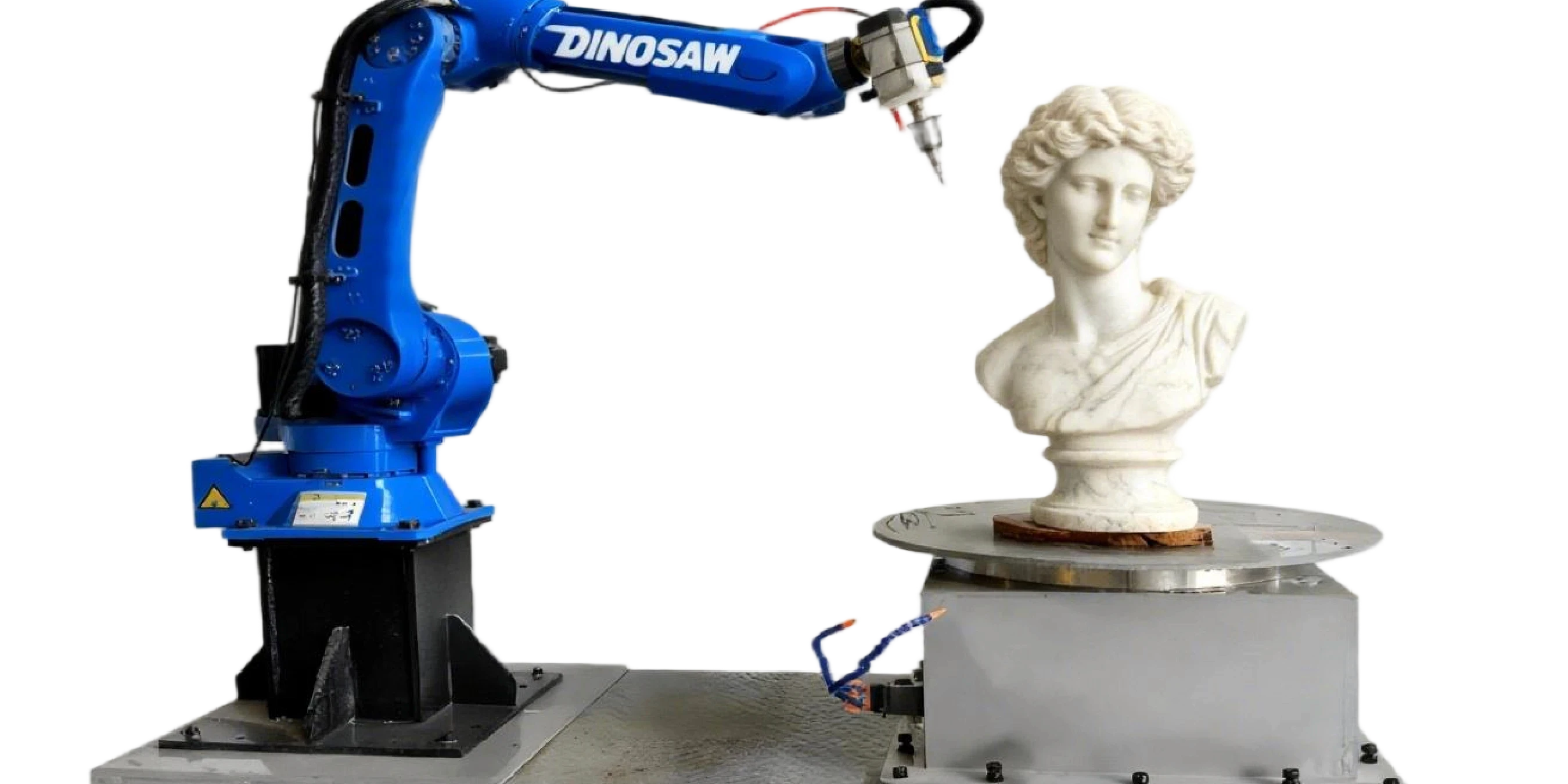

DINOSAW大鲨鱼7轴石材雕刻单元的技术剖析。深入探讨其架构、核心组件、运行参数及花岗岩、大理石、石灰石的故障防范。实现±0.06 mm重复精度。

花岗岩、大理石和石灰石的雕刻挑战机械极限——精度、刚性以及粉尘/泥浆控制。7轴石材雕刻机器人单元(6轴机器人+旋转工作台+水冷主轴)实现了重复精度(±0.06 mm,厂家数据)、更安全的操作和可预测的周期时间。

参考架构请见大鲨鱼机器人石材雕刻,由金刚石工具驱动。

需要将这些技术参数匹配到您的生产现场?我们的工程师可提供详细集成方案。

系统架构:石材机器人加工的四大集成支柱

单元性能依赖于机械、控制、软件与安全四大支柱的无缝协作。典型流程以3D扫描或CAD模型为起点,导入CAM软件生成多轴刀具路径。程序随后发送至机器人控制器,执行雕刻所需的复杂同步运动。

- 机械支柱:包含工业机器人、旋转工作台、主轴及末端执行器刀具。结构设计最大化刚性,以抵抗石材加工中的切削力和振动。可集成自动换刀系统(ATC),实现从粗加工到精加工的无人值守操作。

- 控制支柱:实时工业控制器作为系统大脑,以微秒级精度同步七轴运动。管理传感器I/O信号、与主轴驱动通讯,并执行安全逻辑。

- 软件支柱:OLP/CAM软件是人机交互界面,支持复杂刀具路径生成、碰撞检测及虚拟环境下的周期时间评估,最大化设备利用率。

- 安全与环境支柱:物理防护罩配联锁门、IP等级组件保护(如IP65)及集成粉尘/泥浆管理系统,保障操作安全及设备寿命。包括按粉尘系统规范提供高流量空气(\(m^{3}/h\)),以及定向冷却液流用于湿式雕刻。

核心组件:参数与运行范围

石材机器人单元内各组件均有明确运行范围。了解这些参数——从雕刻系统的水冷主轴到专用大鲨鱼金刚石刀具——对优化工艺和故障排查至关重要。

| 组件 | 关键参数及典型范围 |

|---|---|

| 水冷主轴 | 转速:6,000–24,000 RPM;扭矩:不同转速下的Nm;冷却液流量:5–15 L/min(1.3–4.0 gpm) |

| 大鲨鱼金刚石刀具 | 柄径:6 mm、8 mm、12 mm;刀具类型:球头/平头铣刀、锥形雕刻刀、V型槽刀、磨头。 |

| 旋转工作台(第七轴) | 直径:根据最大荒料尺寸匹配(夹具设计时确认),mm/in;最大载重:按最重荒料选择(机械设计时确认),kg。 |

| 视觉/扫描系统 | 分辨率:扫描仪分辨率因型号而异(与供应商确认),点间距mm。 |

常见故障模式及防范策略

主动维护及对故障模式的理解,是高磨损石材雕刻环境下提升设备运行时间的关键。

故障:振动与颤振

- 信号:工件表面可见颤振痕迹,边缘质量差。

- 防范:提高系统刚性(检查夹具夹紧),调整主轴转速避开共振频率,减小步距或切深,检查刀具磨损或失衡。

故障:粉尘与泥浆侵入

- 信号:轴承早期失效、编码器故障、关节运动变紧。

- 防范:保持机器人防护服内正压,定期检查密封和波纹管,确保除尘系统按规定风量运行。

故障:主轴热漂移

- 信号:长时间雕刻后尺寸精度逐渐下降。

- 防范:确保水冷回路流量和温控充足。关键精加工前执行主轴预热循环。

故障:电缆疲劳

- 信号:I/O信号间歇性错误,轴驱动故障。

- 防范:采用高柔性寿命电缆并按正确弯曲半径布线。定期检查电缆包有无磨损或钩挂。编程时减少末端轴过度扭转。

系统兼容性与集成

机器人单元并非孤立运行,其与其他工厂系统的通讯能力及标准数据格式的接受能力,是其应用价值的关键。

- PLC与网络协议:机器人控制器通常可通过Profinet或OPC UA等工业协议与主PLC对接,设计阶段需确认兼容性。

- CAM/OLP与数据格式:需兼容行业标准CAM软件(如SprutCAM、Robotmaster)。系统应能接受常见3D模型格式(STEP、IGES),并将刀具路径后处理为机器人本地语言。

- 夹具与I/O:系统提供可配置的数字/模拟I/O,用于控制气动或液压夹具、传感器及其他外围设备。

石材雕刻基础参数建议

下表为不同石材类型的保守起始参数,需根据具体设备、刀具及材料批次进一步优化。

花岗岩(硬质、磨蚀性强)

| 工艺 | 刀具 | 主轴转速(RPM) | 进给速度(mm/min) | 步距 |

|---|---|---|---|---|

| 粗加工 | 大鲨鱼球头铣刀 | 8,000–12,000 | 1,000–2,000 | 刀具直径的40-50% |

| 精加工/刻字 | 大鲨鱼V型槽刀 | 15,000–20,000 | 500–1,000 | 不适用 |

大理石(中等硬度,磨蚀性较低)

| 工艺 | 刀具 | 主轴转速(RPM) | 进给速度(mm/min) | 步距 |

|---|---|---|---|---|

| 粗加工 | 大鲨鱼球头铣刀 | 10,000–15,000 | 1,500–3,000 | 刀具直径的50-60% |

| 精加工 | 大鲨鱼锥形刀 | 18,000–24,000 | 800–1,500 | 刀具直径的5-10% |

石灰石/砂岩(较软,易碎)

| 工艺 | 刀具 | 主轴转速(RPM) | 进给速度(mm/min) | 步距 |

|---|---|---|---|---|

| 粗加工 | 大鲨鱼球头铣刀 | 12,000–18,000 | 2,500–4,000 | 刀具直径的50-70% |

| 精加工 | 大鲨鱼锥形刀 | 20,000–24,000 | 1,200–2,000 | 刀具直径的10-15% |

安全、合规与总结

技术操作的安全与合规

- 粉尘与泥浆管理:确保单元除尘系统达到或超过当地硅尘法规(如美国OSHA)。湿式雕刻时,泥浆须按环保法规收集、过滤并处理。

- 操作员防护装备:强制使用符合标准的个人防护装备,包括呼吸器、防护眼镜和听力保护,即使在封闭单元内也需佩戴。

- IP等级与防护罩:定期检查IP等级防护罩(如IP65)及电缆包完整性,防止因侵入导致电气短路或机械故障。所有进出门的安全联锁必须始终保持有效。

总结与下一步

大鲨鱼7轴雕刻单元是专为石材加工精度与耐久性打造的工程系统。其架构——从水冷主轴、大鲨鱼金刚石刀具到强大的控制系统——直接防范振动颤振和热漂移等常见故障。对工程师和维护团队而言,这意味着更高的设备运行时间、稳定的品质和更安全的工作环境。下一步是将这些技术能力与您的具体运营需求相匹配。

常见问题解答 — 技术参数与集成

我应规划多大机器人负载和工作范围?

负载应按最重荒料选择(机械设计时确认),kg,工作范围按最大工件尺寸规划(布局时确认),mm/in。需考虑主轴、换刀器及刀具自身重量。旋转工作台尺寸按最大荒料匹配(夹具设计时确认),mm/in。

旋转工作台的承载能力和分度精度?

工作台直径按最大荒料尺寸匹配(夹具设计时确认),mm/in,最大载重按最重荒料选择(机械设计时确认),kg。分度精度通常以角秒为单位(与供应商确认)。确保工作台周围有足够空间供机器人全范围运动。

如何管理长时间作业的热漂移?

按厂家指导管理主轴温度(冷却与温控)。建议预热循环,关键精加工安排在热稳定后。

支持哪些PLC/网络协议?

系统通常支持Profinet或OPC UA等工业协议集成。设计阶段确认具体协议需求,实现外围设备(夹具、传感器)I/O映射及安全回路集成。

强制安全信号与联锁有哪些?

常规安全措施包括急停回路、联锁门,配合防护罩保护(如IP65)及主轴状态监控。请参照当地标准确定所需设备及测试频率。

在线刀具磨损检测方法?

常见方法包括监控主轴负载趋势、使用软件刀具寿命计数器触发更换,或集成激光刀具测量仪自动检测刀具尺寸。

是否需要OLP及扫描转刀具路径?

需要。离线编程(OLP)软件(如SprutCAM)对于提升设备利用率至关重要,可在设备运行时编程,并对复杂7轴运动进行仿真避免碰撞,将3D扫描数据转化为可执行刀具路径。

English

English 中文

中文