Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Scegli con sicurezza tra tipi di legante, scale di grane, formati 4 in/100mm e opzioni di supporto per granito, marmo e cemento; include alberi decisionali If‑Then e riferimenti sulla sicurezza.

Scegliere il giusto disco diamantato per lucidatura incide direttamente sulla costanza della finitura, sui tempi di lavorazione e sul costo totale di proprietà (TCO). Non è una decisione di poco conto. Allineando in modo metodico dimensione del disco (es. 4 pollici/100mm), tipo di legante e scala di grane al materiale da lavorare, puoi ridurre notevolmente i rilavori e gestire i rischi operativi.

Richiedi una scheda di selezione personalizzata per i tuoi materiali e le specifiche di finitura.

Questa guida ti offre uno schema strutturato per effettuare la scelta, con un albero decisionale e considerazioni chiave per l'acquisto. Per una panoramica completa, inizia dalla Selezione Disco Diamantato.

Guida in sei punti per la scelta dei dischi diamantati

Il processo di selezione deve ruotare attorno a sei variabili chiave. Individuarle correttamente è il primo passo verso una finitura prevedibile.

- Dimensioni: I dischi da 4 pollici/100mm sono lo standard del settore per le lucidatrici manuali. Verifica sempre il diametro e assicurati che la piastra di supporto del tuo utensile sia in buone condizioni. Le dimensioni tipiche del foro interno sono 16mm per dischi da 100mm, 20mm per quelli da 125mm e 25mm per quelli da 150mm. Se hai esigenze particolari, meglio confermare in anticipo.

- Tipo di legante: I leganti in resina sono ideali per la finitura e l'alta lucentezza, mentre quelli metallici offrono un taglio aggressivo per la sgrossatura. Esistono opzioni ibride per applicazioni specifiche.

- Scala di grane: Una scala tipica va da #50 a #3000. Devi definire i punti di partenza e arrivo in base alle condizioni iniziali della superficie e al livello di lucentezza desiderato.

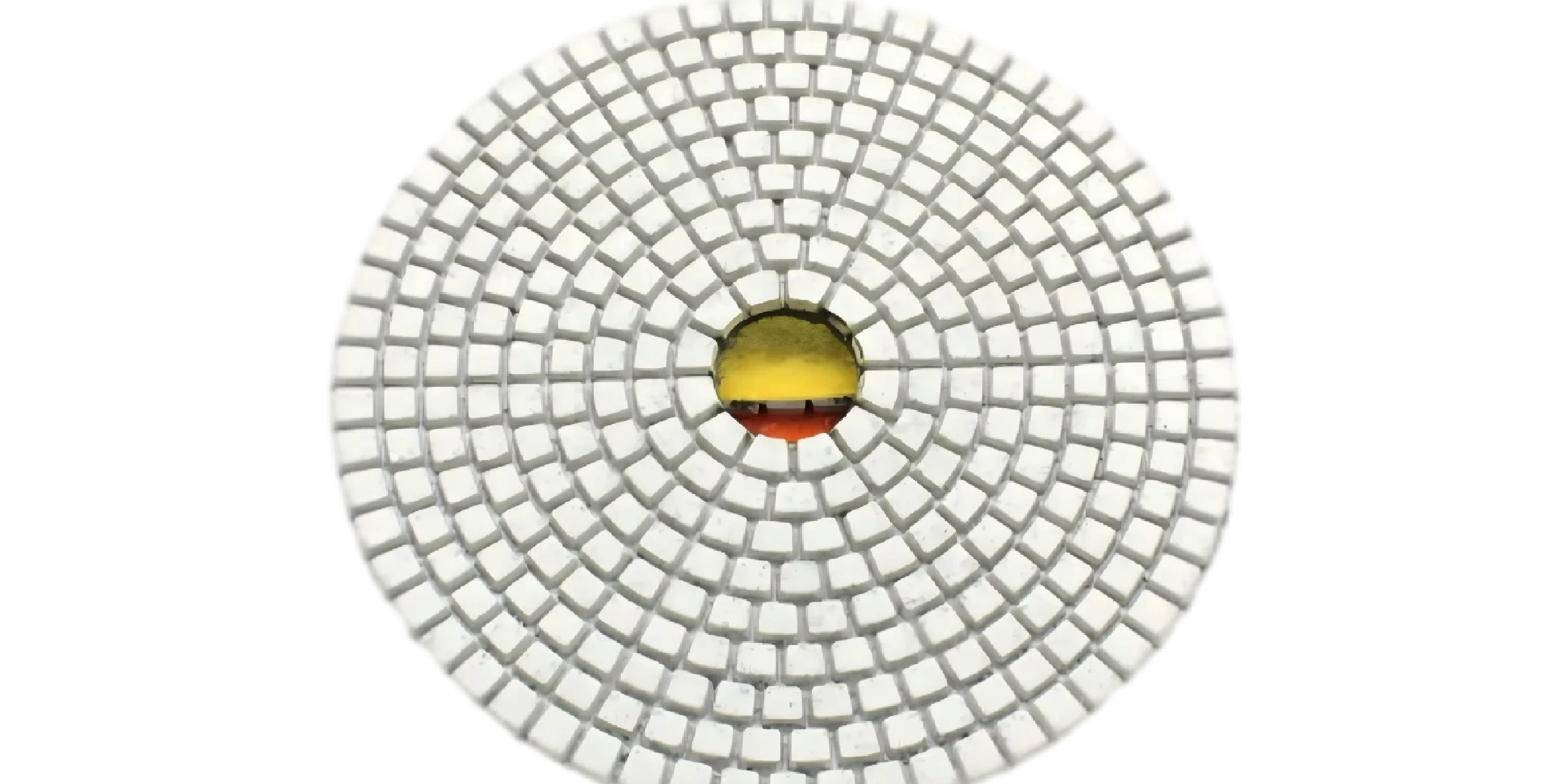

- Supporto: Il sistema a strappo (velcro) è lo standard per cambi rapidi. Controlla regolarmente la piastra di supporto per usura, così da garantire un fissaggio sicuro.

- Lucidatura a secco o ad acqua: La lucidatura a secco migliora la mobilità in cantiere. Quella ad acqua esalta la lucentezza, controlla la polvere e riduce l'intasamento del disco, risultando preferibile su marmo e pietre artificiali.

- Compatibilità del supporto: Assicurati di avere un aggancio sicuro con il velcro e lavora entro i range stabili di RPM e pressione per evitare slittamenti o danni al disco.

Consiglio: Gli adattatori includono gomma (singolo/doppio strato), alluminio e supporti adesivi pneumatici. Devi abbinare il giunto all'utensile, sia che si tratti di una lucidatrice pneumatica che di una macchina automatica DINOSAW.

Quale disco BUFF scegliere per la lucidatura finale?

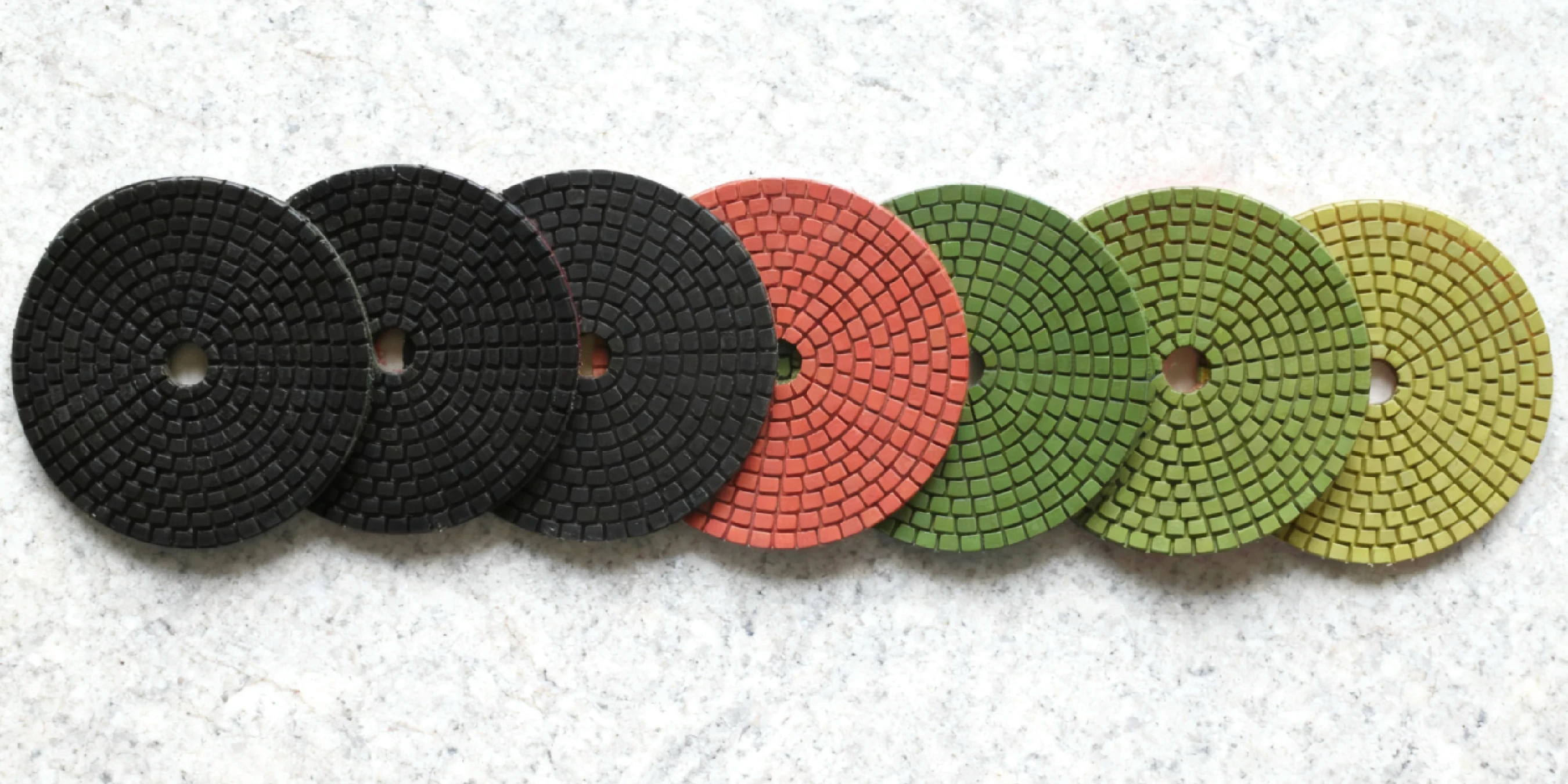

Usa il buff nero per pietre nere o molto scure, e il buff bianco per tutti gli altri colori. Ricorda: la fase BUFF è per dischi più fini di grana 3000#, progettati per ottenere la lucentezza finale a specchio.

Quanti passaggi deve avere il tuo ciclo di lucidatura?

Per la maggior parte dei lavori, segui la scala standard a 7 passaggi (50#, 100#, 200#, 400#, 800#, 1500#, 3000#). Se hai poco tempo o la pietra è tenera (come certi marmi), puoi optare per un ciclo a 3, 4 o 5 passaggi e concludere con un disco BUFF per ottenere quasi una lucidatura a specchio, soprattutto su pietre a grana grossa.

Albero decisionale If-Then: configurazioni di partenza

Usa questi percorsi decisionali per scegliere la configurazione iniziale. Ricorda però di validare sempre i parametri su un pezzo di scarto prima di iniziare la produzione, perché il tuo utensile specifico influenzerà il risultato.

- Se Bordo Granito (Secco), allora... usa un legante metallico o ibrido con scala da #100 a #1500. Applica una pressione moderata a un regime stabile secondo il manuale dell'utensile. Consiglio rischio: controlla il surriscaldamento; passa al ciclo ad acqua se noti segni di bruciatura.

- Se Lastra Granito (Ad acqua), allora... usa un legante in resina con scala da #200 a #3000. Applica una pressione leggera con flusso continuo di refrigerante. Consiglio rischio: sovrapponi le passate in modo uniforme per evitare disomogeneità di lucentezza.

- Se Lastra Marmo (Ad acqua), allora... è essenziale un legante in resina con scala da #200 a #3000. Usa pressione molto leggera e refrigerante continuo. Consiglio rischio: questo processo protegge la lucentezza naturale del marmo e riduce la polvere.

- Se Ripristino Cemento (Secco-Ad acqua), allora... inizia con un legante metallico e scala da #100 a #800. Sfuma i bordi e aspira tra un passaggio e l'altro. Consiglio rischio: passa al refrigerante ad acqua se la polvere diventa eccessiva.

- Se Pietra artificiale/Quarzo (Ad acqua), allora... usa un legante in resina con scala da #200 a #3000 e refrigerante continuo. Consiglio rischio: il ciclo ad acqua è fondamentale per evitare l'intasamento del disco e la bruciatura della resina.

- Se Obiettivo alta lucentezza, allora... estendi la scala in resina fino a #3000, usa la lucidatura ad acqua e rallenta la velocità di avanzamento. Definisci i target GU (Gloss Unit) secondo le specifiche del cliente. Consiglio rischio: verifica i KPI di lucentezza con un glossmetro per assicurarti di rispettare le specifiche.

Come si confrontano questi dischi con il tuo metodo attuale?

Che tu lucidi a mano o con macchinari automatici, i dischi diamantati offrono vantaggi distinti.

- Rispetto ai metodi manuali: Se usi abrasivi tradizionali, la curva di apprendimento può essere ripida e i risultati poco costanti. I dischi diamantati vincono in ripetibilità e uniformità della finitura, riducendo il costo per ciclo grazie a meno rilavori, anche se il costo iniziale del disco è più alto.

- Rispetto ai metodi automatizzati: Se disponi già di sistemi automatici, i dischi diamantati ne aumentano precisione e ripetibilità. Devi mappare le finestre di RPM e pressione consigliate sui parametri PLC o drive per ottenere il massimo sia dalla macchina che dal consumabile.

Acquisto e ciclo di vita

- Ricambi: Mantieni set completi di dischi per ogni livello di grana. Basa le scorte di ricambio sui conteggi ciclo riportati da DINOSAW e sulla frequenza d'uso.

- Manutenzione: Prevedi pulizia e ispezione dei dischi tra i turni. Un disco va ritirato se mostra segni di delaminazione o vetrificazione persistente che non si riesce a rigenerare.

- Formazione: Assicurati che gli operatori seguano una procedura operativa standard (SOP) per il cambio delle grane, impostazioni di RPM/pressione e gestione del refrigerante. Registrare questi parametri aiuta a garantire la costanza.

Domande frequenti

Quale legante scegliere per i bordi in granito?

Per una sgrossatura aggressiva, scegli un legante metallico. Per la finitura, passa a un legante in resina. Se lucidi a secco, controlla attentamente calore e polvere per evitare segni di bruciatura.

Devo usare il supporto a strappo?

Sì. Il sistema a strappo (velcro) è lo standard del settore perché consente cambi rapidi e un fissaggio sicuro e ripetibile. Ricorda solo di controllare regolarmente la piastra di supporto della macchina per assicurare un buon aggancio.

Come definisco la mia scala di grane?

Basa la scala sui difetti iniziali e sulla lucentezza desiderata. Una progressione tipica è #50 → #100 → #200 → #400 → #800 → #1500 → #3000. Parti da grane più basse per superfici grezze, più alte per quelle già prefinite.

Posso alternare lucidatura a secco e ad acqua nello stesso lavoro?

Sì, è una pratica comune ed efficace. Puoi iniziare con passaggi a secco per la mobilità e la sgrossatura iniziale, poi passare alla lucidatura ad acqua nelle fasi finali per ottenere maggiore lucentezza e un miglior controllo della polvere.

Quando devo ritirare un disco diamantato per lucidatura?

Devi ritirare un disco quando mostra vetrificazione persistente che non si riesce a rigenerare, se il supporto inizia a delaminarsi o se produce un taglio irregolare anche dopo la pulizia. Continuare a usare un disco usurato comporta solo più lavoro per te.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português