Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

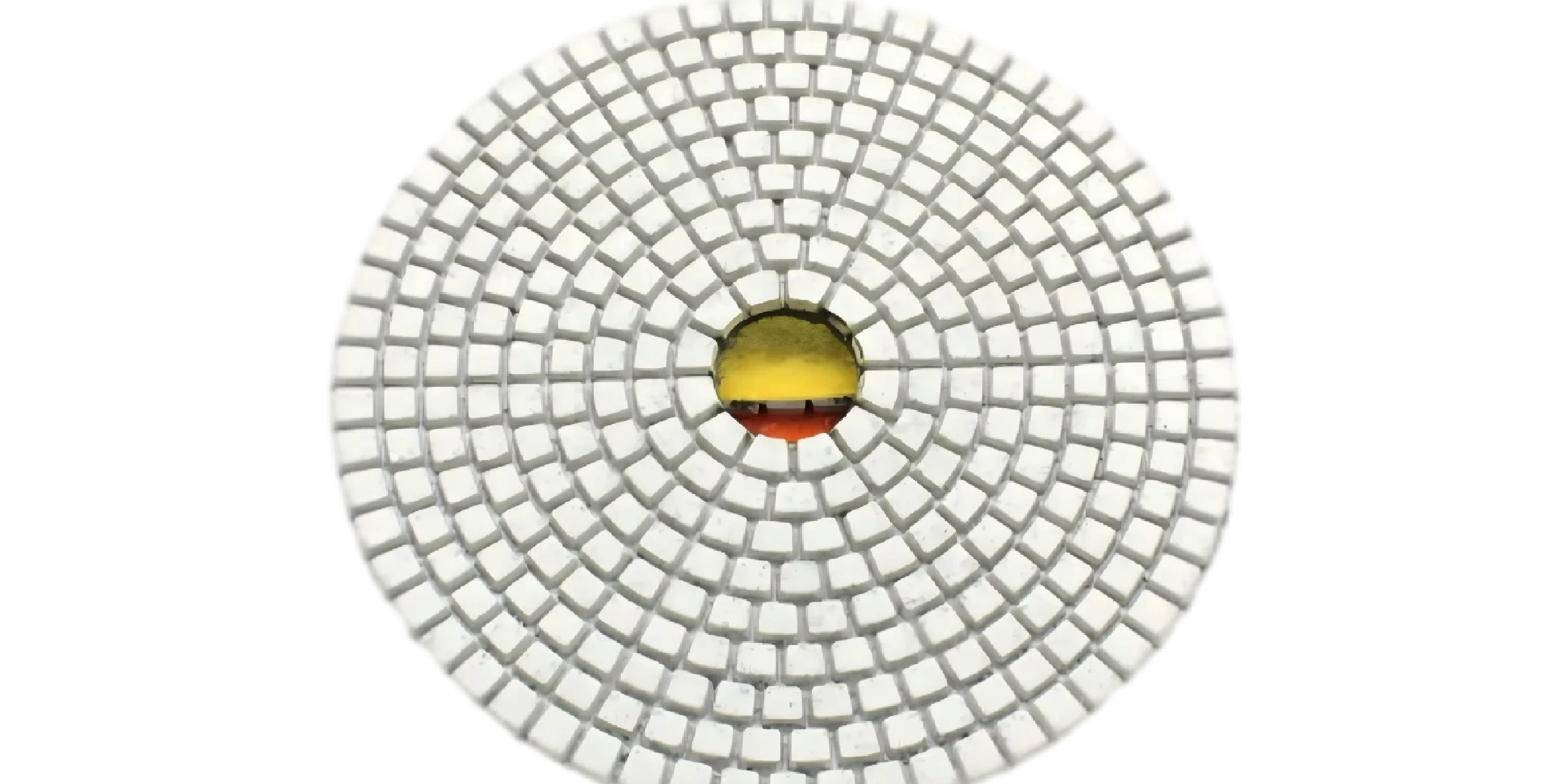

Riduci i tempi di lavorazione e migliora la costanza della finitura con i Diamond Polishing Pad per granito, marmo e cemento. Opzioni per lavorazione a secco/umido, sequenza di grane e sistema di fissaggio rapido.

Sì—puoi lucidare granito, marmo e cemento in modo pulito e veloce. La chiave è utilizzare pad diamantati progettati per impostare correttamente le passate ed evitare rilavorazioni. A differenza degli abrasivi generici che portano a tempi di ciclo lunghi e lucentezza irregolare, i pad diamantati garantiscono finiture uniformi, bordi più puliti e cambi più rapidi.

Questi pad sono molto più di un semplice consumabile; sono un componente fondamentale nel flusso di lavoro della tua officina. Integrando un sistema strutturato di Diamond Polishing Pad, puoi ridurre significativamente il tempo dedicato alla finitura, minimizzare errori costosi e ottenere superfici costantemente superiori. Vediamo cosa possono fare per te.

I Diamond Pad sono adatti per granito, marmo e cemento—e come si utilizzano?

Questi pad sono estremamente versatili e compatibili con i comuni utensili manuali come lucidatrici pneumatiche con scarico laterale e posteriore, oltre che con sistemi automatizzati più grandi tra cui macchine per bordatura vetro e pietra, lucidatrici automatiche per lastre e lucidatrici ATC.

Dai grandi progetti di pavimentazione ai lavori dettagliati su piani cucina, i pad diamantati offrono una soluzione versatile. La loro funzione principale è affinare sistematicamente la superficie attraverso una sequenza di grane, dove ogni passaggio elimina i graffi del precedente per ottenere una finitura sempre più liscia e riflettente.

- Affinamento della finitura e rimozione dei graffi: Puoi rimuovere efficacemente segni di sega, graffi leggeri e altre imperfezioni da lastre di pietra, piastrelle e riparazioni su cemento.

- Profilatura dei bordi e uniformità della lucentezza: Ottieni bordi puliti e uniformemente lucidati su piani cucina e pezzi in pietra personalizzati con meno passaggi. Questo assicura che la lucentezza del bordo corrisponda perfettamente a quella della superficie superiore.

- Minimizzazione dei tempi morti: Il sistema di fissaggio a strappo consente cambi pad rapidi, passando da una grana all'altra in pochi secondi.

Secco vs. Umido: Quando scegliere l'uno o l'altro?

Se vuoi eliminare la polvere nell'aria, la lucidatura a umido è l'unica soluzione. Se hai una scadenza stretta e ti serve mobilità, la lucidatura a secco è ideale per la velocità. Tuttavia, quando cerchi la massima lucentezza e vuoi proteggere materiali sensibili come il marmo, la lucidatura a umido è la scelta migliore.

Compatibilità dei materiali e linee guida di lavorazione

La vera forza dei pad diamantati deriva dalla loro compatibilità con materiali duri e cristallini. Sono progettati per abrasare e lucidare superfici che consumerebbero rapidamente la carta vetrata tradizionale.

Quali materiali funzionano meglio e come operano le sequenze di grane?

Troverai che questi pad eccellono su una varietà di materiali comuni in officina o in cantiere:

- Granito: Ideale per ottenere una finitura lucida su piani cucina e pavimenti.

- Marmo: Perfetto per ripristinare la brillantezza e rimuovere opacità, soprattutto usando pad per lucidatura a umido.

- Cemento: Utilizzali per lucidare nuovi pavimenti in cemento e uniformare le riparazioni su superfici esistenti.

- Pietra artificiale: Garantisce risultati costanti su quarzo e altri materiali compositi.

Una tipica sequenza di grane parte dal grezzo e arriva al fine: #50 → #100 → #200 → #400 → #800 → #1500 → #3000. Parti dal grezzo solo se noti segni di sega; altrimenti puoi iniziare da una grana intermedia e procedere in modo costante per risparmiare tempo. La progressione specifica dipende dalle condizioni iniziali della superficie e dal livello di lucentezza desiderato.

Lo standard è una scala a 7 passaggi: 50# → 100# → 200# → 400# → 800# → 1500# → 3000#. Tuttavia, sono comuni sequenze più brevi, come 3 passaggi (1#, 2#, 3#) o processi a 4/5 passaggi (4#, 5#, BUFF). Lo stadio BUFF (disponibile in nero o bianco) utilizza pad più fini del 3000# per la lucidatura finale. Come regola generale, usa il pad buff nero per pietre nere o molto scure, e quello bianco per tutti gli altri colori.

Le grane più fini in sequenze più corte spesso aiutano a raggiungere una lucentezza quasi a specchio con meno passaggi. I percorsi a quattro passaggi funzionano particolarmente bene su pietre più morbide con grana grossa.

Quali sono i limiti di lavorazione?

Pur essendo versatili, questi pad hanno dei limiti. Generalmente non dovresti usarli per:

- ✗ Superfici rivestite: Vernici, resine epossidiche o altri rivestimenti superficiali caricano e danneggiano rapidamente il pad.

- ✗ Calcari molto teneri: Questi materiali possono macchiarsi o abrasarsi in modo irregolare.

- ⚠️ Compositi ricchi di resina: Usa cautela, poiché il calore può causare fusione o scolorimento. Testa sempre su una piccola area nascosta e valida i parametri con una prova pilota.

Tre casi d'uso ad alto valore

Ecco tre mini-casi che mostrano come i Diamond Polishing Pad risolvono sfide comuni nella lavorazione che potresti incontrare.

Caso 1: Finitura a secco dei bordi in granito

- Stato iniziale: I bordi dei piani cucina presentano lucentezza irregolare e segni di vibrazione dopo il taglio.

- Azione: L'operatore è passato a una sequenza di pad diamantati (#100 → #400 → #800 → #1500), ha ridotto la pressione e ha effettuato passate brevi e sovrapposte.

- Risultato: I segni di vibrazione sono stati eliminati, la differenza di lucentezza tra bordo e superficie è stata inferiore a 3 GU e il tempo totale di ciclo è diminuito del 15%.

Caso 2: Restauro a umido di pavimenti in marmo

- Stato iniziale: Le piastrelle della hall in marmo presentavano zone opache e graffi superficiali.

- Azione: È stato adottato un processo di lucidatura a umido con una sequenza completa di grane (#200 → #3000) e raffreddamento continuo ad acqua.

- Risultato: È stata ripristinata una lucentezza uniforme (aumento di 20–30 GU) su tutto il pavimento, con un efficace controllo dei residui che ha ridotto i tempi di pulizia.

Caso 3: Finitura di patch su cemento

- Stato iniziale: Le zone di riparazione visibili compromettevano l'aspetto della superficie in cemento lucidato.

- Azione: L'operatore ha utilizzato una sequenza mirata di grane (#100 → #800) con pressione leggera per uniformare i bordi della patch con il pavimento circostante.

- Risultato: I bordi delle patch sono stati visivamente integrati nella superficie, ripristinando un aspetto uniforme e monolitico.

Rischi, prerequisiti e sicurezza

Per garantire sicurezza e prestazioni ottimali, è fondamentale seguire le migliori pratiche. L'accumulo di calore durante la lucidatura a secco è il rischio principale, spesso causa di bruciature sul materiale o usura precoce del pad. Puoi ridurre questo rischio diminuendo la pressione, facendo pause per dissipare il calore e assicurando un'adeguata aspirazione della polvere.

L'utilizzo di dispositivi di protezione individuale (DPI) è imprescindibile. Questo include protezione per occhi e mani in ogni momento. Secondo lo standard OSHA sulla silice cristallina respirabile, i datori di lavoro devono limitare l'esposizione dei lavoratori e implementare misure di controllo durante la molatura e la lucidatura. Come indicato nel Manuale NIOSH sul controllo della polvere, l'uso di metodi a umido e ventilazione locale sono molto efficaci per ridurre la polvere nell'aria. Risorse come la guida all'uso di una lucidatrice manuale per pietra con soppressione della polvere umida offrono indicazioni pratiche per operare in sicurezza. Infine, tutti i parametri forniti dal produttore per RPM e pressione devono essere validati con prove pilota prima della produzione completa (verifica in prove pilota per il tuo ambiente).

Domande frequenti

Come scelgo la giusta sequenza di grane?

Dovresti iniziare con una grana grossa (#50–#100) solo per difetti evidenti, oppure partire da una grana intermedia (#200–#400) per la rifinitura generale. Procedi in modo sequenziale fino a #1500 o #3000 per ottenere una lucidatura ad alta brillantezza. La scala esatta dipende dal materiale e dal risultato desiderato.

Posso usare i Diamond Polishing Pad a secco su marmo?

Generalmente non è consigliato. I pad per lucidatura a umido sono preferibili per il marmo perché l'acqua migliora la brillantezza finale e previene l'accumulo di calore. Questo calore può causare bruciature o scolorimento sul materiale sensibile.

Devo usare il fissaggio velcro (a strappo)?

Sì, dovresti. Il fissaggio a strappo è lo standard del settore perché consente cambi più rapidi e garantisce un montaggio sicuro. Controlla regolarmente la piastra di fissaggio per usura per assicurare una buona connessione.

Quando devo passare dalla lucidatura a secco a quella a umido?

Dovresti passare alla lucidatura a umido appena la polvere nell'aria diventa un problema o quando noti accumulo di calore sulla superficie di lavoro. La lucidatura a umido non solo controlla la polvere, ma riduce anche il carico sul pad e ne prolunga la vita. Questo porta generalmente a una finitura di qualità superiore.

Perché i bordi della mia pietra si bruciano durante la lucidatura?

La bruciatura dei bordi è un classico segnale di eccessivo calore. Di solito è causata da troppa pressione, sostare troppo a lungo in un punto o raffreddamento insufficiente. Per evitarlo, riduci la forza applicata, mantieni la lucidatrice in movimento e aggiungi refrigerante (acqua) se lavori a umido.

Posso uniformare le patch di riparazione su cemento con questi pad?

Sì, i pad diamantati sono ottimi per questo. Usa una sequenza di grane intermedie (es. #100 a #800) per sfumare i bordi della patch nel cemento circostante. Ricorda di lavorare con pressione leggera, aspirare tra i passaggi ed evitare il surriscaldamento del materiale.

Come posso ridurre le rilavorazioni nel mio processo di lucidatura?

La costanza è fondamentale. Implementa una procedura operativa standard (SOP) con una sequenza di grane definita per ogni materiale che lavori. Controlla sempre la superficie dopo ogni passaggio per assicurarti di aver eliminato tutti i graffi della grana precedente prima di procedere.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português