Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Escolha com confiança entre tipos de ligante, sequências de granulação, tamanhos 4 pol./100mm e opções de suporte para granito, mármore e concreto; inclui árvores de decisão If‑Then e referências de segurança.

Escolher o disco de polimento diamantado correto impacta diretamente a consistência do acabamento, o tempo de ciclo e o custo total de propriedade (TCO). Não é uma decisão menor. Ao alinhar metodicamente o tamanho do disco (por exemplo, 4 pol./100mm), tipo de ligante e sequência de granulação ao seu material, você pode reduzir significativamente retrabalhos e gerenciar riscos operacionais.

Solicite uma folha de seleção personalizada para seus materiais e especificação de acabamento.

Este guia oferece uma estrutura organizada para essa escolha, apresentando uma árvore de decisão e considerações-chave de compra. Para uma visão geral completa, comece com a Seleção de Disco Diamantado.

Guia de Decisão em Seis Pontos para Compra de Discos Diamantados

Seu processo de seleção deve girar em torno de seis variáveis principais. Acertar nesses pontos é o primeiro passo para um acabamento previsível.

- Dimensões: Discos de 4 pol./100mm são o padrão do setor para polidores manuais. Sempre confirme o diâmetro e certifique-se de que a placa de suporte da sua ferramenta está em boas condições. Os tamanhos típicos do furo interno são 16mm para discos de 100mm, 20mm para discos de 125mm e 25mm para discos de 150mm. Se houver requisitos especiais, é melhor confirmar antecipadamente.

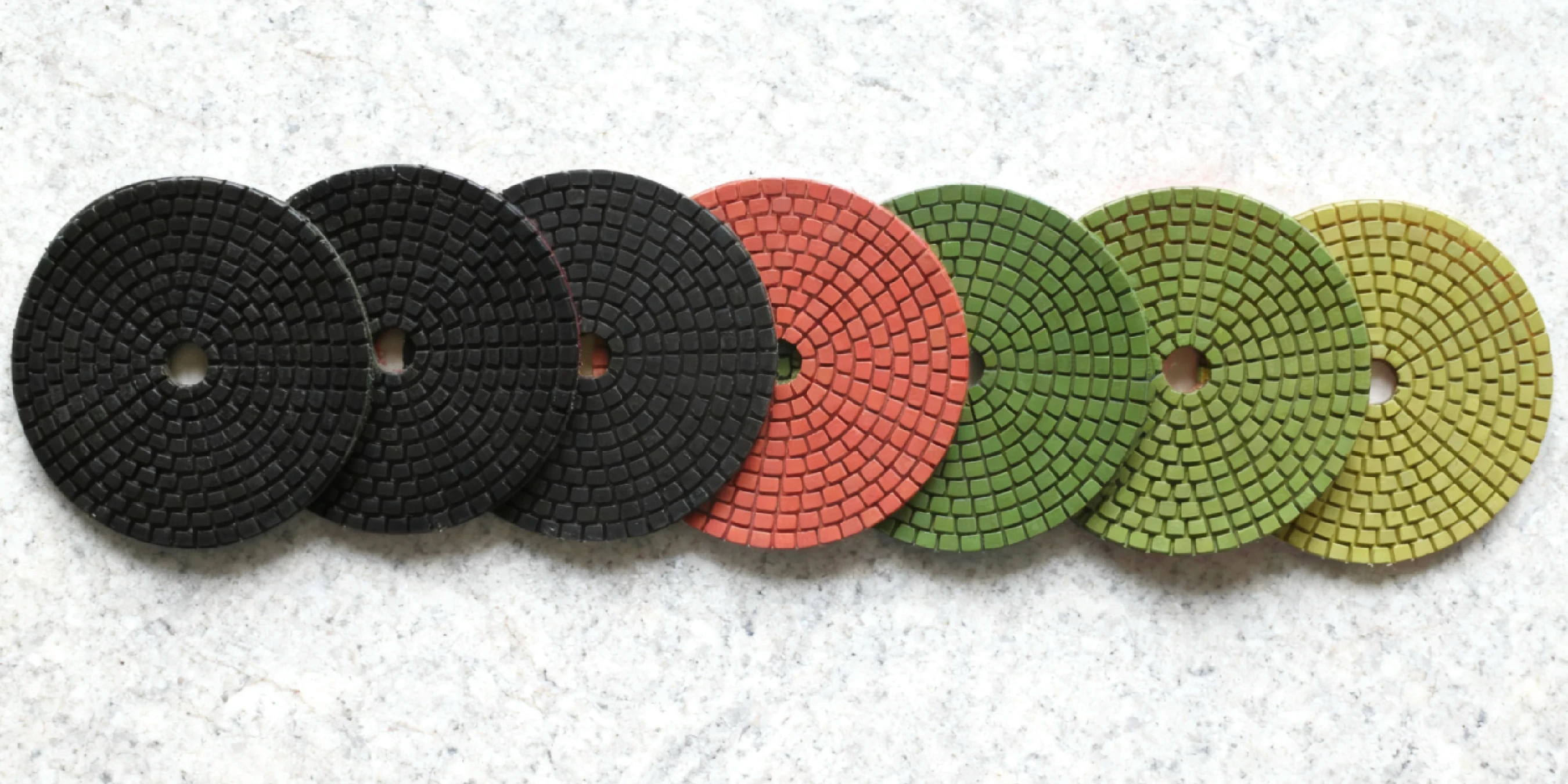

- Tipo de Ligante: Ligantes de resina são ideais para acabamento e alto brilho, enquanto ligantes metálicos oferecem corte agressivo para conformação. Algumas opções híbridas podem existir para aplicações específicas.

- Sequência de Granulação: Uma sequência típica vai de #50 a #3000. Você precisará definir seus pontos de início e fim com base na condição inicial da superfície e no brilho desejado.

- Suporte: O sistema de gancho e argola (velcro) é padrão para trocas rápidas. Inspecione regularmente a placa de suporte quanto ao desgaste para garantir uma conexão segura.

- Seco vs. Úmido: O polimento a seco melhora a mobilidade no local. O polimento úmido aumenta o brilho, controla a poeira e reduz o entupimento do disco, sendo preferível para mármore e pedra artificial.

- Compatibilidade do Suporte: Assegure um engate seguro do gancho e argola e opere dentro das faixas estáveis de RPM e pressão para evitar deslizamento ou danos ao disco.

Dica: Adaptadores incluem borracha (camada simples/dupla), alumínio e discos adesivos pneumáticos. Você deve combinar a junção à ferramenta, seja um polidor pneumático ou uma das máquinas automatizadas da DINOSAW.

Qual Disco BUFF Escolher para o Polimento Final?

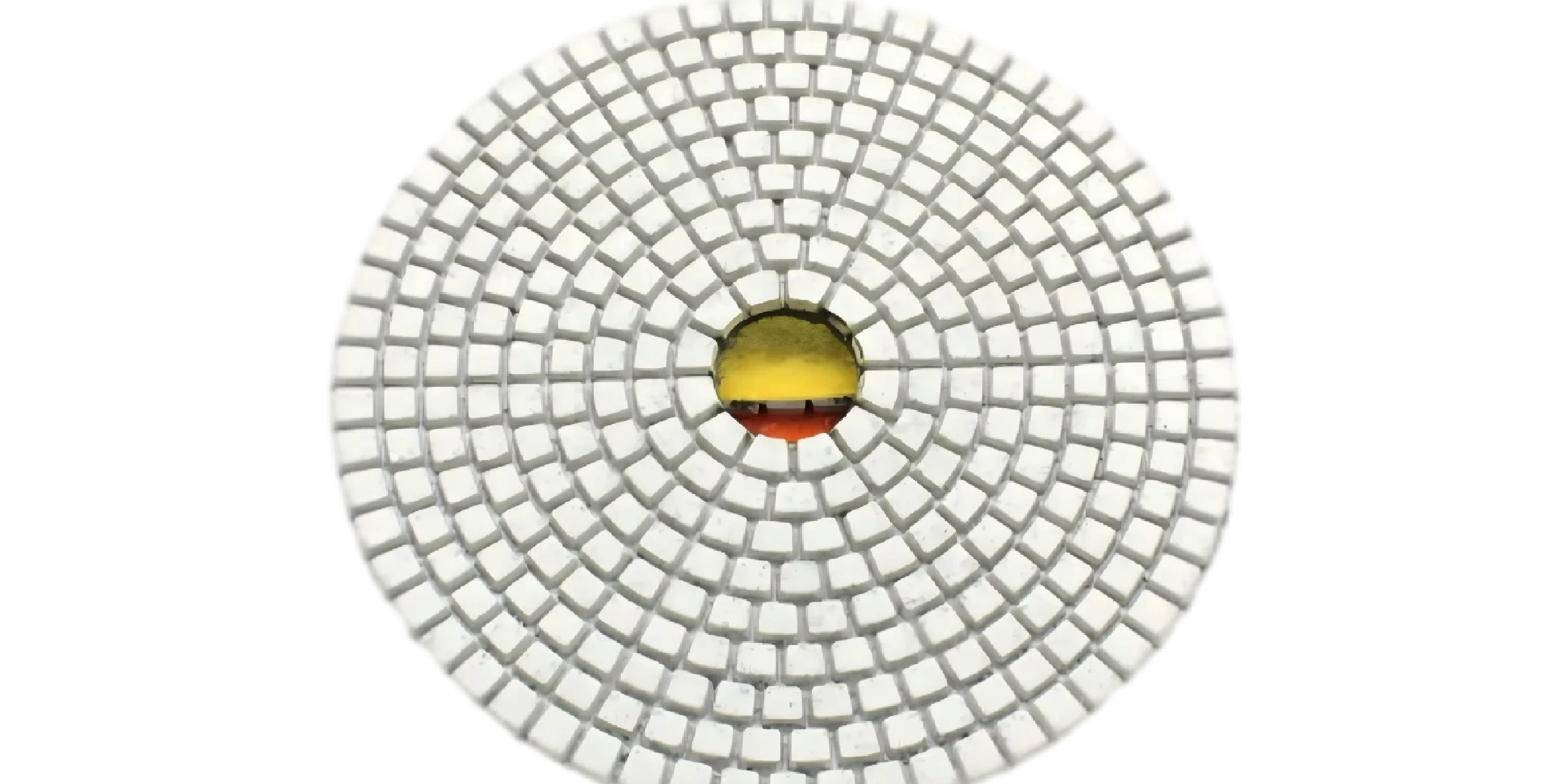

Use buff preto para pedras pretas ou muito escuras, e buff branco para todas as outras cores. Lembre-se, a etapa BUFF é para discos mais finos que granulação 3000#, projetados para alcançar o brilho final espelhado.

Quantas Etapas Deve Ter Seu Processo de Polimento?

O padrão para a maioria dos trabalhos é a sequência de 7 etapas (50#, 100#, 200#, 400#, 800#, 1500#, 3000#). Se o tempo for curto ou a pedra for mais macia (como alguns mármores), você pode optar por 3, 4 ou 5 etapas e finalizar com um disco BUFF para alcançar brilho quase espelhado, especialmente em pedras de grão grosso.

Árvore de Seleção If-Then: Configurações Iniciais

Use estes caminhos de decisão para selecionar suas configurações iniciais. Mas lembre-se, sempre valide os parâmetros em uma peça de teste antes de iniciar a produção, pois sua ferramenta específica influenciará o resultado.

- Se Borda de Granito (Seco), Então... use ligante metálico ou híbrido com sequência de #100 a #1500. Aplique pressão moderada em RPM estável conforme o manual da sua ferramenta. Dica de Risco: Monitore o acúmulo de calor; mude para processo úmido se aparecerem marcas de queimadura.

- Se Placa de Granito (Úmido), Então... use ligante de resina com sequência de #200 a #3000. Aplique pressão leve com fluxo contínuo de refrigerante. Dica de Risco: Sobreponha as passadas uniformemente para evitar inconsistências no brilho.

- Se Placa de Mármore (Úmido), Então... ligante de resina com sequência de #200 a #3000 é essencial. Use pressão muito leve e refrigerante contínuo. Dica de Risco: Este processo protege o brilho natural do mármore e minimiza a poeira.

- Se Mistura de Remendos de Concreto (Seco para Úmido), Então... comece com ligante metálico e sequência de #100 a #800. Esfume as bordas e aspire entre as etapas. Dica de Risco: Mude para refrigerante úmido se a poeira ficar excessiva.

- Se Pedra Artificial/Quartzo (Úmido), Então... use ligante de resina com sequência de #200 a #3000 e refrigerante contínuo. Dica de Risco: O processo úmido é fundamental para evitar entupimento do disco e queimadura da resina.

- Se Alvo de Alto Brilho, Então... estenda a sequência de ligante de resina até #3000, use polimento úmido e diminua a velocidade das passadas. Defina suas metas de unidade de brilho (GU) conforme especificação do cliente. Dica de Risco: Valide seus KPIs de brilho com um medidor de brilho para garantir que está atingindo a especificação.

Como Estes Discos se Comparam à Sua Rotina Atual?

Seja polindo manualmente ou usando máquinas automatizadas, os discos diamantados oferecem vantagens distintas.

- Comparado às Rotinas Manuais: Se você usa abrasivos tradicionais, a curva de aprendizado pode ser íngreme e os resultados inconsistentes. Os discos diamantados se destacam pela repetibilidade e consistência do acabamento, reduzindo seu custo por ciclo ao minimizar retrabalhos, mesmo que o custo inicial do disco seja maior.

- Comparado às Rotinas Automatizadas: Se você já possui sistemas automatizados, os discos diamantados aumentam a precisão e repetibilidade. Mapeie as faixas recomendadas de RPM e pressão para seu PLC ou parâmetros de acionamento para garantir o máximo desempenho tanto da máquina quanto do consumível.

Assuntos de Compra e Ciclo de Vida

- Peças de Reposição: Mantenha conjuntos completos de discos para cada nível de granulação. Baseie seu estoque de reposição nas contagens de ciclo reportadas pela DINOSAW e na frequência de uso.

- Manutenção: Planeje limpeza e inspeção dos discos entre turnos. O disco deve ser aposentado se apresentar delaminação ou vitrificação persistente que não possa ser corrigida.

- Treinamento: Garanta que seus operadores sigam um procedimento operacional padrão (POP) para troca de granulação, configurações de RPM/pressão e gestão de refrigerante. O registro desses parâmetros ajuda a garantir consistência.

Perguntas Frequentes

Qual ligante devo escolher para bordas de granito?

Para conformação agressiva, escolha ligante metálico. Para acabamento final, troque para ligante de resina. Se estiver polindo a seco, monitore cuidadosamente o calor e a poeira para evitar marcas de queimadura.

Devo usar suporte de gancho e argola?

Sim. O gancho e argola (velcro) é o padrão do setor porque permite trocas mais rápidas e oferece montagem segura e repetível. Apenas lembre-se de inspecionar regularmente a placa de suporte da sua máquina para garantir uma boa conexão.

Como defino minha sequência de granulação?

Baseie sua sequência nos defeitos iniciais e no brilho desejado. Uma progressão típica é #50 → #100 → #200 → #400 → #800 → #1500 → #3000. Comece com granulação mais baixa para superfícies ásperas, mais alta para pré-acabadas.

Devo misturar polimento seco e úmido em um mesmo trabalho?

Sim, é uma prática comum e eficaz. Você pode começar com passadas a seco para mobilidade e conformação inicial, depois mudar para polimento úmido nas etapas finais para alcançar maior brilho e melhor controle de poeira.

Quando devo aposentar um disco de polimento diamantado?

Você deve aposentar o disco quando apresentar vitrificação persistente que não possa ser corrigida, se o suporte começar a delaminar ou se produzir corte irregular mesmo após limpeza. Continuar usando um disco desgastado só vai gerar mais trabalho para você.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português