Merhaba, ben Lizzy, DINOSAW'dan (Robot Değil). Hangi Makineyi (model) istiyorsunuz? Lütfen şimdi WhatsApp üzerinden bize ulaşın

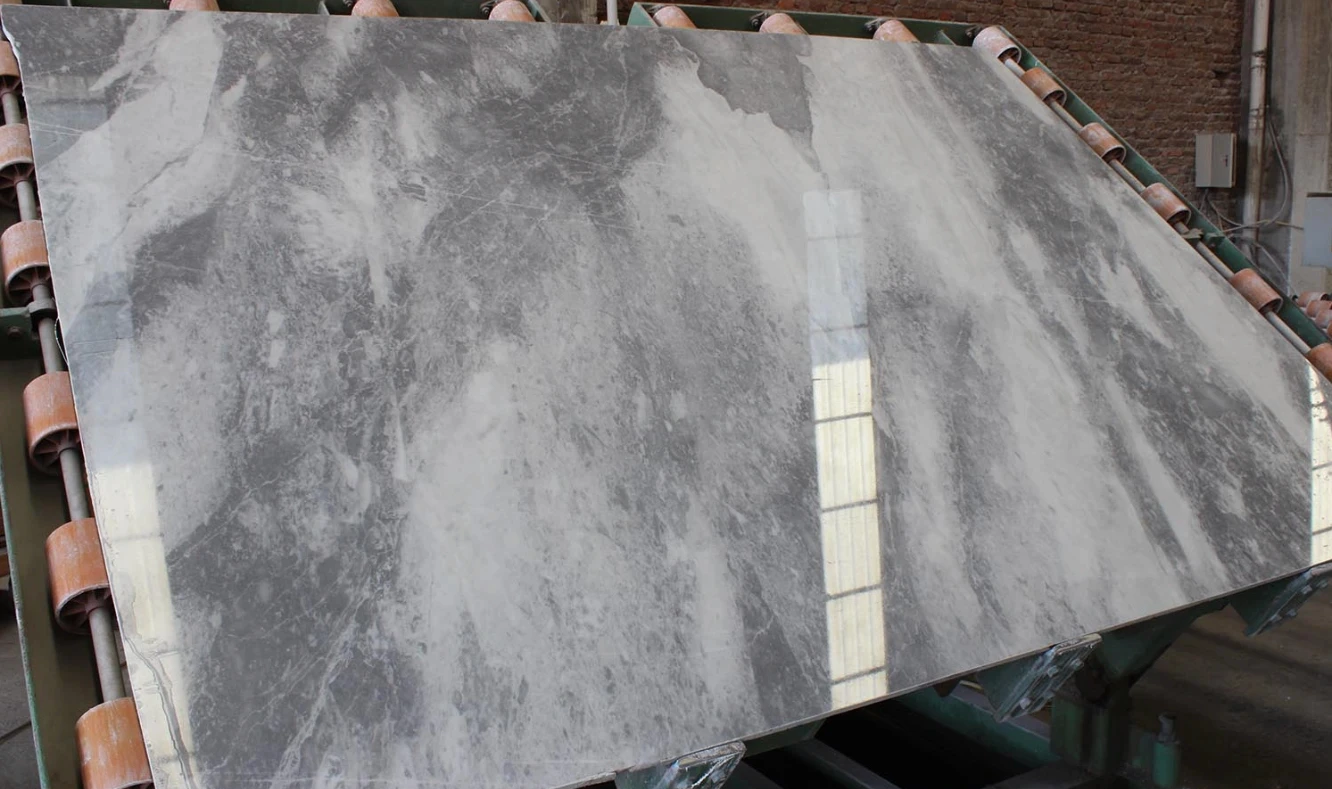

Granit için G-serisi (Fickert) ve mermer için M-serisi (Frankfurt) ile saatlik plaka kapasitesini ve parlaklık tutarlılığını artırın. Başlangıç hızlarını, basıncı ve gerçek mini vaka örneklerini inceleyin.

Yüzey kalitesi tutarlılığı, üretim hızı veya yüksek yeniden işleme oranlarıyla karşılaşan imalatçılar için sürekli taş parlatma hattı sistematik bir çözüm sunar. Manuel yöntemler veya tek kafalı makinelerden farklı olarak, bu otomatik sistem yüzlerce plakada tekrarlanabilir, yüksek kaliteli bir yüzey sağlamak üzere tasarlanmıştır ve yaygın üretim darboğazlarını doğrudan çözer. Çıktısını artırırken sıkı kalite kontrolünü korumak isteyen atölyeler için vazgeçilmez bir araçtır.

Mühendisimize hattı ve aşındırıcı sistemini plakalarınıza göre boyutlandırmasını sorun.

Bu rehber, TBMJ/DBMJ-serisi sürekli parlatma hattının ne olduğunu, ne işe yaradığını ve mevcut süreçlerle nasıl karşılaştırıldığını inceleyerek atölyeniz için doğru seçim olup olmadığını anlamanıza yardımcı olur. Temel teknik özellikler için ana Otomatik taş parlatma makinesi ürün sayfasına başvurabilirsiniz.

Malzemeler & Yetenekler: Genel Bakış

Bu çok kafalı otomatik parlatma makinesi çok yönlülük için tasarlanmıştır. Aşağıda taş plaka parlatma makinesinin neler yapabileceğine dair hızlı bir özet bulabilirsiniz:

- Yüksek hacimli üretim için sürekli plaka parlatma sistemi, saatlik plaka kapasitesini artırır.

- Fickert aşındırıcı kullanan özel granit parlatma ekipmanı (G-serisi).

- Frankfurt aşındırıcı kullanan özel mermer parlatma makinesi (M-serisi).

- Hassas kontrol için değişken bant ilerleme hızı ve köprü salınım hızı.

- Sektör standartlarına uygun faydalı çalışma genişliği/kalınlığına sahip.

- Operasyonel verimlilik için optimize edilmiş su tüketimi ve mil motor gücü.

Bu Makine Nedir ve Ne İşe Yarar?

Sürekli taş parlatma hattı, düz taş plakaların yüzey işlemini otomatikleştiren büyük ölçekli endüstriyel bir makinedir. Plakalar bir konveyör bant üzerine yerleştirilir ve 10'dan fazla, hatta 20'den fazla döner parlatma kafasının altından sırayla geçer; bu kafalar ilk taşlamadan son cilalamaya kadar tüm işlemleri gerçekleştirir. İşte yeteneklerinin dökümü:

- Kullanılabilir Malzemeler: Sistem son derece uyarlanabilirdir. G-serisi modeller, granit gibi sert malzemeler için Fickert veya taşlama diskli aşındırıcılar kullanır. M-serisi modeller, mermer ve traverten gibi daha yumuşak taşlar için Frankfurt aşındırıcılar kullanır. Doğru parametreler ve aşındırıcılarla, suni taş (kuvars, sinterlenmiş taş) için de etkili bir şekilde parlatma yapabilir.

- İşleme Yöntemi: Çok aşamalı, doğrusal bir yüzey işleme süreci uygular. İlk kafalar kaba aşındırıcılarla taşlama ve düzleştirme yaparken, sonraki kafalar yüzeyi pürüzsüzleştirmek, çizikleri gidermek ve yüksek parlaklık veya ayna efekti elde etmek için giderek daha ince aşındırıcılar kullanır. Plaka kenarları genellikle ayrı kenar profil makineleriyle bitirilir.

- Tipik Plaka Boyutları: Bu makineler büyük plakalar için üretilmiştir ve 600 mm'den 2100 mm'ye kadar çalışma genişlikleri ile 15 mm'den 50 mm'ye kadar kalınlıkları işleyebilir; bu da sektörün çoğu standart formatını kapsar.

Uygun Olduğu ve Olmadığı Yerler

Bu teknoloji belirli ortamlarda mükemmel sonuç verir, ancak evrensel bir çözüm değildir.

İdeal Senaryolar

- Yüksek Hacimli Üretim: Günde onlarca veya yüzlerce plaka işleyen atölyeler.

- Sıkı Kalite Kontrolü: Büyük siparişlerde tutarlı, tekrarlanabilir yüksek parlaklık isteyen işletmeler.

- Karışık Malzeme İşleyiciler: Granit, mermer ve diğer taşlar arasında verimli geçiş yapması gereken tesisler.

Daha Az Uygun Senaryolar

- Küçük Zanaat Atölyeleri: Sermaye yatırımı ve kapladığı alan nedeniyle düşük hacimli atölyeler için uygun değildir.

- Karmaşık 3D Şekiller: Kavisli yüzeylere sahip heykeller veya özel mobilyalar için CNC Mono Telli Elmas Tel Testere Makinası veya robot kol gereklidir.

- Standart Dışı Plakalar: Makinenin çalışma boyutlarının dışında kalan aşırı kalın, ince veya dar plakalar.

Geleneksel Yöntemlere Göre Avantajları

Sürekli parlatma hattı, geleneksel ekipmanlara kıyasla önemli operasyonel avantajlar sunar.

- Manuel Parlatma Tezgahlarına Karşı: Yoğun fiziksel emeğin yerini tam otomasyon alır, yüzey kalitesinde tutarlılığı ve operatör güvenliğini önemli ölçüde artırır. El ile parlatmadaki değişkenliği ortadan kaldırır.

- Tek Kafalı Köprülü Parlatıcılara Karşı: Sürekli hat, plakaları tek geçişte işler ve çok daha yüksek verim sunar. Kafayı veya plakayı durdurup yeniden konumlandırmaya gerek yoktur, böylece gerçekten kesintisiz bir iş akışı sağlar.

- Genel Atölye Taşlama Makinelerine Karşı: El tipi taşlama makineleri çok yönlü olsa da, sürekli hat plakalar için özel bir araçtır. PLC kontrollü aşındırıcı dizilimi, basınç ve hızları ile genel amaçlı aletlerin sağlayamayacağı hassasiyet ve tekrarlanabilirlik sunar.

Yaygın Sorunlardan Etkili Çözümlere

İmalatçılar genellikle sürekli hattın çözmek için tasarlandığı zorluklarla karşılaşır.

- Sorun: Düzensiz Parlaklık & Yüksek Yeniden İşleme. Tutarsız yüzeyler ret ve maliyetli yeniden işleme ile sonuçlanır.

- Çözüm: Yüksek Parlaklık Tutarlılığı. Makine, plakanın her bölümüne aynı işlemi uygular ve parlaklık birimlerinde (GU) minimum sapma sağlar.

- Sorun: Düşük Verim. Manuel veya tek kafalı sistemler üretimde tavan oluşturur.

- Çözüm: Yüksek Hızlı İşleme. Sürekli hat, çıktıyı dramatik şekilde artırır. Örneğin 16 kafalı bir hat, üretici verilerine göre mermerde yaklaşık \(240 ~m^{2}/h\), granitte ise \(290 ~m^{2}/h\) kapasiteye ulaşır.

- Sorun: Yüksek Sarf Malzemesi İsrafı. Verimsiz süreçler aşındırıcı, enerji ve su harcamalarını artırır.

- Çözüm: Optimize Edilmiş Kaynak Kullanımı. Otomatik hat, doğru basınç, su akışı ve aşındırıcı sıralaması ile israfı azaltır.

- Sorun: Uzun Değişim Süreleri. Malzeme değişimi önemli duruşlara neden olur.

- Çözüm: Tekrarlanabilir Tarifeler. PLC kontrollü tarifeler ve otomatik ayarlamalar, yeni bir parti başlatırken zamanı ve hatayı en aza indirir.

Yüksek Katma Değerli Kullanım Alanları: Üç Mini Vaka Çalışması

Sürekli parlatma hattının değeri, gerçek üretim senaryolarında net şekilde ortaya çıkar. İşte dönüşümü gösteren üç örnek:

Vaka A: Yüksek Hacimli Granit Tezgah İmalatçısı

- Başlangıç Durumu: Birden çok bağımsız parlatıcı kullanan bir atölye, büyük granit siparişlerinde tutarsız parlaklık ve 120㎡/saatlik verim tavanı ile mücadele ediyordu.

- Eylem: Fickert aşındırıcı ve otomatik çevirme makinesi ile 16 kafalı G-serisi sürekli parlatma hattı kuruldu.

- Nicel Sonuç: Verim 280㎡/saatin üzerine çıktı, yeniden işleme oranı önemli ölçüde düştü ve parlaklık tutarlılığı ±4 GU'dan az sapmaya ulaştı.

- Ön Koşullar: 181 kW toplam güç için stabil elektrik, 20m³/saat su tüketimini karşılayacak geri dönüşüm sistemi ve aşındırıcı sıralaması için eğitimli operatörler.

Vaka B: Merdiven & Zemin İçin Mimari Mermer Tedarikçisi

- Başlangıç Durumu: Mermerde uzmanlaşmış bir tedarikçi, yüksek işçilik maliyetleri ve kalite kontrol sorunları yaşıyor, ince plakalarda sıkça kenar yanması sorunu ile karşılaşıyordu.

- Eylem: Frankfurt aşındırıcı, hassas basınç kontrolü ve değişken bant hızına sahip 12 kafalı M-serisi hat kuruldu.

- Nicel Sonuç: \(≈190㎡/saat\) stabil verim elde edildi. Optimize aşındırıcı ve enerji kullanımıyla israf azaldı, kenar yanığı kusurları neredeyse tamamen ortadan kalktı.

- Ön Koşullar: Farklı mermer türlerini tanıyıp bant hızı ve basınç için özel PLC tarifeleri oluşturmak. Daha fazla bilgi için Profesyonel Taş Tanımlama rehberimize bakabilirsiniz.

Vaka C: Karışık Malzeme Toptan Dağıtıcısı

- Başlangıç Durumu: Hem granit hem mermer işleyen bir dağıtıcı, malzeme değişiminde yaşanan duruşlar nedeniyle esneklik ve toplam çıktıdan ödün veriyordu.

- Eylem: Hem Fickert hem Frankfurt aşındırıcıya uygun, hızlı kafa değişimine sahip 20 kafalı DBMJ-2000-20G/M modeli devreye alındı.

- Nicel Sonuç: Her iki malzeme türünde toplam çıktı önemli ölçüde arttı. Değişim süresi iki saatin üzerindeyken 30 dakikanın altına indi ve daha çeşitli siparişler alınabildi.

- Ön Koşullar: Hem Fickert hem Frankfurt aşındırıcıdan oluşan kapsamlı stok yatırımı ve personelin her iki sistemde de çapraz eğitimi. Genel bir bakış için Taş Taşlama Makinesi Rehberimize göz atabilirsiniz.

Başarı İçin Riskler ve Ön Koşullar

Bu sonuçlara ulaşmak için çeşitli operasyonel faktörlerin yönetilmesi gerekir. Sürekli plaka parlatıcıya yatırım yapmak, sadece bir makine almak değil, tüm sürecinizi yükseltmektir. Temel hususlar şunlardır:

- Su Kalitesi ve Filtrasyon: Suyun sertliği ve safsızlıkları, aşındırıcıların kimyasal reaksiyonlarını doğrudan etkiler ve nihai üründe leke veya pus oluşmasına neden olabilir. Kapalı devre filtrasyon sistemi şiddetle tavsiye edilir.

- Aşındırıcı Uyumluluğu: Yanlış aşındırıcı türü veya dizilimi kullanmak (ör. yumuşak mermerde Fickert) taşı bozabilir veya kötü bir yüzey oluşturabilir. G-serisi veya M-serisi hattınız için üretici talimatlarına mutlaka uyun.

- Plaka Değişkenliği: Gelen plakaların kalınlık veya gerginlik farklılıkları düzensiz parlatmaya yol açabilir. En iyi sonuç için öncesinde bir kalibrasyon makinesi gerekebilir. Belirli plaka türleri için parametre aralıkları devreye alma sırasında doğrulanmalıdır.

- Güvenlik ve Mevzuata Uyum: Bunlar büyük ve güçlü makinelerdir. Operatör güvenliği ve yasal çalışma için AB Makine Yönetmeliği 2023/1230 gibi bölgesel güvenlik standartlarına uyum sağlamak şarttır. Buna uygun koruma, acil durdurma ve elektrik güvenliği protokolleri dahildir.

Sıkça Sorulan Sorular

12, 16 veya 20 kafalı parlatma makinesi arasında nasıl seçim yapmalıyım?

Seçim, ana malzemeniz ve hedeflediğiniz üretim kapasitesine bağlıdır. Mermer gibi daha yumuşak taşlar veya daha düşük hacimli ihtiyaçlar için 12 veya 16 kafalı hat genellikle yeterlidir. Granit gibi sert malzemeler ve maksimum 290㎡/saatlik yüksek hacimli üretim için 16 veya 20 kafalı makine, hızlı ve parlak yüzey için gerekli taşlama ve parlatma aşamalarını sağlar.

Granit ve mermerde hangi parlaklık sapması elde edilebilir?

Doğru kalibre edilmiş bir sürekli hat ile çok yüksek bir tutarlılık bekleyebilirsiniz. Mermerde, ±5 GU'dan az sapma ile ayna parlaklığı elde etmek standarttır. Daha sert olan granitte ise, iyi yapılandırılmış bir G-serisi hat, kullanılan aşındırıcı dizilimine ve taş kalitesine bağlı olarak ±4 GU veya daha az sapma ile yüksek parlaklık sağlar.

Bir işlem sırasında aşındırıcıları ne zaman değiştirmeliyim?

Aşındırıcılar, kaba olandan inceye doğru bir sırada dizilir. Genellikle tek bir plaka işlemi sırasında "değiştirilmezler". Bunun yerine, plaka her kafanın altından sırayla geçer. Aşındırıcı tuğla veya diskler aşındıkça, görsel kontrol veya işlenen toplam metrekareye göre planlı bakım ile değiştirilir.

Bu teknoloji suni taşları parlatabilir mi?

Evet, doğru aşındırıcı seçimi ve parametre ayarlarıyla sürekli parlatma hatları suni taşlar (kuvars) için de etkilidir. Ancak, suni taşlardaki reçine bağlayıcılar doğal taşa göre farklı ısıl özelliklere sahiptir, bu nedenle aşırı ısınma veya yanmayı önlemek için hız ve basınçlar ayarlanmalıdır. Özel bir parametre seti önerilir.

Plaka çevirme makinesi gerekli mi?

Çevirme makinesi isteğe bağlıdır ancak yüksek verimli operasyonlar için şiddetle tavsiye edilir. Plakaların iki yüzünün de parlatılması işlemini otomatikleştirir, manuel işçiliği, hasar riskini ve iki yüz arasında geçen süreyi önemli ölçüde azaltır. Saatlik plaka verimini maksimize etmeye odaklanan atölyeler için kritik bir bileşendir.

Su kalitesi nihai parlatmayı nasıl etkiler?

Su hem soğutucu hem de yağlayıcı olarak görev yapar ve çamuru uzaklaştırır. Yüksek mineral içeriği (sert su), plaka üzerinde kimyasal kalıntılar veya puslu bir tabaka bırakabilir ve son parlaklığı matlaştırabilir. Geri dönüştürülmüş sudaki askıda katı maddeler de çiziklere neden olabilir. Filtrelenmiş veya arıtılmış su kullanmak, daha temiz bir süreç ve kusursuz, parlak bir yüzey sağlar.

Taşımda Fickert mi Frankfurt aşındırıcı mı seçmeliyim?

Seçim malzemeye bağlıdır. Fickert aşındırıcılar, granit gibi sert, kristal taşların taşlanması için ideal olan sağlam, dikdörtgen bloklardır. Frankfurt aşındırıcılar ise kama şeklindedir ve daha yumuşak, kalsit esaslı taşlar (mermer, traverten) için daha nazik bir parlatma sunar.

Hat hangi plaka genişlik ve kalınlıklarını işleyebilir?

Bu hatlar, tipik olarak 600 mm'den 2100 mm'ye kadar faydalı çalışma genişliği ile standart endüstriyel plakalar için üretilmiştir. Kabul edilebilir plaka kalınlığı genellikle 15 mm ile 50 mm arasındadır ve tezgah, zemin ve kaplama uygulamalarının çoğunu kapsar.

Suni taş (kuvars) için farklı bant ve basınç ayarları kullanılmalı mı?

Evet, kesinlikle. Suni taş, ısıya duyarlı reçine bağlayıcılar içerir. Yanmayı veya renk değişimini önlemek için daha yavaş bant hızı, daha düşük kafa basıncı ve iyi bir su akışı gerektirir. En iyi sonuç için kuvars için özel reçine bağlı aşındırıcılar kullanılmalıdır.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português