Merhaba, ben Lizzy, DINOSAW'dan (Robot Değil). Hangi Makineyi (model) istiyorsunuz? Lütfen şimdi WhatsApp üzerinden bize ulaşın

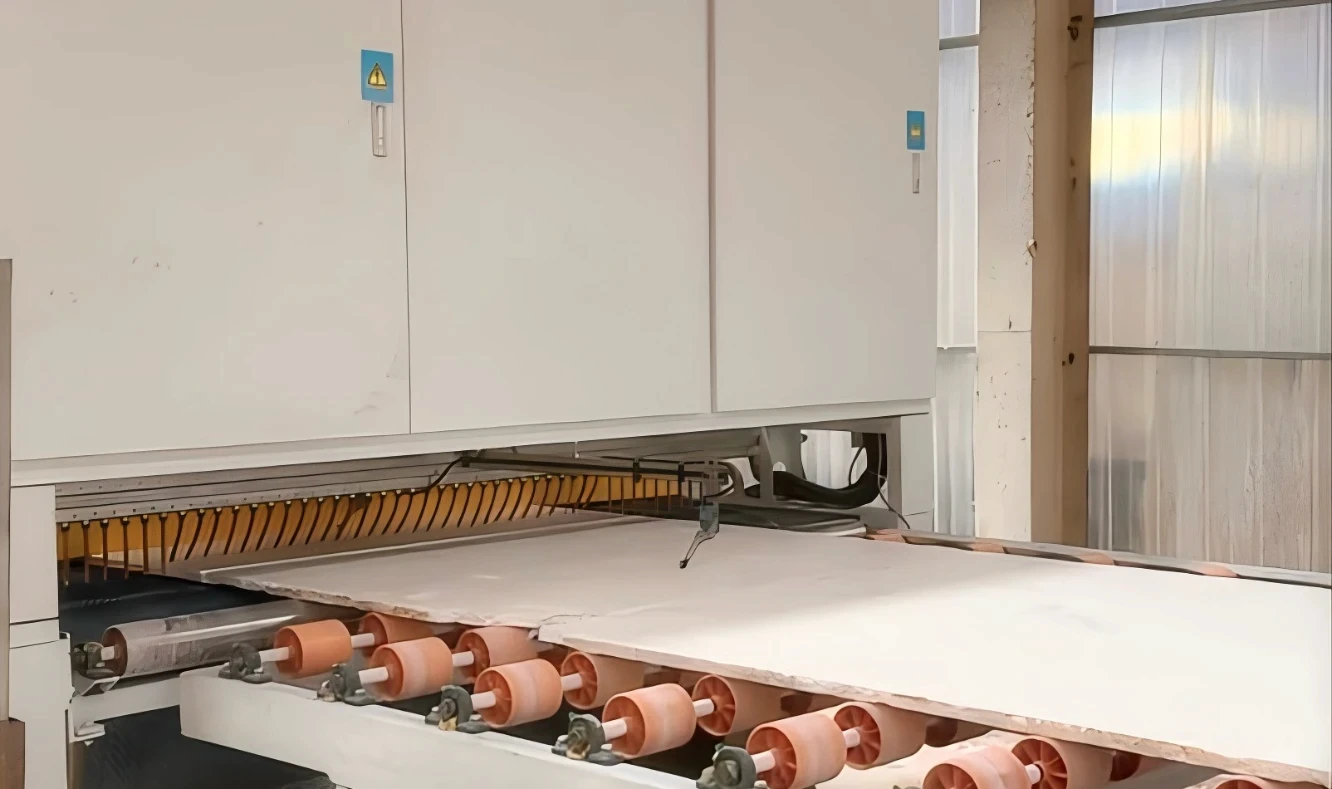

Granit ve mermer için Plaka Parlatma Makinası'nın konveyör/kiriş dinamiklerini, kafa gücünü ve aşındırıcı sistemlerini anlayın. Arıza modları ve başlangıç ayarları dahildir.

Mühendislik açısından bakıldığında, doğal taş plakalar üzerinde üretim ölçeğinde tutarlı ve yüksek kaliteli bir parlaklık elde etmek, mekanik stabiliteye ve sıkı şekilde kontrol edilen proses değişkenlerine bağlıdır. Sürekli bir parlatma hattının temel prensibi, karmaşık parlatma işlemini doğrusal bir şekilde daha basit ve tekrarlanabilir adımlara ayırmaktır. Kararlı mekanik yapı, uyumlu aşındırıcı sistemlerle birleştiğinde, granit ve mermer gibi farklı malzemeler için öngörülebilir finisaj pencereleri oluşturur ve sonuçta daha az değişim ve daha yüksek verim sağlar.

Bu rehber, bu hatları belirleyen veya işleten mühendislik ve bakım ekipleri için sistem mimarisinin teknik bir dökümünü, ana bileşen parametrelerini, yaygın arıza modlarını ve entegrasyon noktalarını sunar. Tartışmamıza referans olarak otomatik plaka taş parlatma makinemiz alınmıştır.

Plaka karışımınız ve finisaj hedefleriniz için bir parametre penceresi talep edin.

Sistem Mimarisi: Modüler Bir Yaklaşım

Makinenin mimarisi, her bileşenin plakayı taşımada, mekanik kuvvet uygulamada ve sarf malzemelerini yönetmede belirgin bir rolü olduğu modüler bir sistemdir. Bu modüllerin merkezi bir PLC üzerinden entegrasyonu, hattın genel performansını ve esnekliğini belirler.

- Konveyör Sistemi: Hattın temeli olan bu kayış tahrikli sistem, plakaları hassas ve değişken bir hızda taşır. Buradaki tutarlılık, bekleme izlerini önlemek ve her parlatma kafasına eşit maruziyet sağlamak için kritiktir.

- Enine Kiriş Grubu: Konveyörün üzerinde monte edilen bu rijit kiriş, parlatma kafalarını taşır ve plaka genişliği boyunca yanal olarak salınım yapar. Salınım hızı ve deseni, tam ve üst üste binen kaplama sağlamak için konveyör hızıyla senkronize edilir.

- Çok Kafalı Mil Sistemi: Makinenin kalbini oluşturan bu sistem, 10 ila 24 adet motorlu milden oluşur. Her kafa, kaba taşlamadan ince parlatmaya kadar belirli bir aşındırıcı dereceyle donatılmıştır. Kafa sayısı, prosesin geçiş eğimini ve hızda ulaşılabilecek maksimum parlaklığı belirler.

- Pnömatik Basınç ve Su Döngüsü: Her kafa, pnömatik bir sistem aracılığıyla aşağıya doğru basınç uygular ve plaka yüzeyiyle sürekli temas sağlar. Sürekli su akışı, hem yağlayıcı hem de soğutucu görevi görürken taş çamurunu uzaklaştırır.

- Elektrik Kontrol & İnvertörler: Tüm motorlar merkezi bir PLC ile senkronize edilir. Her motor (konveyör, enine kiriş, miller) özel bir invertörle kontrol edilir ve böylece malzeme ve aşındırıcı tipine göre hassas hız ve tork ayarı yapılabilir.

- Opsiyonel Modüller: Bunlar arasında otomatik yükleme/boşaltma rafları ve plaka çevirme makineleri bulunur; bunlar entegre edilerek tamamen otomatik bir hat oluşturulabilir ve manuel taşıma en aza indirilebilir.

Ana Bileşen Parametreleri ve Çalışma Aralıkları

TBMJ ve DBMJ serisi gibi modeller baz alınarak üretici tarafından bildirilen aşağıdaki parametre aralıkları, operasyonel pencereyi tanımlar. Gerçek optimum ayarlar, plaka tipi, kalınlığı ve istenen finisaja bağlı olacaktır.

| Bileşen / Parametre | Tipik Aralık | Mühendislik Anlamı |

|---|---|---|

| Kayış İlerleme Hızı | 0–3.800 mm/dk | Her kafanın altındaki temas süresini ve verimi belirler. Daha sert malzemeler veya daha derin taşlama için daha yavaş hızlar kullanılır. |

| Enine Kiriş Salınım Hızı | 0–3.800 mm/dk | Kayış hızıyla senkronize edilmeli, tutarlı ve üst üste binen bir parlatma deseni oluşturmalı ve çizgileri önlemelidir. |

| Kullanılabilir Çalışma Genişliği | 600–2.100 mm | Makinenin işleyebileceği maksimum plaka genişliğini tanımlar. Envanterinizle uyumlu olmasına dikkat edin. |

| Kullanılabilir Çalışma Kalınlığı | 15–50 mm | Kabul edilebilir plaka kalınlık aralığını tanımlar. Daha ince plakalar daha düşük kafa basıncı gerektirebilir. |

| Mil Motor Gücü | Kafa başına 7,5–15 kW | Parlatma sonrası daha yüksek parlaklık gerektiren mermer için daha yüksek mil gücü (11–15 kW) gerekir. Buna karşılık, granit parlatmada genellikle pürüzsüz bir yüzey için daha düşük güç yeterlidir. |

| Su Tüketimi | 15–28 m³/saat | Soğutma ve çamur uzaklaştırma için kritiktir. Yetersiz akış aşırı ısınmaya ve kusurlara yol açar. Yeterli tedarik ve drenaj/geri dönüşüm gerektirir. |

| Pnömatik Basınç | ≈1,0 MPa | Her kafanın aşağıya uyguladığı kuvveti kontrol eder. Hassas şekilde ayarlanmalıdır; çok yüksekse çatlaklara, çok düşükse eksik parlatmaya yol açar. |

Parametre Hızlı Referansı

Bu granit/mermer için sürekli parlatma hattı, 0–3500/3800 mm/dk kayış hızı, değişken enine kiriş salınımı, 600–2100 mm kullanılabilir çalışma genişliği ve 15–50 mm kalınlık kapasitesi, 15-28 m³/saat su tüketimi ve kafa başına 7,5–15 kW mil gücü dahil olmak üzere geniş bir parametre penceresinde çalışır.

Yaygın Arıza Modları ve Önlemler

Sistematik bir arıza tespiti yaklaşımı, çalışma süresi ve kaliteyi korumak için anahtardır.

- Belirti: Parlaklık Bantlaşması (gözle görülür çizgiler).

- Neden: Uyumsuz kayış ve enine kiriş hızları veya bir kafada tıkanmış meme.

- Çözüm: PLC'de hız senkronizasyonunu doğrulayın. Tüm su memelerini kontrol edin ve temizleyin.

- Belirti: Dalgalı İzler (dalgamsı desenler).

- Neden: Aşınmış mil yatağından kaynaklanan mekanik titreşim, dengesiz aşındırıcı veya yanlış kafa basıncı.

- Çözüm: Sorumlu kafayı izole edin. Yataklarda boşluk olup olmadığını kontrol edin. Aşındırıcının düzgün aşınıp aşınmadığını ve doğru monte edildiğini kontrol edin. Basıncı ayarlayın.

- Belirti: Kenar Yanması veya Çentiklenme.

- Neden: Özellikle ince veya kırılgan plakalar üzerinde aşırı basınç veya yetersiz su akışı.

- Çözüm: Son kafalarda pnömatik basıncı azaltın. Su miktarını artırın. Girişten önce plakanın düzlüğünü kontrol edin.

- Belirti: Düzensiz Aşındırıcı Aşınması.

- Neden: Hizası bozuk kafa veya tutarsız aşağıya kuvvet.

- Çözüm: Kafa hizasını yeniden kalibre edin ve her kafa için pnömatik basıncı ayrı ayrı doğrulayın.

Sistem Uyumluluğu ve Entegrasyon

Modern parlatma hatları, dijital fabrika ortamına sorunsuz entegre olmalıdır. Temel uyumluluk noktaları şunlardır:

- PLC ve I/O: Merkezi kontrol ünitesi standart endüstriyel I/O kullanır. Tesis genelinde bir izleme sistemine bağlanacaksa iletişim protokollerini doğrulayın.

- İnvertör Eşlemesi: Değişken Frekans Sürücüleri (VFD'ler) motor hızlarını kontrol eder. Eşleme, özellikle ıslak parlatma sırasında değişken yük altında mil motorları için kararlı tork sağlamalıdır.

- Otomasyon Modülleri: Çevirme makineleri ve yükleme rafları farklı konfigürasyonlarda (örn. standart veya Pedrini tipi) mevcuttur. Spesifikasyon sırasında mekanik ve elektriksel arayüzlerin uyumlu olduğundan emin olun.

Sıkça Sorulan Sorular

Enine kiriş salınım hızı ve kayış hızı nasıl etkileşir?

Bunlar temel olarak bağlantılıdır. Kayış hızı (Y ekseni) ile enine kiriş hızı (X ekseni) oranı, parlatma yolunun açı ve yoğunluğunu belirler. Daha yüksek kayış/kiriş oranı, daha açık ve doğrusal bir desen oluşturur, verimi artırır ancak bekleme süresini azaltır. Daha düşük oran ise daha yoğun, üst üste binen bir desen oluşturur; bu, ilk taşlama aşamaları için daha iyidir ancak daha yavaştır.

Hangi invertör eşleme stratejisi motor torkunu en iyi şekilde dengeler?

Vektör kontrolü (veya Alan Yönlendirmeli Kontrol, FOC) genellikle mil motorları için tercih edilir. Daha basit V/Hz kontrole kıyasla, vektör kontrolü motorun manyetik akısı ve torkunu bağımsız olarak yönetir ve aşındırıcı taşla temas ettiğinde veya ayrıldığında yük değişse bile daha kararlı RPM ve güç sağlar.

Ne zaman su akışını artırmalı, ne zaman kafa basıncını düşürmeliyim?

Aşırı ısınma şüphesi varsa (örn. kenar yanması, aşındırıcıda camlaşma) önce su akışını artırın. Bu bir soğutma ve yağlama problemidir. Mekanik stres belirtileri varsa (mikro çatlaklar, çentiklenme veya motor akımında ani artış gibi), kafa basıncını azaltın.

Kafa sayısı malzeme kaldırma düzgünlüğünü neden etkiler?

Daha fazla kafa, aşındırıcı taneleri arasında daha kademeli geçiş sağlar. 20 kafalı bir hat, kaba ve ince arasında birçok küçük, kademeli adım atabilir ve her kafa yalnızca az miktarda malzeme kaldırır. Bu, her motorun yükünü azaltır ve 10 kafalı bir hattın daha az, daha agresif adımla aynı finisajı elde etmeye çalışmasına kıyasla daha düz ve düzgün bir yüzey sağlar.

Granit ve mermer için tipik aşındırıcı dereceleri nelerdir?

Granit (G serisi) için, Fickert aşındırıcılarında yaygın bir sıra, taşlama için metal bağlı elmaslar (örn. 24, 36, 60, 120 mesh), ardından magnezyum Fickert'ler (örn. 60, 120, 220, 320 mesh) ve parlatma için reçine bağlı Fickert'ler (örn. 400, 600, 800, 1200, 1500 mesh) ile başlar. Mermer (M serisi) için, Frankfurt aşındırıcılar daha ince bir mesh ile başlar ve son parlaklık için LUX veya cila bileşiğiyle devam eder. Bunlar başlangıç noktalarıdır ve ayarlanmalıdır. Taş taşlama makineleri rehberimiz daha fazla bağlam sunar.

CE sertifikası tüm Avrupa için yeterli midir?

Evet, CE işareti AB genelinde sağlık, güvenlik ve çevre koruma mevzuatına uygunluğu gösterir. AB Makine Yönetmeliği 2023/1230'a göre, CE işaretli bir makine Avrupa Ekonomik Alanı (AEA) içindeki herhangi bir ülkede yasal olarak piyasaya sürülebilir. Ancak, kurulum ve işletmeye ilişkin yerel iş güvenliği düzenlemeleri yine de geçerli olabilir.

ISO 2813'e göre parlaklık nasıl ölçülür?

ISO 2813'e göre parlaklık ölçümü, belirli bir açıda (20°, 60° veya 85°) kalibre edilmiş bir parlaklık ölçer kullanılarak yapılır. Taş yüzeyler için en yaygın olanı 60° geometrisidir. Cihaz, yüzeye bir ışık demeti gönderir ve yansıyan ışık miktarını ölçerek sayısal bir Parlaklık Birimi (GU) değeri verir.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português