Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Escale lajes/hora e mantenha a consistência do brilho com a série G (Fickert) para granito e série M (Frankfurt) para mármore. Veja velocidades iniciais, pressão e casos reais em miniatura.

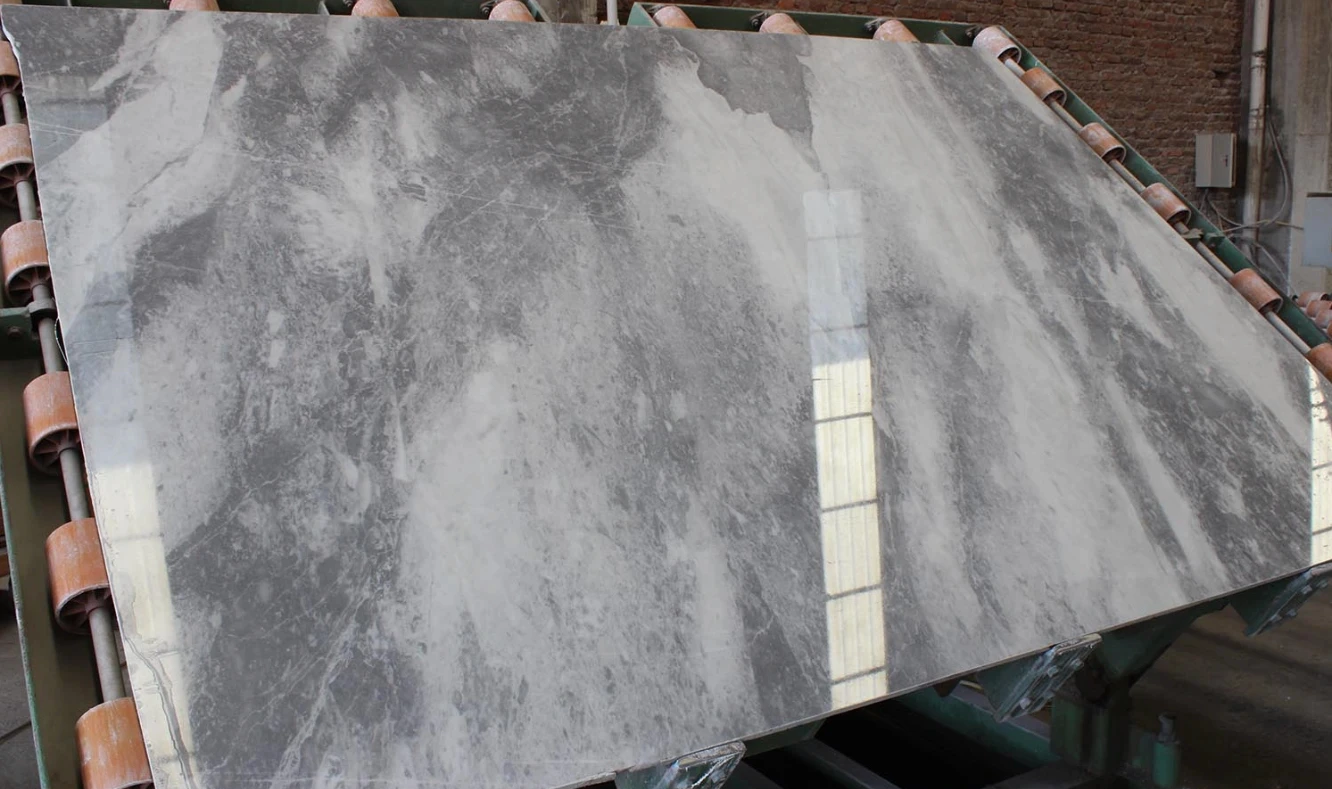

Para fabricantes que enfrentam desafios com consistência do acabamento, velocidade de produção ou altas taxas de retrabalho, uma linha contínua de polimento de pedra oferece uma solução sistêmica. Diferente dos métodos manuais ou máquinas de cabeça única, este sistema automatizado foi projetado para fornecer um acabamento repetível e de alta qualidade em centenas de lajes, abordando diretamente os gargalos comuns de produção. É uma ferramenta essencial para oficinas que desejam aumentar sua produção mantendo um rigoroso controle de qualidade.

Peça ao nosso engenheiro para dimensionar a linha e o sistema de abrasivos para suas lajes.

Este guia explora o que é a linha de polimento contínuo da série TBMJ/DBMJ, o que ela faz e como se compara aos processos existentes, ajudando você a determinar se é a escolha certa para sua oficina. Para especificações principais, consulte a página do produto Máquina automática de polimento de pedra para laje.

Materiais & Capacidades em Resumo

Esta máquina automática de polimento multi-cabeça foi projetada para versatilidade. Veja abaixo uma visão rápida do que a máquina de polimento de lajes de pedra pode fazer:

- Um sistema de polimento contínuo para produção em grande volume, aumentando lajes/hora.

- Equipamento especializado para polimento de granito (série G) usando abrasivos Fickert.

- Máquina dedicada para polimento de mármore (série M) usando abrasivos Frankfurt.

- Velocidade variável de avanço da correia e velocidade de oscilação da viga transversal para controle preciso.

- Acomoda largura/espessura útil de trabalho adequada para lajes padrão da indústria.

- Consumo de água e potência do motor do eixo otimizados para eficiência operacional.

O Que É Esta Máquina e O Que Ela Faz

Uma linha contínua de polimento de pedra é uma máquina industrial de grande porte que automatiza o processo de acabamento de lajes planas de pedra. As lajes são colocadas em uma correia transportadora e passam sequencialmente sob uma série de cabeças rotativas de polimento — de 10 a mais de 20 — que realizam desde o desbaste inicial até o polimento final. Veja um resumo de suas capacidades:

- Materiais Aplicáveis: O sistema é altamente adaptável. Modelos da série G usam abrasivos Fickert ou disco de desbaste para materiais duros como granito. Modelos da série M usam abrasivos Frankfurt para pedras mais macias como mármore e travertino. Com os parâmetros e abrasivos corretos, também pode polir eficazmente pedra artificial (quartzo, pedra sinterizada).

- Método de Processamento: Realiza um processo linear de acabamento em múltiplas etapas. As primeiras cabeças usam abrasivos grossos para desbaste e nivelamento, enquanto as cabeças seguintes utilizam grãos progressivamente mais finos para suavizar a superfície, remover riscos e alcançar um acabamento de alto brilho ou espelhado. As bordas das lajes geralmente são finalizadas separadamente com máquinas dedicadas de perfilamento de bordas.

- Tamanhos Típicos de Lajes: Estas máquinas são feitas para lajes grandes, acomodando larguras de trabalho de 600 mm a 2100 mm e espessuras entre 15 mm e 50 mm, cobrindo a maioria dos formatos padrão da indústria.

Onde Se Encaixa e Onde Não Se Encaixa

Esta tecnologia é excelente em ambientes específicos, mas não é uma solução universal.

Cenários Ideais

- Produção em Grande Volume: Oficinas que processam dezenas ou centenas de lajes por dia.

- Controle Rigoroso de Qualidade: Operações que exigem acabamentos de alto brilho consistentes e repetíveis em grandes pedidos.

- Fabricantes de Materiais Mistos: Instalações que precisam alternar eficientemente entre granito, mármore e outras pedras.

Cenários Menos Indicados

- Oficinas Artesanais Pequenas: Oficinas de baixo volume onde o investimento e o espaço são proibitivos.

- Formas 3D Complexas: Esculturas ou móveis personalizados com superfícies curvas exigem uma serra de fio CNC ou braço robótico.

- Lajes Fora de Especificação: Lajes extremamente grossas, finas ou estreitas que estão fora das dimensões de trabalho da máquina.

Vantagens Sobre Métodos Tradicionais

Uma linha contínua de polimento oferece vantagens operacionais significativas em relação aos equipamentos convencionais.

- vs. Bancadas de Polimento Manuais: Substitui o trabalho físico intenso por automação total, melhorando drasticamente a consistência do acabamento e a segurança do operador. Elimina a variabilidade inerente ao polimento manual.

- vs. Polidoras de Ponte de Cabeça Única: Uma linha contínua processa lajes em uma única passagem, oferecendo rendimento muito maior. Não há necessidade de parar e reposicionar a cabeça ou a laje, criando um fluxo de trabalho realmente contínuo.

- vs. Esmerilhadeiras Gerais de Oficina: Embora esmerilhadeiras portáteis sejam versáteis, uma linha contínua é uma ferramenta especializada para lajes. Sua sequência de abrasivos controlada por PLC, pressão e velocidades proporcionam um nível de precisão e repetibilidade que ferramentas de uso geral não conseguem igualar.

Dos Problemas Comuns às Soluções Eficazes

Fabricantes frequentemente enfrentam desafios que uma linha contínua foi projetada para resolver.

- Problema: Brilho Irregular & Alto Retrabalho. Acabamentos inconsistentes levam à rejeição e retrabalho caro.

- Solução: Uniformidade de Alto Brilho. A máquina garante que cada parte da laje receba tratamento idêntico, alcançando mínima variação nas unidades de brilho (GU).

- Problema: Baixo Rendimento. Sistemas manuais ou de cabeça única criam um teto de produção.

- Solução: Processamento em Alta Velocidade. Uma linha contínua aumenta drasticamente a produção. Uma linha de 16 cabeças, por exemplo, tem referências de fabricante de aproximadamente \(240 ~m^{2}/h\) para mármore e \(290 ~m^{2}/h\) para granito.

- Problema: Alto Desperdício de Consumíveis. Processos ineficientes levam a gastos excessivos com abrasivos, energia e água.

- Solução: Uso Otimizado de Recursos. Uma linha automatizada garante pressão correta, fluxo de água e sequência de abrasivos, reduzindo desperdícios.

- Problema: Longos Tempos de Troca. Alternar entre materiais causa grande tempo de inatividade.

- Solução: Receitas Repetíveis. Receitas controladas por PLC e ajustes automáticos minimizam o tempo e erro ao iniciar um novo lote.

Casos de Uso de Alto Valor: Três Mini Estudos de Caso

O valor de uma linha contínua de polimento fica claro quando aplicada a cenários reais de produção. Veja três exemplos que ilustram essa transformação.

Caso A: Fabricante de Bancadas de Granito em Grande Volume

- Estado Inicial: Uma oficina usando vários polidores independentes enfrentava problemas de brilho inconsistente em grandes pedidos de granito e um teto de rendimento de 120㎡/h.

- Ação: Implementou uma linha contínua de 16 cabeças da série G com abrasivos Fickert e máquina automática de giro de lajes.

- Resultado Quantificado: O rendimento aumentou para mais de 280㎡/h, as taxas de retrabalho caíram significativamente e a consistência do brilho melhorou para uma variação inferior a ±4 GU.

- Pré-requisitos: Fornecimento de energia estável para os 181 kW de potência total, sistema de reciclagem de água para consumo de 20m³/h e operadores treinados para a sequência de abrasivos.

Caso B: Fornecedor de Mármore Arquitetônico para Escadas & Pisos

- Estado Inicial: Um fornecedor especializado em mármore enfrentava altos custos de mão de obra e problemas de controle de qualidade, com queima frequente das bordas em lajes mais finas.

- Ação: Instalou uma linha de 12 cabeças da série M usando abrasivos Frankfurt, com controles de pressão ajustados e velocidades variáveis de correia.

- Resultado Quantificado: Alcançou rendimento estável de \(≈190㎡/h). O uso otimizado de abrasivos e energia reduziu desperdícios, e os defeitos de queima de borda foram praticamente eliminados.

- Pré-requisitos: Conhecimento detalhado dos diferentes tipos de mármore para criar receitas específicas de PLC para velocidade de correia e pressão. Veja nosso Guia Profissional de Identificação de Pedra para mais informações.

Caso C: Distribuidor Atacadista de Materiais Mistos

- Estado Inicial: Um distribuidor que trabalha com granito e mármore encontrava na troca de materiais uma grande fonte de tempo de inatividade, limitando flexibilidade e rendimento geral.

- Ação: Implantou um modelo DBMJ-2000-20G/M de 20 cabeças capaz de usar abrasivos Fickert e Frankfurt, com suportes de troca rápida de cabeças.

- Resultado Quantificado: O rendimento total para ambos os tipos de materiais aumentou significativamente. O tempo de troca foi reduzido de mais de duas horas para menos de 30 minutos, permitindo assumir pedidos mais diversos.

- Pré-requisitos: Investimento em um estoque abrangente de abrasivos Fickert e Frankfurt e treinamento cruzado da equipe em ambos os sistemas. Uma visão geral pode ser encontrada em nosso Guia de Máquinas de Polimento de Pedra.

Riscos e Pré-requisitos para o Sucesso

Para alcançar esses resultados, vários fatores operacionais devem ser gerenciados. Investir em um polidor contínuo de lajes é mais do que comprar uma máquina; é uma atualização de todo o seu processo. Considerações-chave incluem:

- Qualidade e Filtragem da Água: Dureza e impurezas da água afetam diretamente as reações químicas dos abrasivos e podem causar manchas ou névoa no produto final. Um sistema de filtragem em circuito fechado é altamente recomendado.

- Compatibilidade de Abrasivos: Usar o tipo ou sequência errada de abrasivo (ex.: Fickert em mármore macio) pode danificar a pedra ou resultar em acabamento ruim. Sempre siga as orientações do fabricante para sua linha série G ou M.

- Variabilidade das Lajes: Espessura ou tensão inconsistente nas lajes pode levar a polimento irregular. Uma máquina de calibração pode ser necessária a montante para resultados ótimos. As janelas de parâmetros para tipos específicos de laje devem ser confirmadas durante a instalação.

- Segurança e Conformidade: São máquinas grandes e potentes. Garantir conformidade com normas de segurança regionais, como o Regulamento de Máquinas da UE 2023/1230, é essencial para a segurança do operador e operação legal. Isso inclui proteção adequada, botões de emergência e protocolos de segurança elétrica.

Perguntas Frequentes

Como escolher entre uma máquina de polimento de 12, 16 ou 20 cabeças?

A escolha depende do seu material principal e metas de rendimento. Para pedras mais macias como mármore ou necessidades de menor volume, uma linha de 12 ou 16 cabeças geralmente é suficiente. Para materiais duros como granito e produção em grande volume visando até 290㎡/h, uma máquina de 16 ou 20 cabeças oferece as etapas necessárias de desbaste e polimento para alcançar acabamento de alto brilho com velocidade.

Qual variação de brilho pode ser alcançada em granito vs. mármore?

Com uma linha contínua devidamente calibrada, você pode esperar um grau muito alto de consistência. No mármore, alcançar acabamento espelhado com variação inferior a ±5 GU é padrão. Para granito, que é mais duro, uma linha série G bem configurada pode alcançar acabamento de alto brilho com variação de ±4 GU ou melhor, dependendo da sequência de abrasivos e qualidade da pedra.

Quando devo trocar os abrasivos durante uma execução?

Os abrasivos são organizados em sequência do grosso ao fino. Normalmente, não são trocados "durante" a execução de uma laje. Em vez disso, a laje passa sob cada cabeça em sucessão. Você substitui tijolos ou discos abrasivos individuais conforme se desgastam, determinado por inspeção visual ou manutenção programada com base no total de metros quadrados processados.

Esta tecnologia pode polir pedra artificial?

Sim, com a seleção correta de abrasivos e configurações de parâmetros, linhas contínuas de polimento são eficazes para pedra artificial (quartzo). No entanto, os aglutinantes de resina na pedra artificial têm propriedades térmicas diferentes das pedras naturais, então velocidades e pressões devem ser ajustadas para evitar superaquecimento ou queima. Um conjunto de parâmetros dedicado é recomendado.

Uma máquina de giro de lajes é necessária?

Uma máquina de giro é opcional, mas altamente recomendada para operações de alto rendimento. Ela automatiza o processo de virar as lajes para polir ambos os lados, reduzindo significativamente o trabalho manual, risco de danos e tempo de inatividade entre os lados. Para oficinas focadas em maximizar lajes por hora, é um componente crítico para eficiência.

Como a qualidade da água afeta o polimento final?

A água atua como refrigerante e lubrificante, além de remover a lama. Alto teor mineral (água dura) pode deixar depósitos químicos ou uma película nebulosa na laje, reduzindo o brilho final. Sólidos suspensos em água reciclada também podem causar riscos. Usar água filtrada ou tratada garante um processo mais limpo e um brilho mais intenso e livre de defeitos.

Como escolher abrasivos Fickert vs. Frankfurt para minha pedra?

A escolha depende do material. Abrasivos Fickert são robustos, blocos retangulares ideais para desbaste de pedras duras e cristalinas como granito. Abrasivos Frankfurt são em formato de cunha e oferecem ação mais suave, sendo perfeitos para polimento de pedras mais macias, à base de calcita, como mármore e travertino.

Quais larguras e espessuras de laje a linha pode processar?

Essas linhas são feitas para lajes industriais padrão, normalmente processando larguras úteis de trabalho de 600 mm a 2100 mm. A espessura aceitável da laje geralmente varia de 15 mm a 50 mm, cobrindo a maioria das aplicações para bancadas, pisos e revestimentos.

Pedra artificial (quartzo) deve usar configurações diferentes de correia e pressão?

Sim, absolutamente. Pedra artificial contém aglutinantes de resina sensíveis ao calor. Requer velocidades de correia mais lentas, menor pressão das cabeças e bom fluxo de água para evitar queima ou descoloração. Abrasivos de resina especialmente desenvolvidos para quartzo devem ser usados para melhores resultados.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português