Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Fresatura pratica per granito, marmo e quarzo. Scopri i range testati di RPM, avanzamento e profondità, le scelte di utensili (sinterizzati, elettrodeposti, PCD) e un processo passo-passo per il taglio lavello con risoluzione dei problemi.

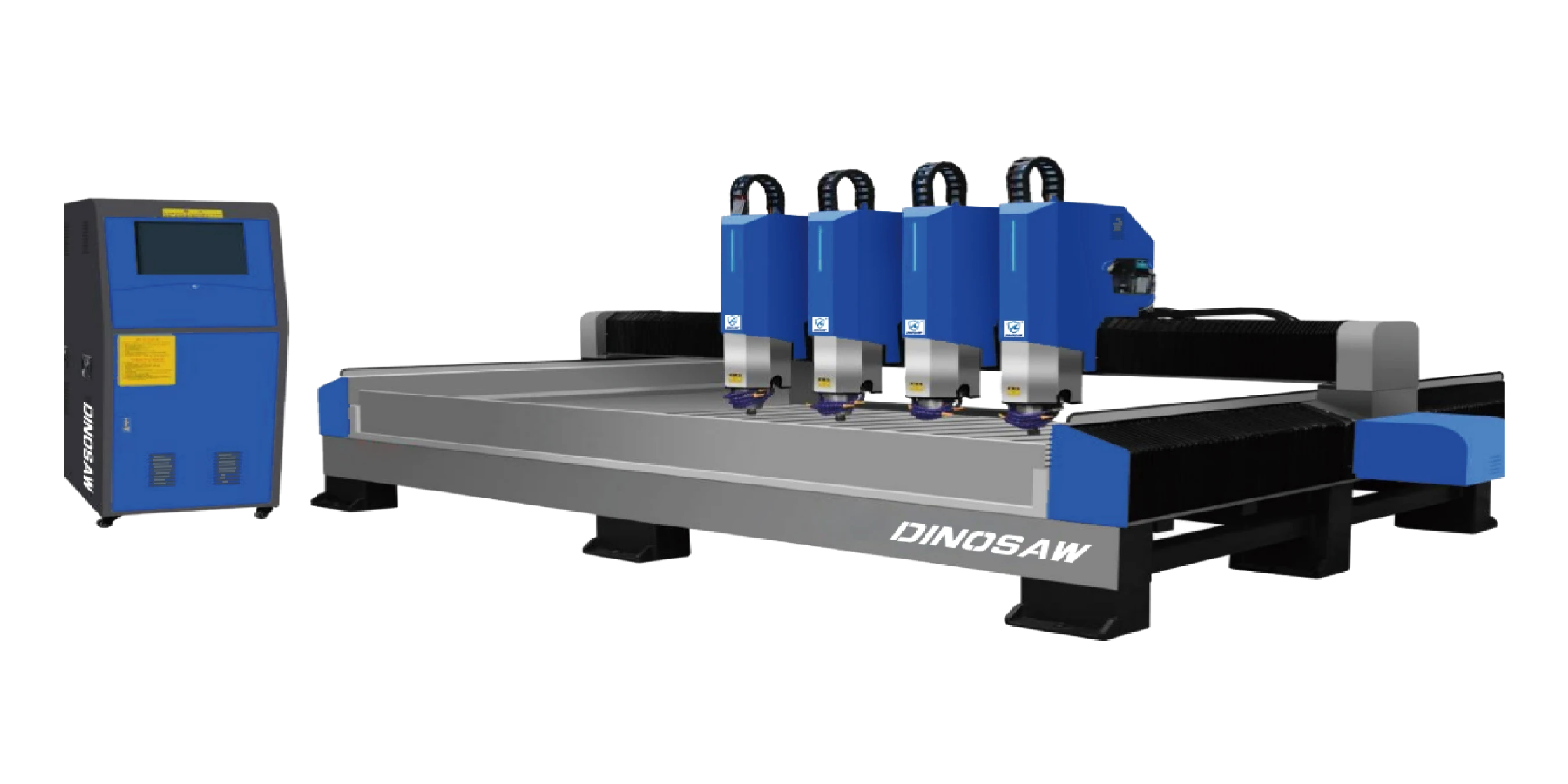

La fresatura CNC per pietra offre ciò che i metodi manuali non possono: tagli precisi e costanti su granito, marmo e quarzo grazie a utensili diamantati controllati dal computer. La tua macchina gestisce tagli per lavelli, incisioni 3D e dettagliate mentre tu ti concentri sulla crescita del business.

Questa guida va dritta al punto su ciò che funziona davvero nelle officine di lavorazione. Troverai parametri testati, utensili comprovati e workflow passo-passo che riducono gli sprechi e aumentano il profitto. Hai bisogno di consigli specifici per il tuo materiale? Consulta i nostri ingegneri che hanno risolto queste sfide centinaia di volte.

Riferimento rapido: Parametri testati per i materiali lapidei più comuni

Impostazioni errate rovinano gli utensili e sprecano lastre costose. Questi parametri funzionano in ambienti produttivi in decine di officine che abbiamo equipaggiato.

| Tipo di materiale | Tipo di utensile | Velocità mandrino (RPM) | Avanzamento (mm/min) | Profondità per passata |

|---|---|---|---|---|

| Granito (Duro & Fragile) | Diamante sinterizzato | 5.000 - 7.000 | 200 - 500 | 1 - 2 mm |

| Marmo (Morbido & Abrasivo) | Elettrodeposto o PCD | 6.000 - 8.000 | 400 - 800 | 2 - 4 mm |

| Quarzo (Alto contenuto di resina) | PCD (Policristallino) | 7.000 - 9.000 | 500 - 1.000 | 1,5 - 3 mm |

Testa sempre prima su materiale di scarto. Diametro dell'utensile, rigidità della macchina e flusso del refrigerante influenzano queste impostazioni.

Scegli l'utensile diamantato giusto: i tuoi risultati dipendono da questo

La scelta dell'utensile determina il successo del lavoro. Ogni utensile diamantato è pensato per materiali e applicazioni specifiche. Tieni a magazzino i giusti Utensili diamantati e potrai gestire qualsiasi progetto.

Punte diamantate sinterizzate: pensate per la produzione intensiva

Le punte sinterizzate fondono particelle di diamante in strati di matrice metallica. Man mano che lo strato esterno si consuma, nuovi diamanti si espongono. Questo design autoaffilante gestisce fresature su granito, incisioni profonde e rimozione di materiale senza frequenti cambi utensile. Usale per: fresatura di canali su piani cucina in granito, incisioni architettoniche 3D, produzioni ad alto volume.

Punte diamantate elettrodeposte: precisione per dettagli fini

Gli utensili elettrodeposti fissano uno strato singolo di diamante sulla superficie di taglio tramite nichelatura. Offrono bordi affilati ideali per incisioni su marmo, lavori di testo dettagliati e passate di finitura dove la qualità superficiale è fondamentale. Usali per: incisioni su lapidi, intarsi decorativi in marmo, profilatura finale su pietre morbide.

Punte PCD: specialiste del quarzo

Gli utensili in diamante policristallino (PCD) hanno punte sintetiche brasate su corpi in carburo. L'eccezionale conducibilità termica previene il surriscaldamento che scioglie la resina del quarzo. Usali ad alta velocità per tagli puliti su pietra composita tutto il giorno. Usali per: taglio Caesarstone e Silestone, lavorazione veloce del quarzo, qualsiasi pietra ingegnerizzata con resina.

V-Carving e Punte per incisione: linee nette sempre

Le punte per venature e incisori utilizzano punte appuntite a V per creare linee nette e motivi dettagliati. L'angolo della V determina larghezza e profondità del taglio, offrendo controllo preciso su dettagli artistici e chiarezza del testo.

Tagli lavello perfetti: processo professionale passo-passo

I tagli per lavello richiedono precisione – non si può correggere un errore su una lastra di granito da 2.000€. Questo processo elimina le incertezze e garantisce risultati costanti. Per tutti i dettagli, consulta la nostra Guida CNC per taglio lavello: il manuale del marmista 2025

Step 1: Acquisizione digitale del modello

Misura due volte, taglia una: qui vale più che mai. Usa sistemi di modellazione digitale (laser o sonda) per acquisire le misure esatte del lavello. Importa queste misure nel tuo software CAM per generare percorsi utensile e G-code precisi.

Step 2: Fissaggio della lastra con sistema a vuoto

Ogni movimento rovina il taglio. Posiziona pod a vuoto strategicamente sul piano macchina per mantenere la lastra di granito perfettamente piatta e immobile. Testa la forza di aspirazione prima di iniziare – una lastra da 3 cm pesa oltre 90 kg e genera forti sollecitazioni di taglio.

Step 3: Setup e calibrazione utensili

Monta prima la punta da sgrossatura diamantata sinterizzata da 1/2" (12mm). Usa il sensore automatico della macchina per calibrare l'altezza esatta. La misurazione precisa della lunghezza utensile garantisce profondità di taglio uniforme per tutto il processo.

Step 4: Esecuzione passata di sgrossatura

Avvia il programma di sgrossatura con flusso continuo di refrigerante diretto sul punto di taglio. Il CNC rimuove materiale con passate leggere (1-2mm su granito) per evitare stress sull'utensile e scheggiature della pietra. Meglio molte passate leggere che rimuovere troppo materiale in una volta sola.

Step 5: Passata di finitura per bordi puliti

Dopo il cambio utensile automatico, esegui la passata finale a velocità ridotta. Si ottengono bordi lisci e privi di scheggiature, pronti per la lucidatura – senza bisogno di lavorazioni manuali.

Risolvi i problemi comuni prima che ti costino caro

Anche la programmazione perfetta non evita ogni imprevisto. Ecco come i marmisti esperti diagnosticano e risolvono rapidamente.

Scheggiatura dei bordi e rottura

Sintomi: Bordi ruvidi e scheggiati sulla superficie superiore del taglio.Soluzioni: Controlla prima l'affilatura dell'utensile – le punte usurate causano la maggior parte delle scheggiature. Riduci l'avanzamento del 15-20% nelle passate di finitura. Passa a punte down-cut o compressione che spingono il materiale verso l'interno nell'ultima passata.

Usura rapida degli utensili

Sintomi: Le punte diamantate si consumano più velocemente del previsto.Soluzioni: Un raffreddamento insufficiente causa l'80% dei guasti prematuri. Dirigi i getti di refrigerante direttamente sul punto di contatto utensile-pietra. Studi di ScienceDirect confermano che un raffreddamento efficace prolunga notevolmente la vita degli utensili diamantati. Verifica che gli RPM del mandrino rientrino nelle specifiche del produttore.

Inaccuratezza dimensionale

Sintomi: Il taglio non corrisponde alle misure del modello.Soluzioni: Controlla la macchina per gioco nei movimenti di portale o mandrino. Calibra tutti gli assi secondo le procedure del produttore. Verifica che gli offset utensile nel programma CAM corrispondano alle dimensioni reali dell'utensile.

Requisiti macchina: cosa funziona davvero per la pietra

Non tutte le CNC sono adatte alla lavorazione della pietra. Le officine professionali necessitano di macchine progettate per questo, a volte evolvendosi in soluzioni avanzate come il Robot per la levigatura e lucidatura della pietra .

Struttura robusta

Il taglio della pietra genera forti vibrazioni che compromettono la precisione sulle macchine leggere. Le CNC professionali per pietra utilizzano telai in acciaio distensionato e portali rigidi che mantengono la precisione anche sotto carico.

Mandrino potente raffreddato ad acqua

Mandrini da 10+ HP con raffreddamento ad acqua spingono gli utensili diamantati nel granito senza fermarsi. I mandrini raffreddati ad aria si surriscaldano rapidamente e cedono sotto carico continuo.

Sistema professionale di gestione dell'acqua

Il flusso continuo di refrigerante mantiene gli utensili freddi e rimuove le particelle abrasive. Un sistema a circuito chiuso con filtrazione conserva l'acqua e protegge i componenti della macchina dal fango. Secondo le linee guida OSHA, un sistema idrico adeguato controlla anche la polvere di silice cristallina – un grave rischio per la salute nella lavorazione della pietra.

Domande frequenti

Qual è la principale differenza tra fresatura CNC per pietra e per legno?

La fresatura CNC per pietra richiede utensili diamantati, velocità mandrino molto inferiori (5.000-9.000 RPM contro oltre 18.000 per il legno) e telai macchina molto più pesanti. Le sollecitazioni e vibrazioni della pietra richiedono una struttura robusta che i router per legno non possono offrire.

Posso incidere foto su granito con un router CNC?

Sì, l'incisione fotografica dettagliata funziona bene su granito usando punte diamantate a trascinamento o V-bit fini. Converti le foto in heightmap in scala di grigi con software dedicato, poi genera percorsi utensile dove la profondità varia per creare sfumature e dettagli.

Quanto durano le punte diamantate CNC per pietra?

Le punte sinterizzate di alta qualità per granito durano tipicamente 100-200 metri lineari, mentre le punte elettrodeposte per lavori dettagliati su marmo vanno sostituite dopo 30-50 metri. Il raffreddamento corretto è il fattore più importante per massimizzare la durata degli utensili.

Qual è lo spessore minimo di pietra che si può fresare in sicurezza?

Generalmente 2 cm (¾ pollice) minimo per la maggior parte delle lavorazioni CNC. Materiali più sottili come piastrelle in porcellana da 1 cm richiedono supporto a vuoto totale e avanzamenti/profondità di taglio molto ridotti per evitare rotture.

Serve una CNC a 5 assi per la fresatura della pietra?

CNC a 3 assi gestiscono perfettamente la maggior parte dei lavori 2D come tagli per piani cucina. Macchine a 5 assi permettono incisioni 3D complesse, sottosquadri e profili inclinati senza riposizionare la lastra. Per officine che puntano su elementi architettonici o sculture personalizzate, il 5 assi è un investimento giustificato.

Che manutenzione richiede un router CNC per pietra?

Quotidiana: pulizia del fango di lavorazione e controllo livelli refrigerante. Settimanale: lubrificazione guide lineari e viti a ricircolo, ispezione pod a vuoto, pulizia del sistema di filtrazione acqua. Mensile: controllo eccentricità mandrino e verifica calibrazione macchina per mantenere la precisione.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português