Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

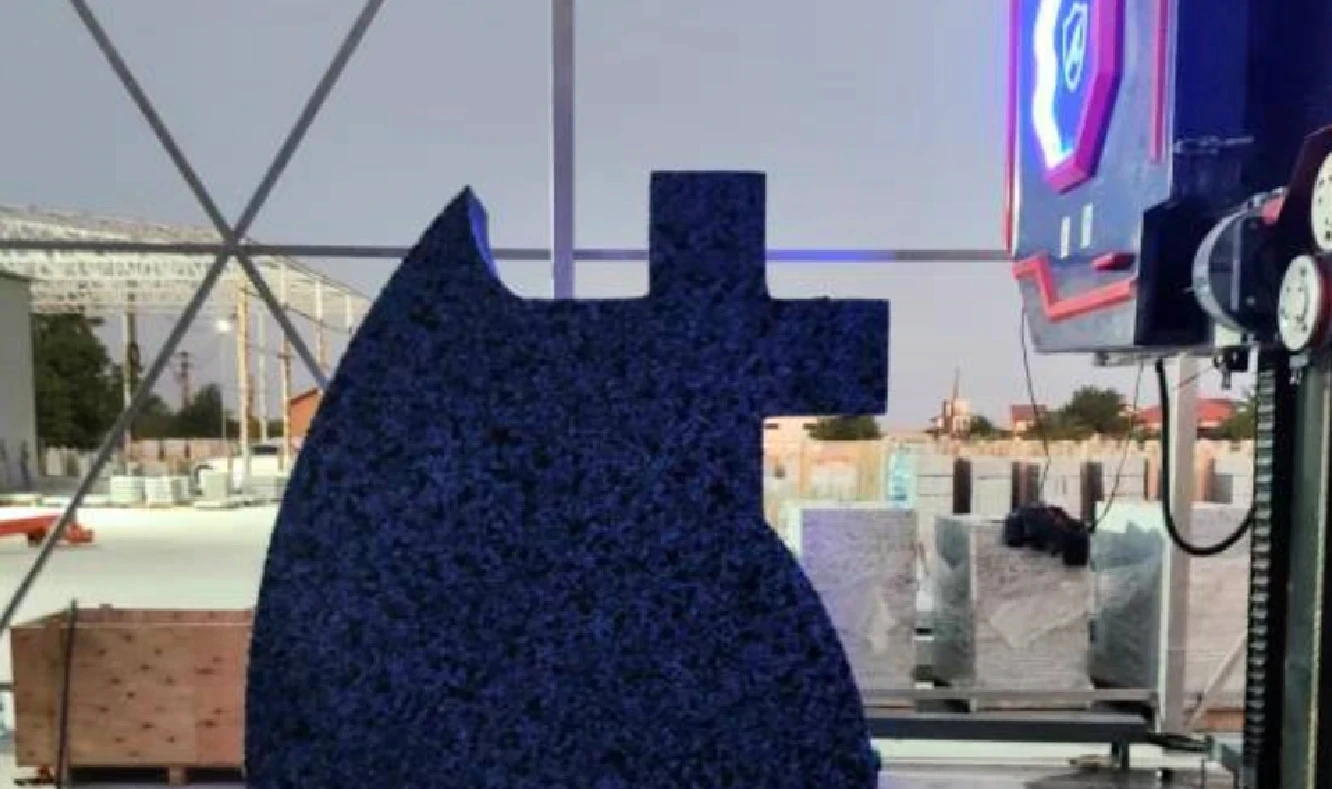

Scopri le tecniche di taglio con Monofilo CNC a filo diamantato per la realizzazione di monumenti personalizzati. Ottieni una precisione superiore del 90% e una produzione 300% più veloce. Guida completa alla scelta delle attrezzature e alle operazioni.

I macchinari a filo diamantato CNC offrono una precisione superiore del 90% e una produzione 300% più rapida rispetto ai metodi tradizionali di taglio per monumenti. Gli artigiani di oggi riescono a realizzare tagli curvi complessi, profili multi-angolo e design intricati che le attrezzature convenzionali non possono gestire.

La produzione di monumenti personalizzati affronta tre ostacoli principali: realizzare tagli curvi precisi per lapidi a forma di cuore, mantenere la qualità costante tra i lotti e ridurre al minimo gli scarti su blocchi di granito costosi. La tecnologia a filo CNC elimina tutti e tre i problemi, dimezzando i tempi di completamento dei progetti.

Taglio monumenti personalizzati con Macchinari a filo CNC: Vantaggi & Applicazioni

Le sfide del taglio monumenti personalizzati: Curve complesse, multi-angoli, incastri di precisione

I tradizionali telai falliscono sulle curve oltre i 15 gradi, costringendo gli artigiani a costosi lavori di rifinitura manuale.

Lapidi a forma di cuore, sculture di angeli e panche commemorative curve richiedono tagli a raggio continuo da 50mm a 2000mm di diametro. La tecnologia a filo mantiene una tolleranza costante di 1mm su geometrie complesse, eliminando lavorazioni secondarie che aggiungono 3-4 ore per pezzo.

Esempi di sfide tecniche:

- Panche commemorative curve: Raggio continuo di 1200mm con precisione ±0,3mm

- Dettagli ali d'angelo: Spessore variabile da 25mm a 150mm nello stesso pezzo

- Monumenti a più livelli: Componenti ad incastro con tolleranze di giunzione precise

- Bordi smussati: Smussi a 45° con larghezza costante su superfici curve

Vantaggi tecnici dei Macchinari a filo CNC

- Vantaggio di precisione: Ripetibilità di 1mm su tutta la produzione elimina problemi di incastro durante l'assemblaggio dei monumenti. I metodi tradizionali raggiungono solo ±2-3mm di tolleranza, generando molto lavoro manuale che aumenta i tempi di produzione del 40-60%.

- Risparmio di materiale: Riduzione degli scarti del 15-20% grazie a percorsi di taglio ottimizzati e larghezza minima del taglio (diametro filo 0,8-1,2mm contro spessore lama 3-6mm). Su un blocco di granito da $500, si risparmiano $75-100 di materiale per pezzo.

Confronto prestazionale: Macchinari a filo CNC vs Metodi tradizionali

| Metrica | Macchinari a filo CNC | Telaio | Utensili manuali |

|---|---|---|---|

| Precisione di taglio | ±1mm | ±2-3mm | ±5-10mm |

| Finitura superficiale | Ra 0,8-1,6μm | Ra 3,2-6,3μm | Ra 12,5-25μm |

| Curve complesse | Qualsiasi raggio | Limitato a 200mm+ | Qualità irregolare |

Scenari applicativi

Le lapidi a forma di cuore rappresentano il 25% degli ordini di monumenti personalizzati secondo i dati del settore. Queste richiedono tagli curvi continui con transizioni fluide tra sezioni convesse e concave. I macchinari a filo CNC completano questi tagli in 45 minuti contro le 4-6 ore dei metodi tradizionali.

Le sculture di angeli e gli elementi decorativi necessitano tagli a spessore variabile—da dettagli di ali da 15mm a sezioni di corpo da 200mm nello stesso pezzo. La tecnologia a filo mantiene la qualità costante su tutte le variazioni di spessore, eliminando la necessità di tagli a gradini richiesta da altri metodi.

Guida alla scelta dei Macchinari a filo per diverse esigenze

Perché scegliere Macchinari a filo CNC

La fabbricazione di monumenti personalizzati richiede la precisione CNC perché le pietre commemorative hanno un valore emotivo—gli errori non si possono correggere o nascondere facilmente. Le attrezzature manuali e semiautomatiche non garantiscono la costanza necessaria per set di monumenti multi-pezzo dove i componenti devono combaciare perfettamente.

Garanzia di qualità tramite automazione: i sistemi CNC eliminano l'errore umano nei tagli complessi, mantengono parametri costanti su tutta la produzione e forniscono report di taglio documentati per la certificazione della qualità. Questa automazione è fondamentale quando si lavorano blocchi di granito da $300-800 ciascuno.

Matrice di raccomandazione delle attrezzature per scala produttiva

| Configurazione | Macchinario a filo verticale | Monofilo CNC standard | Macchinario Pro per grandi produzioni |

|---|---|---|---|

| Utente target | Piccoli laboratori (1-3 pezzi/giorno) | Artigiani medi (5-15 pezzi/giorno) | Industrie (50+ pezzi/giorno) |

| Area di taglio | 1000*900*300mm | 2400*2000*1200mm | 3500*1500*2500mm |

| Capacità produttiva | 1 monumento per ciclo | 9 monumenti contemporaneamente | 15+ monumenti contemporaneamente |

| Ideale per | Pezzi unici su misura, mercato locale | Fornitori regionali, design personalizzati | Grandi commesse, produzione per export |

Hai bisogno di aiuto per scegliere la configurazione giusta per il tuo volume produttivo?

I nostri esperti tecnici offrono consulenza gratuita per analizzare le tue esigenze specifiche e raccomandare la soluzione ottimale.Contatta un esperto tecnico su WhatsApp

Processo operativo per il taglio di monumenti personalizzati

Fase 1: Preparazione e importazione dei file di progetto (supporto CAD, DXF)

La preparazione dei file riduce i tempi di setup del 75% quando i disegni includono scala corretta e ottimizzazione dei percorsi utensile. I sistemi CNC DINOSAW accettano file AutoCAD DXF standard, file Rhino 3DM e formati SketchUp SKP senza conversione.

Checklist preparazione file:

- Scala disegno: 1:1 dimensioni reali in millimetri

- Ottimizzazione percorso di taglio: Minimizzare i cambi di direzione del filo

- Tolleranze materiale: Aggiungere 2-3mm per le finiture

- Punti di riferimento: Stabilire un sistema di coordinate chiaro

- Organizzazione layer: Separare i percorsi di taglio per priorità

Fase 2: Fissaggio materiale e impostazione percorso di taglio

Un corretto fissaggio previene il 95% degli errori di taglio garantendo la stabilità del materiale durante il ciclo. Gli ingegneri installatori DINOSAW offrono 3 giorni di formazione in loco su scelta dei fissaggi, distribuzione della forza di serraggio e tecniche di eliminazione delle vibrazioni. I parametri vengono calibrati in base alle caratteristiche della pietra e alla geometria del monumento.

Fase 3: Taglio automatico e monitoraggio qualità

Il monitoraggio automatico della qualità previene i difetti durante il taglio invece di scoprirli a posteriori. Sensori in tempo reale controllano la tensione del filo (tolleranza ±5N), le variazioni di velocità di taglio e le vibrazioni del materiale per individuare problemi prima che influenzino la qualità del pezzo.

Ciclo tipico di taglio: Setup e programmazione (15 minuti), taglio automatico (45-90 minuti a seconda della complessità), ispezione qualità (10 minuti). Tempo totale per una lapide personalizzata: 70-115 minuti contro le 6-8 ore dei metodi tradizionali.

Problemi comuni di taglio & soluzioni rapide

Problemi di qualità nel taglio personalizzato

| Problema | Causa | Soluzione | Prevenzione |

|---|---|---|---|

| Scheggiatura bordi | Velocità eccessiva | Ridurre la velocità | Modulare la velocità vicino ai bordi |

| Deriva dimensionale | Deflessione del filo | Aumentare la tensione | Allineamento corretto delle guide |

| Rugosità superficiale | Segmenti di filo usurati | Sostituire la sezione di filo | Monitorare la distanza di taglio |

| Rottura del filo | Tensione eccessiva | Ridurre la tensione | Aumentare la tensione gradualmente |

Problemi operativi dell'attrezzatura

- Errori di programma: Causano il 35% dei ritardi di setup nelle nuove installazioni. Problemi più comuni: riferimento errato del sistema di coordinate e parametri di spessore materiale mancanti. Soluzione: Utilizzare template di setup standardizzati e verificare le coordinate con misurazioni manuali prima di avviare il ciclo automatico.

- Allentamento dei fissaggi: Causa il 15% degli errori dimensionali. Prevenzione: Applicare composto frenafiletti sui bulloni di serraggio e controllare i fissaggi a metà ciclo per lavorazioni superiori a 60 minuti. Punti critici di controllo: 25%, 50% e 75% del completamento.

Consigli per ottimizzare l'efficienza

- Ottimizzazione sequenza di taglio: Aumenta la produttività del 25-30% riducendo i tempi di setup tra i pezzi. Inizia dai pezzi più grandi/complessi quando il filo è nuovo, termina con i tagli semplici che tollerano una leggera usura del filo.

- Organizzazione dei lotti: Raggruppa materiali simili (tutto granito, poi marmo), ordina per profondità di taglio (prima i tagli profondi), e sequenzia per complessità geometrica (curve complesse prima dei tagli diritti). Questo riduce i cambi di parametro e mantiene la qualità costante.

Sicurezza operativa & manutenzione delle attrezzature

Requisiti di sicurezza per laboratori di monumenti

L'esposizione alla polvere di granito richiede protezioni specialistiche oltre ai normali dispositivi di sicurezza. Il taglio a filo genera il 60-80% in meno di polveri rispetto al taglio con lama, ma necessita comunque di sistemi di ventilazione adeguati con pressione negativa e filtrazione particellare al 99,5% per particelle ≥0,3 micron.

Dispositivi di sicurezza essenziali:

- Protezione occhi (certificazione Z87.1)

- Protezione respiratoria (filtri P100 minimo)

- Protezione uditiva (NRR 25+ per operazioni di taglio)

- Guanti antitaglio (livello ANSI A4) per la gestione del filo

L'area di lavoro deve avere sistemi di arresto di emergenza accessibili entro 2 secondi da qualsiasi posizione operativa.

Manutenzione quotidiana & prevenzione guasti

La manutenzione quotidiana previene il 90% dei fermi imprevisti seguendo procedure sistematiche. Controlli critici giornalieri: calibrazione tensione filo, allineamento ruote guida, portata del sistema di raffreddamento (8-12 L/min) e pulizia dell'area di taglio.

Programma di manutenzione predittiva:

- Settimanale: Lubrificazione sistemi di trasmissione

- Mensile: Calibrazione precisione di posizionamento (tolleranza ±0,05mm)

- Trimestrale: Sostituzione filtri del refrigerante

- Semestrale: Ispezione professionale da tecnici certificati

Sistema CNC DINOSAW proprietario: padronanza operativa in 5 minuti

Interfaccia operativa semplificata

I sistemi CNC DINOSAW eliminano la complessità della programmazione grazie all'automazione intelligente che converte direttamente i file CAD in istruzioni di taglio. Gli operatori raggiungono la produttività in 5 minuti di formazione contro le 40-60 ore richieste dalla programmazione CNC tradizionale.

L'interfaccia intuitiva guida l'utente in tre semplici passaggi: importazione file, selezione materiale e avvio taglio. Nessuna programmazione G-code, nessuna tabella parametri complessa, nessuna esigenza di formazione tecnica. Questa semplificazione riduce i costi di formazione dell'85% e permette la formazione incrociata rapida di più operatori.

Processo operativo in 5 minuti:

- Fase 1 : Importa file DXF tramite interfaccia drag-and-drop

- Fase 2: Seleziona il tipo di materiale dal menu a tendina (granito/marmo/ardesia)

- Fase 3: Posiziona il materiale e fissalo con la guida del sistema

- Fase 4: Verifica l'anteprima del percorso di taglio e premi avvio

- Fase 5: Monitora l'avanzamento automatico del taglio dalla dashboard

Impostazioni parametriche intelligenti

L'ottimizzazione intelligente dei parametri elimina le ipotesi regolando automaticamente velocità di taglio, tensione del filo e avanzamento in base alle caratteristiche del materiale e alla complessità geometrica. Il sistema mantiene un database di parametri ottimali per oltre 200 tipi di pietra e scenari di taglio.

Regolazione automatica dei parametri:

- Ottimizzazione velocità filo per durezza materiale (0,4-1,2 m/s)

- Regolazione tensione per stabilità di taglio (150-220N)

- Regolazione flusso refrigerante (6-15 L/min)

- Modifica avanzamento per requisiti di finitura superficiale

Questa automazione garantisce risultati costanti indipendentemente dall'esperienza dell'operatore.

Clicca per scoprire altre storie di successo dei clienti che utilizzano il nostro monofilo CNC

Domande frequenti

Quale precisione di taglio possono raggiungere i macchinari a filo CNC per monumenti?

I macchinari a filo CNC raggiungono una ripetibilità di ±0,1mm su tutta la produzione con finitura superficiale Ra 0,8-1,6μm. Questa precisione elimina problemi di incastro durante l'assemblaggio e riduce i tempi di finitura del 70-80% rispetto ai metodi tradizionali. Le zone critiche come le superfici di giunzione mantengono la costanza entro 0,05mm di variazione.

Come si confrontano i costi di taglio a filo con i metodi tradizionali di fabbricazione monumenti?

Il taglio a filo riduce gli scarti di materiale del 15-20% e i costi di manodopera del 60-75% grazie all'automazione e alla precisione. L'investimento iniziale nell'attrezzatura si ripaga tipicamente in 6-12 mesi per strutture che lavorano oltre 50 monumenti al mese.

Quali tipi di design monumentali sono adatti al taglio con macchinari a filo CNC?

I macchinari a filo CNC gestiscono qualsiasi geometria 2.5D inclusi lapidi curve, bordi smussati e profili complessi. Spessore massimo di taglio: varia in base al modello (da 300mm a 2300mm). Applicazioni ideali: memoriali a cuore, panche curve, sculture di angeli e set monumentali multi-componente con incastri di precisione.

Quale formazione è richiesta per operare sistemi CNC DINOSAW?

I sistemi DINOSAW richiedono solo 3-5 ore di formazione base grazie all'interfaccia semplificata e ai parametri automatici. Non serve conoscenza di programmazione—gli operatori importano direttamente i file CAD e selezionano il materiale dal menu. La formazione in loco inclusa con l'installazione copre procedure di sicurezza, manutenzione ordinaria e protocolli di troubleshooting.

Quali materiali lapidei sono ideali per la tecnologia a filo diamantato?

Tutte le pietre monumentali comuni come granito (durezza 6-7), marmo (durezza 3-4) e ardesia (durezza 3-6) si tagliano efficacemente con la giusta regolazione dei parametri. Il granito offre la miglior resa economica per il suo valore e le esigenze di precisione. Pietre abrasive come la quarzite richiedono una sostituzione più frequente del filo ma garantiscono ottima qualità superficiale.

Come scelgo la dimensione giusta del macchinario a filo per il mio volume produttivo?

La scelta dipende dal volume giornaliero e dalla dimensione massima dei monumenti. Le macchine verticali sono ideali per 1-7 pezzi/giorno (piccoli laboratori), il CNC standard per 7-20 pezzi/giorno (artigiani regionali), la serie Pro per oltre 20 pezzi/giorno (produzione industriale). Considera le dimensioni massime dei monumenti e le prospettive di crescita per dimensionare l'attrezzatura.

Quali sono le esigenze di manutenzione dei macchinari a filo CNC?

La manutenzione quotidiana richiede 15-20 minuti tra controllo tensione filo, verifica livello refrigerante e pulizia area di taglio. Le attività settimanali includono lubrificazione e verifica allineamento guide. La calibrazione mensile assicura la precisione di taglio. I costi annuali di manutenzione sono tipicamente il 3-5% del valore dell'attrezzatura, inclusi consumabili, assistenza professionale e ricambi.

I macchinari a filo possono tagliare più monumenti contemporaneamente?

Sì, i macchinari CNC più grandi tagliano più pezzi contemporaneamente se fissati correttamente. Le macchine standard gestiscono 3-9 monumenti per ciclo, le Pro-series lavorano 15-25 pezzi a seconda di dimensioni e complessità. Il batch processing riduce i tempi di setup per pezzo e massimizza l'efficienza produttiva per i design standard.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português