Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Aprenda técnicas com serra de fio diamantado CNC para corte personalizado de monumentos. Alcance 90% mais precisão e produção 300% mais rápida. Guia completo de seleção de equipamentos e operação.

As serras de fio diamantado CNC oferecem 90% mais precisão e produção 300% mais rápida do que métodos tradicionais de corte de monumentos. Os fabricantes de pedras memoriais de hoje conseguem cortes curvos complexos, perfis multiangulares e designs intrincados que equipamentos convencionais simplesmente não conseguem realizar.

A produção personalizada de monumentos enfrenta três grandes obstáculos: criar cortes curvos precisos para lápides em formato de coração, manter a qualidade consistente entre lotes e minimizar o desperdício em blocos de granito caros. A tecnologia da serra de fio elimina todos esses problemas, reduzindo pela metade o tempo de conclusão dos projetos.

Corte Personalizado de Monumentos com Serra de Fio CNC: Vantagens & Aplicações

Desafios do Corte Personalizado de Monumentos: Curvas Complexas, Multiângulos, Ajuste de Precisão

Serras de fita tradicionais falham em curvas acima de 15 graus, forçando os fabricantes a trabalhos manuais caros de acabamento.

Lápides em formato de coração, esculturas de anjos e bancos memoriais curvos exigem cortes de raio contínuo de 50mm a 2000mm de diâmetro. A tecnologia da serra de fio mantém tolerância consistente de 1mm em geometrias complexas, eliminando usinagem secundária que adicionaria 3-4 horas por peça.

Exemplos de Desafios Técnicos:

- Bancos memoriais curvos: Raio contínuo de 1200mm exigindo precisão de ±0,3mm

- Detalhes de asas de anjo: Espessura variável de 25mm a 150mm em uma única peça

- Monumentos em vários níveis: Componentes interligados com tolerâncias de encaixe precisas

- Bordas chanfradas: Chanfros de 45 graus mantendo largura consistente em superfícies curvas

Vantagens Técnicas da Serra de Fio CNC

- Vantagem de precisão: Repetibilidade de 1mm em toda a produção elimina problemas de encaixe durante a montagem do monumento. Métodos tradicionais atingem apenas tolerância de ±2-3mm, gerando trabalho manual extensivo e aumentando o tempo de produção em 40-60%.

- Conservação de material: Redução de desperdício de 15-20% por meio de trajetórias de corte otimizadas e largura mínima de corte (fio de 0,8-1,2mm de diâmetro vs. lâmina de 3-6mm de espessura). Em um bloco típico de granito de $500, isso representa uma economia de $75-100 por peça.

Comparativo de Desempenho: Serra de Fio CNC vs Métodos Tradicionais

| Métrica | Serra de Fio CNC | Serra de Fita | Ferramentas Manuais |

|---|---|---|---|

| Precisão de Corte | ±1mm | ±2-3mm | ±5-10mm |

| Acabamento Superficial | Ra 0,8-1,6μm | Ra 3,2-6,3μm | Ra 12,5-25μm |

| Curvas Complexas | Qualquer raio | Limitado a 200mm+ | Qualidade irregular |

Cenários de Aplicação

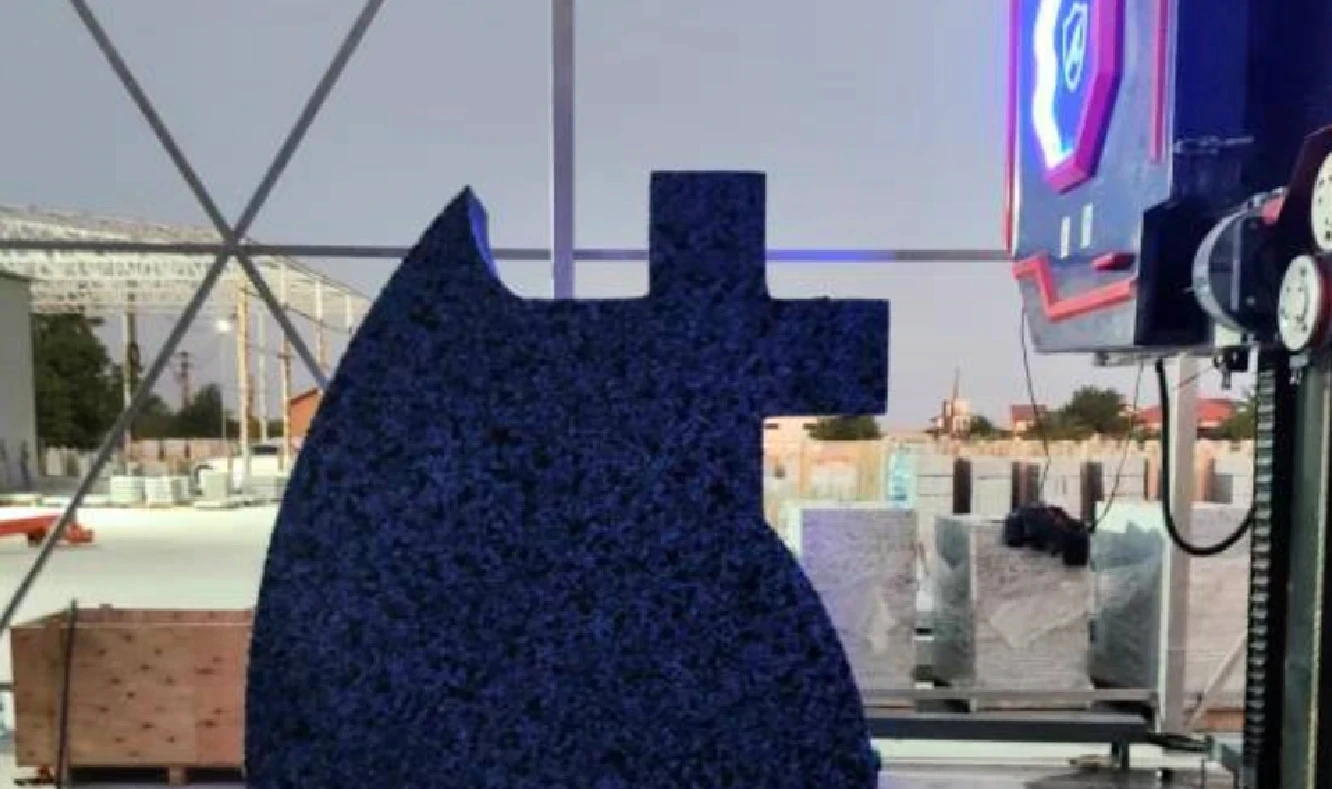

Lápides em formato de coração representam 25% dos pedidos de monumentos personalizados segundo dados do setor. Elas exigem cortes curvos contínuos com transições suaves entre seções convexas e côncavas. As serras de fio CNC realizam esses cortes em 45 minutos contra 4-6 horas dos métodos tradicionais.

Esculturas de anjos e elementos decorativos exigem cortes de espessura variável—de detalhes de asas de 15mm a seções de corpo de 200mm na mesma peça. A tecnologia da serra de fio mantém a qualidade do corte consistente em toda a variação de espessura, eliminando o corte em degraus exigido por outros métodos.

Guia de Seleção de Serra de Fio para Diferentes Necessidades

Por Que Escolher Serras de Fio CNC

A fabricação personalizada de monumentos exige precisão CNC porque pedras memoriais têm valor emocional—erros não podem ser facilmente corrigidos ou ocultados. Equipamentos manuais e semiautomáticos não atingem a consistência necessária para conjuntos de monumentos onde os componentes precisam se encaixar perfeitamente.

Garantia de qualidade via automação: sistemas CNC eliminam erro humano em cortes complexos, mantêm parâmetros consistentes durante toda a produção e fornecem relatórios documentados para garantia de qualidade. Essa automação é fundamental ao processar blocos de granito caros, de $300-800 cada.

Matriz de Recomendação de Equipamentos por Porte de Fábrica

| Configuração | Serra de Fio Vertical | Serra de Fio CNC Padrão | Máquina Pro de Grande Porte |

|---|---|---|---|

| Público-alvo | Pequenas marmorarias (1-3 peças/dia) | Marmoristas médios (5-15 peças/dia) | Fabricantes industriais (50+ peças/dia) |

| Área de Corte | 1000*900*300mm | 2400*2000*1200mm | 3500*1500*2500mm |

| Capacidade de Produção | 1 monumento por vez | 9 monumentos simultaneamente | 15+ monumentos simultaneamente |

| Melhor Para | Peças únicas sob medida, mercado local | Fornecedores regionais, projetos personalizados | Grandes contratos, produção para exportação |

Precisa de ajuda para escolher a configuração ideal para seu volume de produção?

Nossos especialistas técnicos oferecem consultoria gratuita para analisar suas necessidades e recomendar o equipamento mais adequado.Fale com um Especialista Técnico via WhatsApp

Processo Operacional do Corte de Monumentos Personalizados

Passo 1: Preparação e Importação do Arquivo de Desenho (Suporte a CAD, DXF)

A preparação do arquivo reduz o tempo de setup em 75% quando os desenhos incluem escala correta e otimização do caminho da ferramenta. Os sistemas CNC DINOSAW aceitam arquivos AutoCAD DXF, Rhino 3DM e SketchUp SKP sem necessidade de conversão.

Checklist de Preparação de Arquivos:

- Escala do desenho: 1:1 em milímetros

- Otimização do caminho de corte: Minimizar mudanças de direção do fio

- Folgas de material: Adicionar 2-3mm para acabamento

- Pontos de referência: Estabelecer sistema de coordenadas claro

- Organização de camadas: Separar caminhos de corte por prioridade

Passo 2: Fixação do Material & Configuração do Caminho de Corte

A fixação correta previne 95% dos erros de corte ao garantir estabilidade do material durante todo o ciclo. Engenheiros de instalação DINOSAW fornecem treinamento presencial de 3 dias cobrindo seleção de dispositivos de fixação, distribuição de força de aperto e técnicas para eliminar vibração. Os parâmetros são calibrados conforme características da pedra e geometria do monumento.

Passo 3: Execução Automatizada do Corte & Monitoramento de Qualidade

O monitoramento automatizado de qualidade previne defeitos durante o corte, evitando descobri-los apenas depois. Sensores em tempo real monitoram tensão do fio (tolerância de ±5N), variações de velocidade de corte e vibração do material para detectar problemas antes que afetem a qualidade da peça.

Ciclo típico de corte: Setup e programação (15 minutos), corte automatizado (45-90 minutos dependendo da complexidade), inspeção de qualidade (10 minutos). Tempo total para uma lápide personalizada: 70-115 minutos contra 6-8 horas dos métodos tradicionais.

Problemas Comuns de Corte & Soluções Rápidas

Problemas de Qualidade no Corte Personalizado

| Problema | Causa | Solução | Prevenção |

|---|---|---|---|

| Lasqueamento de borda | Velocidade excessiva | Reduzir velocidade | Reduzir velocidade próximo às bordas |

| Desvio dimensional | Deflexão do fio | Aumentar tensão | Alinhamento correto dos guias |

| Rugosidade superficial | Segmentos de fio desgastados | Substituir seção do fio | Monitorar distância de corte |

| Rompimento do fio | Tensão excessiva | Reduzir tensão | Aumentar tensão gradualmente |

Problemas de Operação do Equipamento

- Erros de programação: Causam 35% dos atrasos de setup em novas instalações. Problemas mais comuns: referência de sistema de coordenadas incorreta e ausência de parâmetros de espessura do material. Solução: Use modelos padronizados de setup e verifique coordenadas com medições manuais antes de iniciar o ciclo automático.

- Afastamento do dispositivo de fixação: Causa 15% dos erros dimensionais. Prevenção: Aplique trava química nos parafusos de fixação e realize checagens intermediárias em ciclos acima de 60 minutos. Pontos críticos: 25%, 50% e 75% de conclusão.

Dicas de Otimização de Eficiência

- Otimização da sequência de corte: Aumenta a produtividade em 25-30% ao reduzir o tempo de setup entre peças. Comece pelas peças maiores/mais complexas quando o fio está mais afiado, finalize com cortes simples que toleram leve desgaste do fio.

- Agrupamento em lotes: Agrupe materiais semelhantes (todo granito, depois mármore), organize por profundidade de corte (cortes profundos primeiro) e sequencie por complexidade geométrica (curvas complexas antes de cortes retos). Isso minimiza mudanças de parâmetros e mantém qualidade consistente.

Operação Segura & Manutenção de Equipamentos

Requisitos de Segurança em Oficinas de Monumentos

A exposição ao pó de granito exige proteção especializada além dos equipamentos de segurança convencionais. O corte com fio gera 60-80% menos poeira suspensa do que o corte com lâmina, mas ainda requer sistemas de ventilação adequados, mantendo pressão negativa e filtragem de partículas com eficiência de 99,5% para partículas ≥0,3 microns.

Equipamentos de segurança essenciais:

- Proteção ocular (classificação Z87.1)

- Proteção respiratória (filtros P100 no mínimo)

- Protetor auricular (NRR 25+ para operações de corte)

- Luvas resistentes a cortes (nível ANSI A4) para manuseio do fio

A área de trabalho deve ter sistemas de parada de emergência acessíveis em até 2 segundos de qualquer posição operacional.

Manutenção Diária & Prevenção de Falhas

A manutenção diária previne 90% das paradas não planejadas quando realizada de forma sistemática. Verificações críticas diárias: calibração da tensão do fio, alinhamento das rodas-guia, vazão do sistema de refrigeração (8-12 L/min) e limpeza da área de corte.

Cronograma de manutenção preditiva:

- Semanal: Lubrificação dos sistemas de acionamento

- Mensal: Calibração da precisão de posicionamento (tolerância de ±0,05mm)

- Trimestral: Troca dos filtros do sistema de refrigeração

- Semestral: Inspeção profissional por técnicos certificados

Sistema CNC DINOSAW Desenvolvido Internamente: Domine a Operação em 5 Minutos

Interface de Operação Simplificada

Os sistemas CNC DINOSAW eliminam a complexidade da programação por meio de automação inteligente que converte arquivos CAD diretamente em instruções de corte. Operadores atingem produtividade em 5 minutos de treinamento, comparado a 40-60 horas exigidas pela programação CNC tradicional.

A interface intuitiva guia o usuário em três passos simples: importação do arquivo, seleção do material e início do corte. Sem programação G-code, sem tabelas complexas de parâmetros, sem necessidade de treinamento técnico. Essa simplificação reduz custos de treinamento em 85% e permite treinamento cruzado rápido de vários operadores.

Processo de Operação em 5 Minutos:

- Passo 1 : Importe o arquivo DXF via interface de arrastar e soltar

- Passo 2: Selecione o tipo de material no menu suspenso (granito/mármore/ardósia)

- Passo 3: Posicione o material e fixe com o setup guiado

- Passo 4: Verifique a pré-visualização do caminho de corte e pressione iniciar

- Passo 5: Monitore o progresso do corte automático no painel

Configurações Inteligentes de Parâmetros

A otimização inteligente de parâmetros elimina suposições ao ajustar automaticamente velocidade de corte, tensão do fio e avanço conforme as características do material e complexidade geométrica. O sistema mantém um banco de dados de parâmetros ideais para mais de 200 tipos de pedra e cenários de corte.

O ajuste automático de parâmetros inclui:

- Otimização da velocidade do fio para dureza do material (faixa de 0,4-1,2 m/s)

- Ajuste de tensão para estabilidade do corte (150-220N)

- Regulação do fluxo de refrigeração (6-15 L/min)

- Modificação da taxa de avanço para requisitos de acabamento superficial

Essa automação garante resultados consistentes independentemente do nível de experiência do operador.

Clique para ver mais Histórias de Sucesso de Clientes usando nossa serra de fio CNC

Perguntas Frequentes

Qual a precisão de corte que as serras de fio CNC podem alcançar em monumentos?

As serras de fio CNC atingem repetibilidade de ±0,1mm em toda a produção, com acabamento superficial de Ra 0,8-1,6μm. Essa precisão elimina problemas de encaixe na montagem do monumento e reduz o tempo de acabamento em 70-80% em comparação aos métodos tradicionais. Zonas críticas de tolerância, como superfícies de encaixe, mantêm consistência dentro de 0,05mm de variação.

Como os custos de corte com serra de fio se comparam aos métodos tradicionais de fabricação de monumentos?

O corte com serra de fio reduz o desperdício de material em 15-20% e os custos de mão de obra em 60-75% graças à automação e precisão. O investimento inicial em equipamento normalmente se paga em 6-12 meses para instalações que processam 50+ monumentos por mês.

Quais tipos de design de monumento são adequados para corte com serra de fio CNC?

As serras de fio CNC lidam com qualquer geometria 2,5D, incluindo lápides curvas, bordas chanfradas e perfis complexos. Espessura máxima de corte: varia conforme o modelo (300mm a 2300mm). Aplicações ideais incluem memoriais em formato de coração, bancos curvos, esculturas de anjos e conjuntos de monumentos multi-componentes que exigem encaixe preciso.

Que treinamento é necessário para operar sistemas de serra de fio CNC DINOSAW?

Os sistemas DINOSAW exigem apenas 3-5 horas de treinamento básico devido à interface simplificada e ajustes automáticos de parâmetros. Não é necessário conhecimento de programação—os operadores importam arquivos CAD diretamente e selecionam o tipo de material em menus suspensos. O treinamento presencial incluso na instalação cobre procedimentos de segurança, manutenção de rotina e protocolos de solução de problemas.

Quais materiais de pedra funcionam melhor com a tecnologia de serra de fio diamantado?

Todos os tipos comuns de pedra para monumentos, incluindo granito (dureza 6-7), mármore (dureza 3-4) e ardósia (dureza 3-6), são cortados de forma eficiente com ajuste adequado de parâmetros. O granito oferece melhor custo-benefício devido ao alto valor do material e exigência de precisão. Pedras abrasivas como quartzito podem exigir troca mais frequente do fio, mas atingem excelente qualidade superficial.

Como determinar o tamanho ideal da serra de fio para meu volume de produção de monumentos?

A seleção da máquina depende do volume diário de produção e do tamanho máximo dos monumentos. Máquinas verticais atendem 1-7 peças/dia (pequenas oficinas), CNC padrão lida com 7-20 peças/dia (fabricantes regionais), Pro-series suporta 20+ peças/dia (produção industrial). Considere as dimensões máximas dos monumentos e projeções de crescimento ao dimensionar o equipamento.

Quais são os requisitos de manutenção das serras de fio CNC?

A manutenção diária leva 15-20 minutos, incluindo verificação da tensão do fio, nível do líquido de refrigeração e limpeza da área de corte. Tarefas semanais incluem lubrificação e verificação do alinhamento dos guias. A calibração mensal garante precisão de corte. Os custos anuais de manutenção geralmente representam 3-5% do valor do equipamento, incluindo consumíveis, serviço profissional e estoque de peças de reposição.

As serras de fio podem cortar vários monumentos ao mesmo tempo?

Sim, serras de fio CNC maiores cortam várias peças simultaneamente quando devidamente fixadas. Máquinas padrão processam 3-9 monumentos por ciclo, máquinas Pro-series processam 15-25 peças dependendo do tamanho e complexidade. O processamento em lote reduz o tempo de setup por peça e maximiza a eficiência para designs padrão de monumentos.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português