Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Um guia completo sobre por que adotar discos de polimento diamantados para granito, mármore e concreto, como implementá-los usando uma escada de granulação de 4 polegadas/100mm e qual ROI esperar.

Discos de polimento diamantados são o caminho mais direto para alcançar acabamentos consistentes, reduzir o tempo de ciclo e diminuir retrabalho em granito, mármore e concreto. Para tomadores de decisão em compras, operações e distribuição, este guia oferece um caminho claro para resultados previsíveis: brilho estável, menos defeitos e operações mais seguras.

Por Que Você Precisa Deste Disco de Diamante & O Que Ele É?

- Por que você precisa: Em comparação com abrasivos genéricos, os discos de diamante reduzem o número de passadas necessárias, estabilizam os níveis de brilho e diminuem as taxas de retrabalho. O resultado são custos mais previsíveis e maior produtividade para sua empresa.

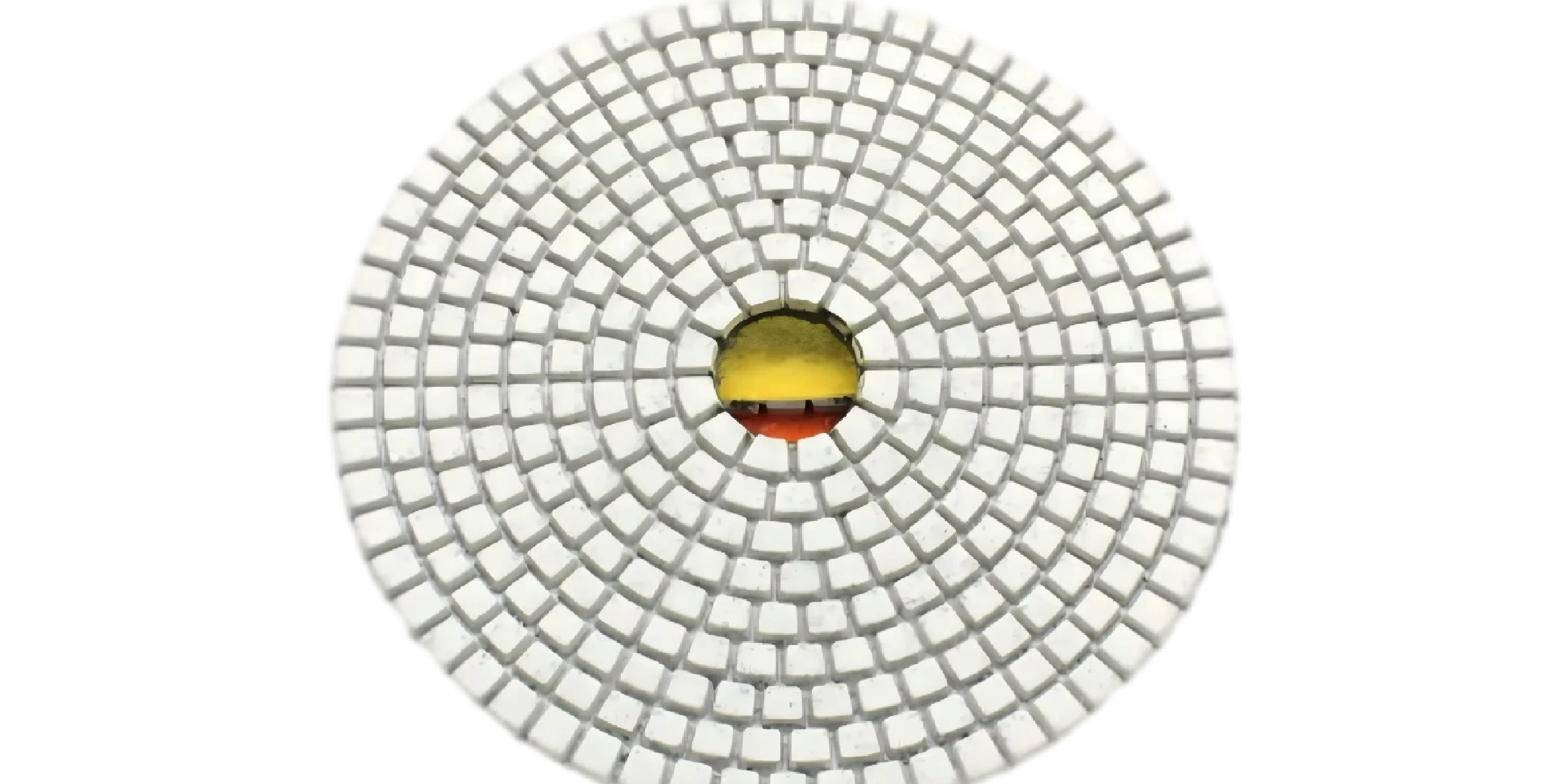

- O que é: Um consumível em camadas com partículas de diamante industrial fixadas em uma liga de resina ou metal. Inclui uma matriz flexível e um sistema de fixação tipo velcro para trocas rápidas, projetado para refinar superfícies duras através de uma sequência definida de granulações (ex.: #50 a #3000).

Como Avaliar & Implementar um Fluxo de Trabalho com Disco de Diamante?

Um processo estruturado de avaliação e implementação em fases minimiza riscos e garante um lançamento bem-sucedido.

- Auditoria de Base: Documente seus KPIs atuais de acabamento (unidades de brilho, taxa de defeitos, tempo de ciclo).

- Seleção & Validação: Escolha o tipo de liga, a sequência de granulações e o modo com base no material; valide em sucata.

- Configuração de POP: Defina RPM, pressão e fluxo de refrigerante conforme as especificações da ferramenta; treine os operadores.

- Controles de Segurança: Garanta conformidade com os limites de exposição à sílica usando métodos úmidos ou ventilação local exaustora.

- Piloto & Implementação: Execute um lote limitado com registro de parâmetros, padronize as configurações bem-sucedidas e replique.

Seu Mapa de Decisão e Guia de Início Rápido

Pronto para começar? Esta seção traz um mapa de decisão simplificado e um checklist para iniciar. Para um passo a passo detalhado, consulte nossos blogs sobre Aplicações & Casos de Uso e nosso Guia de Seleção.

Checklist de Início Rápido: Você Está Pronto?

- [✓] Ambiente: Refrigerante, drenagem e ventilação prontos.

- [✓] Interfaces: Placa de apoio tipo velcro de 4 pol/100mm em boas condições.

- [✓] Segurança: EPI e controles de poeira/lama em conformidade com OSHA em vigor.

- [✓] Parâmetros: Use pontos de partida específicos para o material e valide em sucata.

- [✓] Plano de Passos: Utilize por padrão a escada de 7 etapas (50#→3000#); use caminhos alternativos de 4/5 etapas com disco BUFF para pedras macias e de grão grande.

Guias Detalhados & Recursos

Este guia executivo é complementado por uma série de artigos aprofundados.

- Aplicações & Casos de Discos de Diamante: Uma visão rápida de onde os discos se destacam—pisos, perfilamento de bordas, acabamento de reparos—com sequências práticas de granulações e limites.

- Princípios Técnicos dos Discos de Diamante: Como ligas, granulações, RPM e refrigerante influenciam o acabamento e a repetibilidade; mitigação de vitrificação, queima e empastamento.

- Guia de Seleção de Discos de Diamante: Dimensões, escolha da liga, sequência de granulações, base, seco/úmido—além de árvores de decisão e tópicos de compras.

- Guia O&M dos Discos de Diamante: POPs, Top 10 soluções, cronogramas de manutenção, dicas de campo e práticas seguras para sílica.

Por Que Escolher a DINOSAW como Seu Fornecedor de Discos de Diamante

Somos voltados para compradores corporativos — equipes de compras, distribuidores e agentes — com fornecimento previsível, documentação clara e suporte técnico prático.

- Condições amigáveis para compras: preços escalonados, quantidades mínimas alinhadas ao tamanho do projeto, cotações rápidas e suporte para contratos de compra.

- Transparência de estoque & prazo: granulações padrão (#50–#3000) e BUFF (preto/branco) em estoque rotativo; sequências personalizadas sob demanda; prazos claros.

- Programas para distribuidores / agentes: habilitação de território, kits de co-marketing, discos de demonstração e treinamento técnico para suas equipes de vendas/serviço.

- Suporte técnico: auditorias de aplicação, parâmetros iniciais por material, modelos de POP e manuais de solução de problemas.

- Conformidade & segurança: documentação alinhada aos controles de sílica da OSHA e orientações de poeira da NIOSH; FISPQ disponível.

- Logística: envio global com pedidos consolidados; documentação de exportação; garantia e gestão de RMA confiáveis.

Seja nosso parceiro: conte-nos seu papel (compras / distribuidor / agente), volume mensal, materiais-alvo (granito, mármore, concreto, terrazzo, cerâmica) e granulações preferidas — responderemos com faixas de preço, status de estoque e um kit piloto.

Fale agora com a equipe DINOSAW →

Perguntas Frequentes

O que torna os discos de polimento diamantados mais consistentes do que abrasivos genéricos?

Eles proporcionam resultados repetíveis devido às suas sequências de granulação definidas, materiais de liga controlados e janelas padronizadas de RPM/pressão. Essa consistência se mantém em diferentes materiais e operadores.

Como devo escolher entre ligas de resina e de metal?

Você deve usar ligas de resina para acabamento e obtenção de alto brilho. Para desbaste agressivo e remoção de material, utilize ligas de metal.

Posso misturar polimento seco e úmido em um mesmo fluxo de trabalho?

Sim, e é uma prática comum. Você pode começar com passadas a seco para mobilidade e modelagem inicial, depois mudar para polimento úmido nas etapas finais para obter o maior brilho e melhor controle de poeira.

Quais são os sinais de vitrificação e como corrigir?

A vitrificação se parece com uma superfície brilhante e lisa no disco que não corta mais. Para corrigir, reduza a pressão e o RPM, renove o disco ou alterne para o modo de polimento úmido.

Qual RPM é recomendado para discos de 4 pol/100mm?

Sempre utilize um RPM moderado e estável conforme o manual da sua politriz. Certifique-se de validar as configurações em uma peça de sucata antes de iniciar a produção para evitar problemas.

Devemos monitorar os KPIs de acabamento durante os pilotos?

Sim. Você deve registrar unidades de brilho (GU), tempo de ciclo, taxas de retrabalho e trocas de disco. Esses dados serão usados para validar o processo e padronizar suas operações.

O tamanho do furo interno importa na escolha do disco?

Normalmente não, para configurações padrão. Os furos internos típicos são 16mm para discos de 100mm, 20mm para discos de 125mm e 25mm para discos de 150mm. Se você tiver um suporte especial ou rosca de máquina não padrão, confirme o tamanho com antecedência.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português