Merhaba, ben Lizzy, DINOSAW'dan (Robot Değil). Hangi Makineyi (model) istiyorsunuz? Lütfen şimdi WhatsApp üzerinden bize ulaşın

Çok bıçaklı taş blok kesme makineleri için bir mühendisin rehberi. Mimariyi, hassas kaldırma sistemlerini, mil devir aralıklarını (rpm) ve granit ile mermer için arıza önlemlerini anlayın.

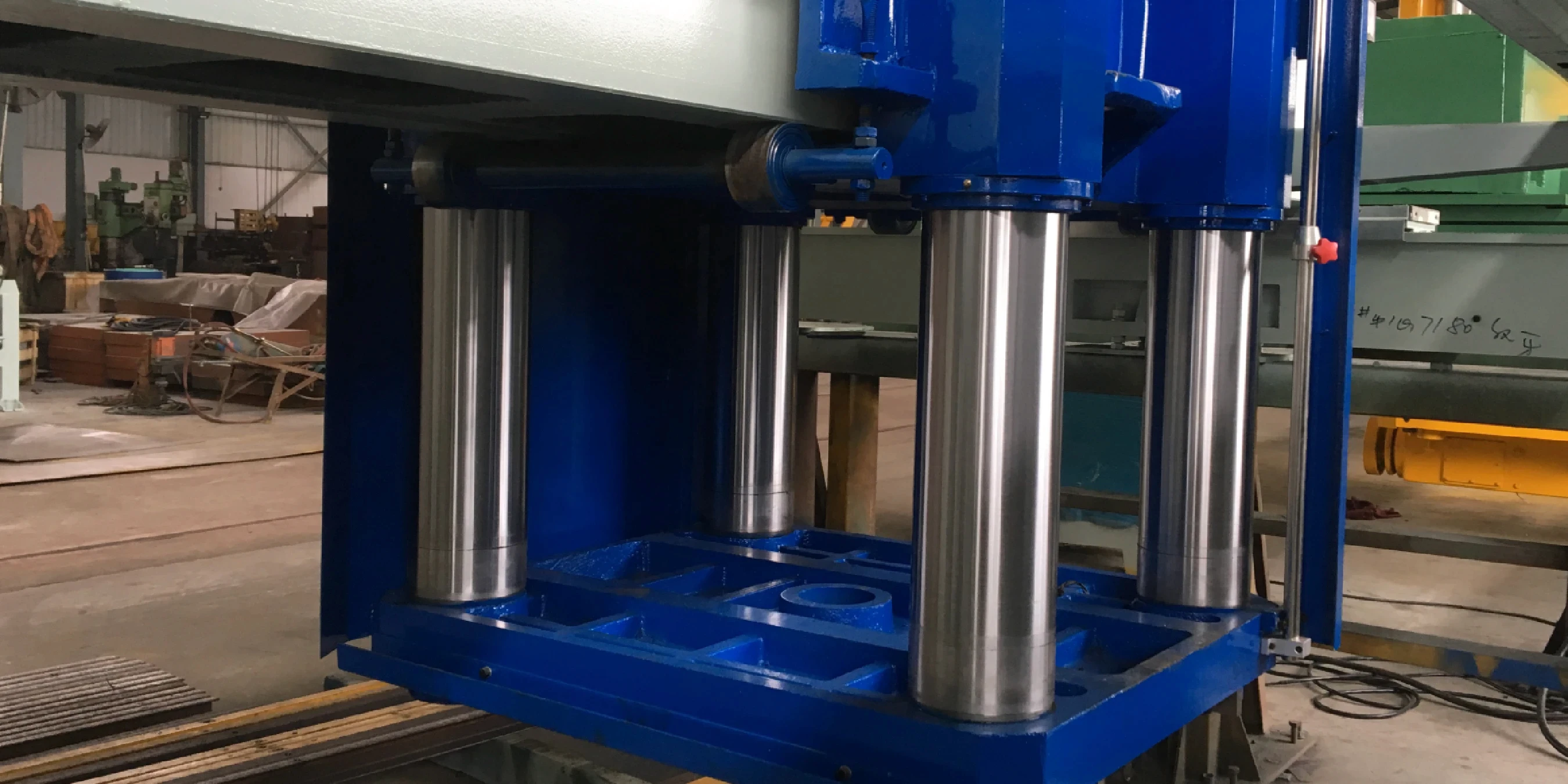

Bu sistem nedir - Yüksek verimli bloktan plaka üretimi için çok bıçaklı olarak yapılandırılmış bir köprülü blok kesme makinası.

DINOSAW'ın kılavuz direkli kaldırma sistemi standarttır (isteğe bağlı özel kızaklı kaldırma mevcut), rijit döküm traversli genel gövde ile yapısal stabilite ve kesim hassasiyeti sağlar, sert taş işlemleri dahil (üretici bildirimiyle).

Bıçak çapı, hedef plaka kalınlığı ve kerf ayarınıza özel bir parametre tablosu talep edin.

Mimari Genel Bakış

- Döküm traversli genel gövde: Yüksek rijitlik, titreşim sönümleme; granit/mermerde kesim stabilitesi ve toleransı korur (üretici bildirimiyle). Malzeme davranışı ve işleme bağlamı için Taş Tanımlama & İşleme Çözümleri'ne bakınız.

- Kaldırma sistemi: Standart kılavuz direkli kaldırma ile hassas dikey hareket; müşteri talebine göre opsiyonel kızaklı kaldırma.

- Mil aktarma: Motor → V-kayış kasnakları → dişli kutusu → ana mil; hız kontrolü kasnak çapları ve dişli kutusu oranı ile sağlanır.

- Yağlama: Kılavuz direklerde yarı akışkan gres (000/00); kızaklı tip için otomatik yağlama mevcut; kontrol için yağ göstergeleri.

- Kontrol & güvenlik: Dokunmatik panel HMI, akım/voltaj algılama; bıçak sıkışmasında otomatik ilerleme hızı azaltma (üretici bildirimiyle); kabin aydınlatması.

- Yüzey koruma: Açıkta kalan parçalarda kumlama ve pas önleyici kaplamalar.

Parametre Prensipleri ve Örnek Aralıklar

1) Mil Devir Hızı (rpm) ve Bıçak Çapı

Mil devri, bıçak çapı ve plaka kalınlığına uygun olmalıdır. Üretici bildirimiyle örnek aralıklar:

- Φ1650: 3,5–4,5 mm (≈0,14–0,18 inç) plaka tabanı → 455 veya 408 d/dk; 5,5 mm (≈0,22 inç) → 455 d/dk.

- Φ1800 / Φ2000: 4,0–4,5 mm (≈0,16–0,18 inç) → 455 d/dk; ≥5,5 mm (≈0,22 inç) → 408 d/dk.

- Φ2200: 408 d/dk (tüm kalınlıklar).

- Φ2500: 327 d/dk (tüm kalınlıklar).

- Φ2800: 287 d/dk (tüm kalınlıklar).

Not: Gerçek devir, taş türüne (granit veya mermer), ilerleme hızına, bıçak özelliklerine ve dişli kutusu oranına bağlıdır; sahada doğrulayın.

2) Hız Hesaplama (Referans için)

Mil devri ≈ motor hızı × (motor V-kasnak çapı ÷ mil V-kasnak çapı) ÷ dişli kutusu oranı.

- Tipik motor: 6 kutuplu ≈ 980 d/dk.

- Tipik dişli kutusu oranı: ≈ 1,5.

Örnek: 980 × (250 ÷ 500) ÷ 1,5 ≈ 326 d/dk (örnek amaçlı).

3) Çoklu Bıçak Aralığı ve Kerf

- Bıçak aralığını, hedef plaka kalınlığı + kerf genişliğinden ayarlayın; SKU grupları için (mermer) aralığı sabit tutun.

- Kılavuz direk hassasiyeti, dikey hizalamayı korumaya yardımcı olur, bıçak sapmasını ve düzensiz kerfleri azaltır.

- Askı uzunluğu seçenekleri (üretici bildirimiyle): 400 mm (kızak standart), 400 mm (kılavuz direk standart), 500 mm (her iki tip için opsiyonel).

Karmaşık şekiller keserken veya alternatif yöntemler planlarken, tamamlayıcı bir yaklaşım olarak Elmas Tel Kesme Rehberi'mizi inceleyin.

Arızalar & Önlemler

- Bıçak salınımı/titreşim: Nedenleri - aşınmış rulmanlar, hizasız kasnaklar, yanlış devir/ilerleme. Önlem - rulmanları kontrol edin, kasnakları yeniden dengeleyin, deviri çapa uygun ayarlayın; ilerlemeyi azaltın.

- Sapma/düzensiz kerf: Nedenleri - kaldırma boşluğu, bıçak aşınması, tutarsız aralık. Önlem - kılavuz direk boşluğunu doğrulayın, bıçakları yenileyin, aralığı yeniden ayarlayın; kalite kontrolleri yapın.

- Aşırı ısınma/yanık izleri: Nedenleri - aşırı devir/ilerleme, zayıf yağlama/soğutma. Önlem - devir veya ilerlemeyi düşürün; yağlama ve soğutma akışını kontrol edin.

- İlerleme durması/sıkışma: Nedenleri - damar/sert damar, agresif ilerleme. Önlem - akıma dayalı otomatik yavaşlatmayı etkinleştirin; ilerlemeyi kademeli yapın; blok yüzünü önceden tarayın.

- Elektriksel anormallikler: Nedenleri - dengesiz güç veya kablolama. Önlem - beslemeyi doğrulayın; panoyu kontrol edin; aşırı gerilim koruması kullanın; topraklamayı sürdürün.

Uyumluluk

- PLC/sürücü entegrasyonları: Standart dijital/analog I/O; endüstriyel protokol desteği (örn. OPC UA/Profinet uygunsa).

- Fikstürler ve koruma: Ayarlanabilir kelepçeler/koruyucular; Φ1650–Φ2800 çaplar için boşluk sağlayın. Ekipman gruplarını ve tedarikçi güçlü yönlerini karşılaştırmak için Taş Kesme Alanında En İyi Markalar'ı inceleyin.

- Operatör destekleri: Kabin aydınlatması; dokunmatik panelde akım/voltaj gösterimi; isteğe bağlı kablosuz kontroller (üretici bildirimiyle).

Başlangıç Ayarları

Bunları sadece başlangıç için kullanın; denemeler ve kalite kontrolleriyle kesinleştirin.

- Granit, Φ1800–Φ2000: 4,0–4,5 mm plakalar için 455 d/dk ile başlayın; ≥5,5 mm ise 408 d/dk; ilerleme hızını akım dalgalanmasını önleyecek şekilde ayarlayın; aralığı hedef kalınlığa göre belirleyin.

- Mermer, Φ1650: Yüzey kalitesine göre 408–455 d/dk ile başlayın; SKU grupları için aralığı sabit tutun.

- Karışık stok (ihracat sahası): Çap bantlarına göre planlayın (Φ1650/Φ1800/Φ2000/Φ2200/Φ2500/Φ2800); devirleri örnek aralıklarda tutun; kerf hedeflerini standartlaştırarak sonraki işlemleri kolaylaştırın.

Yukarıdaki tüm parametre örnekleri üretici bildirimiyle veya tipik kurulumlardan türetilmiştir; sahada doğrulayın.

Sıkça Sorulan Sorular

Belirli bir bıçak çapı için mil devrini nasıl seçerim?

- Çap bantlarını kullanın: örn. Φ1800–Φ2000 → 455 d/dk (4,0–4,5 mm), ≥5,5 mm → 408 d/dk; Φ2500 → 327 d/dk; Φ2800 → 287 d/dk (üretici bildirimiyle).

- Taş sertliği, ilerleme hızı ve dişli kutusu oranına göre sahada doğrulayın.

Blok kesme makinası devrini tahmin etmek için formül nedir?

Mil devri ≈ motor hızı × (motor V-kasnağı ÷ mil V-kasnağı) ÷ dişli kutusu oranı. 6 kutuplu ~980 d/dk ve oran ~1,5 ile örnek → ~326 d/dk.

Kılavuz direkli mi kızaklı kaldırma mı daha hassas?

- Kılavuz direk: Daha sıkı dikey yönlendirme, daha az sapma; düzenli gres (000/00) ve boşluk kontrolleri.

- Kızak: Bazı yenilemeler için uygundur; daha fazla hizalama bakımı ve ray kontrolü beklenir.

Çoklu bıçak aralığı nasıl ayarlanır?

- Hedef plaka kalınlığını belirleyin.

- Bıçak kerfini hesaba katın.

- SKU grupları için aralığı sabit tutun; paketlemede kalite kontrolü yapın.

Tipik arıza sinyalleri ve önlemleri nelerdir?

- Bıçak salınımı/titreşim → rulman/kasnak kontrolü, deviri çapa uygun ayarlama, ilerlemeyi azaltma.

- Sapma/düzensiz kerf → kaldırma boşluğunu doğrulama, bıçak yenileme, aralığı yeniden ayarlama.

- Aşırı ısınma → devir/ilerleme düşürme; yağlama/soğutmayı kontrol etme.

- İlerleme durması/sıkışma → akıma dayalı yavaşlatma; kademeli ilerleme; blok yüzü ön tarama.

Aşırı ısınma olmadan ilerleme hızı nasıl tahmin edilir?

- Akım dalgalanmalarını izleyin; oluşursa ilerleme veya deviri azaltın.

- Tüm bıçaklarda tutarlı soğutma sağlanmasına dikkat edin.

- Taş sertliği ve bıçak durumuna göre küçük ayarlamalar deneyin.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português