Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Massimizza l'operatività della tua fresatrice a ponte con la nostra guida O&M. Include SOP, un diagramma di flusso per la risoluzione dei problemi comuni come l'usura del disco, un programma completo di manutenzione e i protocolli di sicurezza essenziali.

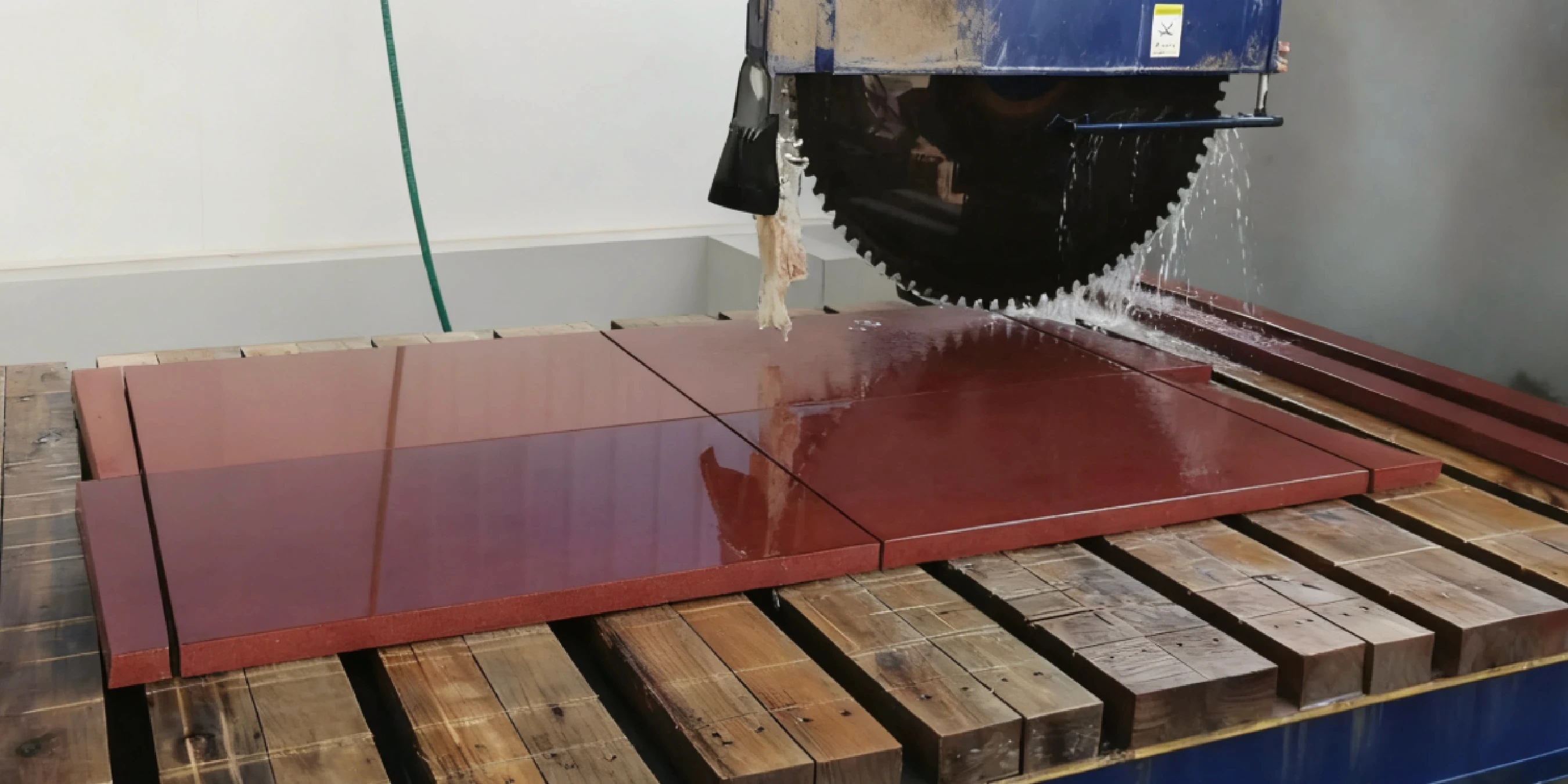

Una fresatrice a ponte di livello mondiale è valida solo quanto la sua manutenzione. Procedure Operative Standard (SOP) rigorose e un approccio proattivo alla cura sono ciò che distingue i laboratori ad alta produttività da quelli che affrontano continui imprevisti. Un'eccellente qualità di taglio e una produttività prevedibile della tua fresatrice a ponte dipendono direttamente da lubrificazione, calibrazione e controlli di sicurezza costanti.

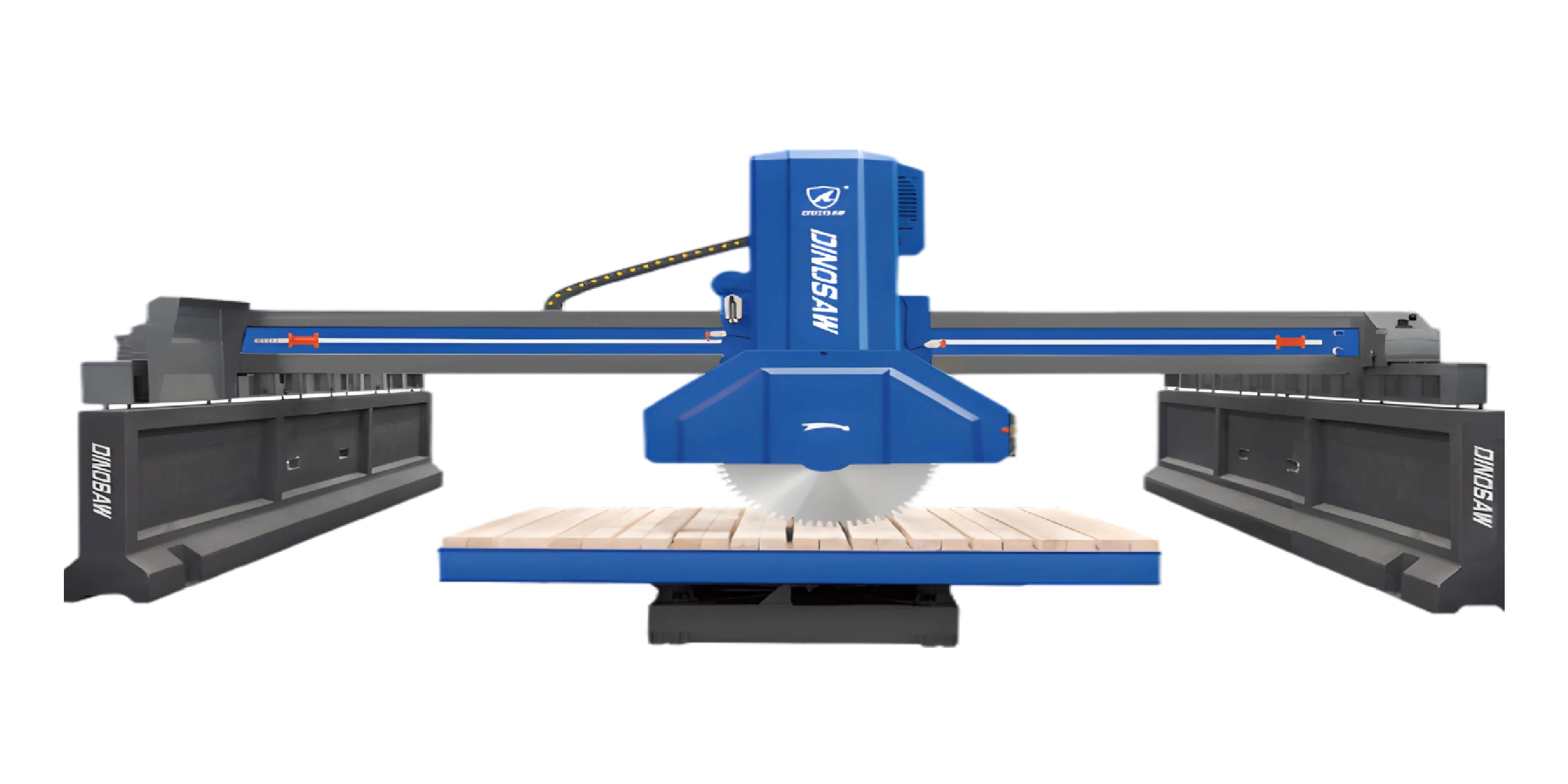

Contattaci per una configurazione su misura della fresatrice a ponte.

Questa guida offre un quadro pratico per l'uso e la manutenzione della fresatrice a ponte, rivolgendosi agli operatori e ai tecnici in prima linea. Tratteremo le SOP essenziali, un flusso di risoluzione dei problemi in 10 punti, un programma di manutenzione chiaro e regole di sicurezza imprescindibili per mantenere la macchina sempre al massimo delle prestazioni.

Procedure Operative Standard (SOP) per Prestazioni Ottimali

La costanza è fondamentale. Applica queste SOP per garantire che ogni operatore segua le migliori pratiche sulla tua fresatrice a ponte controllata da PLC.

- Avvio: Verifica che gli arresti di emergenza siano disinseriti. Accendi prima il quadro principale, poi il pannello di controllo (PLC/HMI). Attendi che il sistema si inizializzi prima di muovere qualsiasi asse.

- Cambio disco: Spegni sempre e metti in sicurezza la macchina. Usa gli attrezzi corretti per rimuovere e montare i dischi. Assicurati che il disco sia posizionato correttamente e le flange ben serrate. Controlla che il nuovo diametro disco (es. diametro disco 1200mm) sia inserito correttamente nel PLC/HMI.

- Controlli lubrificazione: Verifica visivamente che il serbatoio del sistema di lubrificazione automatica sia pieno. Controlla la presenza di grasso fresco sulle colonne guida e sulle guide lineari.

Con quale frequenza lubrificare le colonne guida se la macchina ha la lubrificazione automatica?

Anche con un sistema di lubrificazione automatica, è necessario ispezionare visivamente ogni giorno le colonne guida per assicurarsi che il grasso sia presente e distribuito uniformemente. Il timer del sistema va impostato secondo le indicazioni del produttore, solitamente per erogare lubrificante ogni poche ore di lavoro, e bisogna controllare che il serbatoio non sia mai vuoto.

- Controllo consumabili: Verifica che il flusso del refrigerante sia forte e che gli ugelli siano orientati correttamente. Ispeziona il disco per segni di usura eccessiva o irregolare.

- Controlli di sicurezza: Assicurati che tutte le protezioni siano presenti e funzionanti. Verifica che l'area di lavoro sia libera da ostacoli. Prova il pulsante di arresto di emergenza prima del primo taglio della giornata.

Top 10: Diagramma di Flusso per la Risoluzione dei Problemi

Quando si presentano problemi, usa questa logica per diagnosticarli e risolverli rapidamente.

Cosa controllare per primo se si verificano vibrazioni o rumorosità?

Per prima cosa, controlla il disco: assicurati che sia ben fissato e privo di danni o deformazioni. Poi, ispeziona guide e colonne per eventuali detriti o mancanza di lubrificazione che possano ostacolare il movimento fluido. Questi controlli risolvono la maggior parte delle cause comuni di vibrazione prima di indagare su problemi meccanici più complessi.

Come gestire le bruciature: regolare RPM, avanzamento o refrigerante?

Affronta le bruciature in quest'ordine: prima controlla e aumenta il flusso del refrigerante per evitare il surriscaldamento del disco. Se non basta, riduci la velocità di avanzamento per dare più tempo al disco di tagliare senza eccessivo attrito. La regolazione degli RPM è l'ultimo passo, poiché dovrebbe già essere impostata in base al tipo di disco e materiale.

Come risolvere rapidamente la rumorosità su una fresatrice a ponte per granito?

Per prima cosa, controlla che le flange del disco siano ben serrate e che il disco sia integro. Poi, pulisci eventuali fanghi o detriti dalle guide a terra. Questi due passaggi risolvono oltre l'80% dei problemi di rumorosità legati alle fresatrici a ponte per granito.

- Sintomo: Vibrazioni aumentate (rumorosità), scarsa riduzione delle vibrazioni.

- Causa→Soluzione: Disco allentato→Serrare le flange. Detriti sulle guide a terra→Pulire le guide. Boccole guida usurate→Ispezionare e sostituire. Prevenzione: Seguire il programma di manutenzione.

- Sintomo: Scarsa qualità di taglio (scheggiature su lastra di marmo con fresatrice a ponte).

- Causa→Soluzione: Avanzamento troppo elevato→Ridurre la velocità di avanzamento. Disco non adatto al materiale→Sostituire il disco. Disco che vibra→Controllare il serraggio delle flange. Prevenzione: Adattare i parametri al tipo di pietra.

- Sintomo: Tagli non perpendicolari.

- Causa→Soluzione: Macchina fuori squadro→Ricalibrare la perpendicolarità. Componenti usurati nel sistema di traslazione→Ispezionare e sostituire. Prevenzione: Controlli di calibrazione regolari.

- Sintomo: Bruciature o vetrificazione del disco.

- Causa→Soluzione: Refrigerante insufficiente→Controllare che gli ugelli non siano ostruiti. RPM troppo elevati o avanzamento troppo basso→Regolare i parametri in base al materiale. Prevenzione: Controllo quotidiano del sistema di refrigerazione.

Quale variazione di RPM aiuta in caso di vetrificazione su marmo?

Se noti vetrificazione sul marmo, probabilmente gli RPM del disco sono troppo alti rispetto all'avanzamento. Prova a ridurre gli RPM del 5-10% (restando nei limiti indicati dal produttore) o ad aumentare leggermente la velocità di avanzamento. Così i segmenti diamantati avranno una migliore "presa" invece di lucidare la pietra.

Come ricalibrare la perpendicolarità dopo aver spostato la macchina?

Dopo un trasporto o se sospetti disallineamenti, usa una squadra di precisione di grandi dimensioni. Posizionala sul piano di lavoro contro un bordo di riferimento e fai scorrere la testa di taglio lungo l'asse per verificare eventuali deviazioni. Usa i punti di regolazione della macchina, solitamente su ponte o guide, per correggere finemente finché il disco è perfettamente allineato alla squadra.

- Sintomo: Il motore si blocca o perde potenza, soprattutto nel taglio di piani cucina.

- Causa→Soluzione: Taglio troppo profondo o veloce→Ridurre profondità o velocità di avanzamento. Disco usurato→Sostituire il disco. Tensione di alimentazione bassa→Controllare l'alimentazione. Prevenzione: Operare nei limiti della macchina.

Va regolata la velocità di avanzamento con disco diametro 1400mm?

Sì. Un disco più grande come il diametro 1400mm ha una superficie maggiore e asporta più materiale. Pur essendo potente, è consigliabile iniziare con una velocità di avanzamento leggermente inferiore rispetto a un disco più piccolo, per non sovraccaricare il motore, soprattutto all'inizio di un taglio profondo su granito duro.

Che qualità deve avere l'acqua di raffreddamento per evitare la vetrificazione del disco?

Usa acqua pulita e filtrata, a pH neutro, per evitare vetrificazione e surriscaldamento del disco. L'acqua dura con molti minerali può lasciare depositi sul disco e nei canali di raffreddamento, riducendo l'efficacia. Un sistema a circuito chiuso con filtrazione è l'ideale per mantenere la qualità e risparmiare acqua.

- Sintomo: Guasto della pompa del refrigerante o flusso insufficiente.

- Causa→Soluzione: Filtro/tubo ostruito o problema alla pompa→Controllare il flusso. Pulire filtri/ugelli, adescare o sostituire la pompa se necessario. Prevenzione: Manutenzione settimanale dei filtri.

- Sintomo: Sistema di lubrificazione automatica che non eroga grasso.

- Causa→Soluzione: Serbatoio vuoto, tubo ostruito o timer errato→Controllo visivo del grasso. Riempire il serbatoio, pulire il tubo o reimpostare il timer. Prevenzione: Controllo quotidiano del serbatoio.

- Sintomo: Il disco devia nei tagli lunghi.

- Causa→Soluzione: Fissaggi del ponte allentati o ruota guida usurata→Eseguire un taglio di prova e ispezionare le guide. Serrare i fissaggi o sostituire la ruota guida. Prevenzione: Controllo mensile dei fissaggi.

- Sintomo: Allarme PLC/HMI o parametri azzerati (es. OPC UA/Profinet non collegato).

- Causa→Soluzione: Alimentazione instabile o programma errato→Controllare i log. Ripristinare i parametri da backup e controllare la stabilità della rete elettrica. Prevenzione: Backup regolari e uso di UPS dove necessario.

- Sintomo: Indicizzazione tavola rotante fuori posizione.

- Causa→Soluzione: Detriti sotto la tavola o perno usurato→Eseguire test di allineamento. Pulire la base e sostituire il perno se necessario. Prevenzione: Pulizia e ispezione settimanale.

Programma di Manutenzione Fresatrice a Ponte per Modelli CNC/IR

Come si presenta un programma di manutenzione pratico (giornaliero/settimanale/mensile)?

Un buon programma prevede: controlli quotidiani dei livelli di refrigerante e lubrificante; ispezione settimanale del disco e pulizia delle guide; controlli mensili della tensione delle cinghie e dei principali bulloni; ogni trimestre, un'ispezione completa dei collegamenti elettrici e dei componenti meccanici secondo le indicazioni del produttore.

Quali ricambi tenere a magazzino per ridurre i fermi macchina?

Per minimizzare i fermi, tieni a magazzino i consumabili critici e i componenti soggetti a usura. Includi un disco di ricambio, filtri pompa refrigerante e fusibili o relè specifici per il quadro elettrico. È utile anche avere a disposizione boccole guida e una cinghia di trasmissione di ricambio per garantire la continuità operativa.

- Giornaliero: Rimuovere i fanghi da piano e basamento macchina. Controllare livelli e flusso del refrigerante. Ispezionare visivamente serbatoio e tubi della lubrificazione automatica. Pulire le colonne guida.

- Settimanale: Pulire e ispezionare le guide a terra per eventuali danni o detriti. Controllare il disco per danni o usura irregolare. Ispezionare la tensione delle cinghie di trasmissione. Testare tutti gli interblocchi di sicurezza PLC/HMI.

- Mensile: Controllare e serrare tutti i principali bulloni strutturali su trave e telaio in ghisa. Ispezionare il quadro elettrico per polvere e connessioni allentate. Controllare i cuscinetti delle ruote guida.

- Trimestrale: Eseguire una calibrazione completa di squadro e livello sulla fresatrice a ponte IR. Ispezionare tutti i cablaggi per usura o danni. Rivedere i punti di manutenzione indicati dal produttore. I migliori marchi di macchine per il taglio della pietra forniscono spesso guide dettagliate.

Consigli Pratici per una Gestione più Fluida

Gli operatori esperti condividono spesso consigli preziosi online.

- Usa un comparatore a base magnetica per controllare periodicamente il runout del mandrino. Individuare anche piccole deviazioni sulla fresatrice a ponte può salvare un disco.

- Per ridurre le scheggiature su una fresatrice a ponte per granito, alcuni operatori eseguono un'incisione superficiale iniziale prima del taglio a piena profondità.

- Nel taglio di materiali molto abrasivi, considera di ridurre leggermente gli RPM rispetto al valore consigliato per prolungare la vita del disco, anche se la velocità di taglio della lastra diminuisce leggermente.

Sicurezza e Conformità: Una Priorità Assoluta

La sicurezza è responsabilità di tutti. Segui queste regole di base senza eccezioni.

- DPI: Occhiali di sicurezza, protezioni acustiche, scarpe antinfortunistiche impermeabili e guanti adeguati sono obbligatori.

- Elettrico: Non operare mai con cavi danneggiati o in presenza di acqua stagnante. Usa le procedure di lockout/tagout durante la manutenzione.

- Meccanico: Tieni le mani lontane da tutte le parti in movimento. Assicurati che tutte le protezioni siano in posizione prima di avviare la macchina.

- Polvere & Acqua: Garantire una corretta ventilazione e gestione dell'acqua per controllare la polvere di silice e prevenire pavimenti scivolosi.

Qual è una buona checklist di sicurezza quotidiana prima di iniziare?

La checklist quotidiana deve includere: verifica della funzionalità di tutti gli arresti di emergenza, controllo della presenza delle protezioni del disco, ispezione di eventuali perdite d'acqua vicino ai componenti elettrici e assicurarsi che l'area di lavoro sia libera da ostacoli. Gli operatori devono inoltre verificare di indossare i DPI adeguati, tra cui occhiali di sicurezza, protezioni acustiche e scarpe antinfortunistiche prima del primo taglio.

Conclusioni O&M

Integrando queste SOP, i programmi di manutenzione e i protocolli di sicurezza nel tuo flusso di lavoro quotidiano, trasformi la tua fresatrice a ponte da semplice macchina a risorsa produttiva affidabile. Una gestione O&M proattiva è la strategia più efficace per massimizzare l'operatività, garantire una qualità di taglio costante e ottenere il costo per taglio più basso possibile durante tutta la vita della macchina.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português