Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Compreenda a dinâmica do transportador/viga da Máquina de Polimento de Lajes, potência dos cabeçotes e sistemas de abrasivos para granito e mármore. Inclui modos de falha e configurações iniciais.

Do ponto de vista da engenharia, alcançar um polimento consistente e de alta qualidade em lajes de pedra natural em escala de produção é uma função da estabilidade mecânica e do controle rigoroso das variáveis do processo. O princípio central de uma linha de polimento contínuo é desacoplar o complexo processo de polimento em uma sequência linear de etapas mais simples e repetíveis. Mecânica estável, combinada com sistemas de abrasivos compatíveis, cria janelas de acabamento previsíveis para diferentes materiais como granito e mármore, permitindo, assim, menos trocas e maior rendimento.

Este guia fornece uma análise técnica da arquitetura do sistema, parâmetros-chave dos componentes, modos comuns de falha e pontos de integração para equipes de engenharia e manutenção responsáveis por especificar ou operar essas linhas. Nossa máquina automática de polimento de lajes serve como referência para esta discussão.

Solicite uma janela de parâmetros para sua mistura de lajes e metas de acabamento.

Arquitetura do Sistema: Uma Abordagem Modular

A arquitetura da máquina é um sistema modular onde cada componente tem um papel distinto no transporte da laje, aplicação de força mecânica e gestão de consumíveis. A integração desses módulos via um PLC central determina o desempenho e a flexibilidade geral da linha.

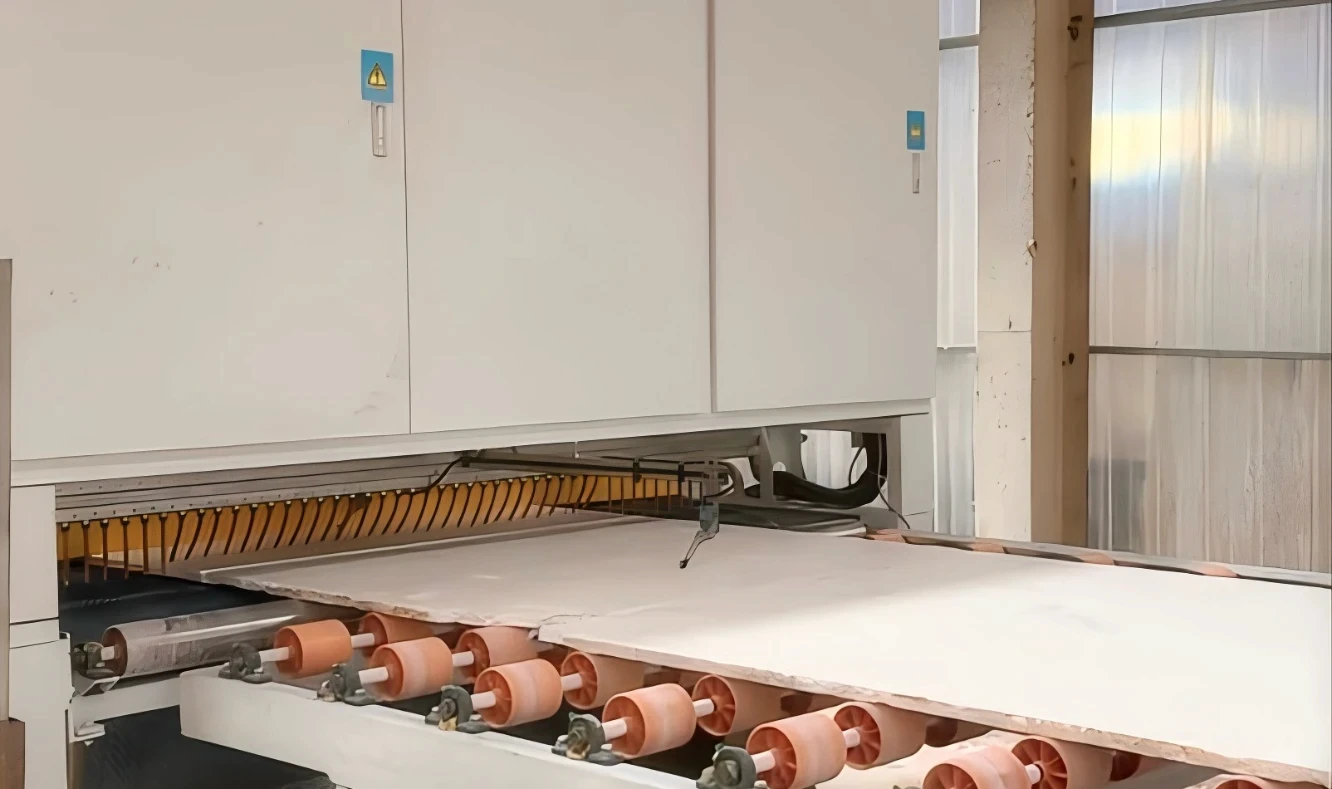

- Sistema de Transportadores: A base da linha, este sistema acionado por correia transporta as lajes em velocidade precisa e variável. A consistência aqui é fundamental para evitar marcas de parada e garantir exposição uniforme a cada cabeçote de polimento.

- Conjunto de Viga Transversal: Montada acima do transportador, esta viga rígida carrega os cabeçotes de polimento e oscila lateralmente ao longo da largura da laje. A velocidade e o padrão de oscilação são sincronizados com a velocidade do transportador para garantir cobertura completa e sobreposta.

- Sistema de Eixos Multicabeçotes: O coração da máquina, composto por 10 a 24 eixos motorizados individuais. Cada cabeçote é equipado com um grau abrasivo específico, indo do desbaste grosso ao polimento fino. O número de cabeçotes dita o gradiente do processo e o brilho máximo alcançável em velocidade.

- Pressão Pneumática e Circuito de Água: Cada cabeçote aplica pressão descendente por meio de um sistema pneumático, garantindo contato constante com a superfície da laje. Um fluxo contínuo de água atua como lubrificante e refrigerante, além de remover a lama da pedra.

- Controle Elétrico & Inversores: Um PLC central sincroniza todos os motores. Cada motor (transportador, viga transversal, eixos) é controlado por um inversor dedicado, permitindo ajustes finos de velocidade e torque para combinar com o material e o tipo de abrasivo.

- Módulos Opcionais: Inclui estantes automáticas de carga/descarga e máquinas de virar lajes, que podem ser integradas para criar uma linha totalmente automatizada, minimizando o manuseio manual.

Parâmetros-Chave dos Componentes e Faixas de Operação

As seguintes faixas de parâmetros relatadas pelo fabricante, com base em modelos como as séries TBMJ e DBMJ, definem a janela operacional. As configurações ideais reais dependerão do tipo de laje, espessura e acabamento desejado.

| Componente / Parâmetro | Faixa Típica | Implicação de Engenharia |

|---|---|---|

| Velocidade de Avanço da Correia | 0–3.800 mm/min | Determina a produtividade e o tempo de contato sob cada cabeçote. Velocidades mais lentas para materiais mais duros ou desbaste mais profundo. |

| Velocidade de Oscilação da Viga Transversal | 0–3.800 mm/min | Deve ser sincronizada com a velocidade da correia para criar um padrão de polimento consistente e sobreposto, evitando marcas. |

| Largura Útil de Trabalho | 600–2.100 mm | Define a largura máxima de laje que a máquina pode processar. Certifique-se de que corresponde ao seu estoque. |

| Espessura Útil de Trabalho | 15–50 mm | Define a faixa de espessura de laje aceitável. Lajes mais finas podem exigir menor pressão dos cabeçotes. |

| Potência do Motor do Eixo | 7,5–15 kW por cabeçote | Para mármore que exige maior brilho após o polimento, é necessária maior potência de eixo (11–15 kW). Em contraste, o polimento de granito geralmente requer menor potência para obter uma superfície lisa. |

| Consumo de Água | 15–28 m³/h | Crítico para resfriamento e remoção de lama. Fluxo insuficiente causa superaquecimento e defeitos. Requer fornecimento e drenagem/reciclagem adequados. |

| Pressão Pneumática | ≈1,0 MPa | Controla a força descendente de cada cabeçote. Deve ser regulada com precisão; muito alta pode causar fraturas, muito baixa resulta em polimento incompleto. |

Parâmetros de Referência Rápida

Esta linha de polimento contínuo para granito/mármore opera dentro de uma ampla janela de parâmetros, incluindo velocidade da correia de 0–3500/3800 mm/min, oscilação variável da viga transversal, largura útil de trabalho de 600–2100 mm e capacidade de espessura de 15–50 mm, com consumo de água entre 15-28 m³/h e potência de eixo de 7,5–15 kW por cabeçote.

Modos Comuns de Falha e Mitigação

Uma abordagem sistemática para solução de problemas é fundamental para manter o tempo de operação e a qualidade.

- Sintoma: Faixas de Brilho (listras visíveis).

- Causa: Velocidades da correia e da viga transversal incompatíveis, ou bico entupido em um dos cabeçotes.

- Solução: Verifique a sincronização das velocidades no PLC. Inspecione e limpe todos os bicos de água.

- Sintoma: Marcas de Vibração (padrões ondulados).

- Causa: Vibração mecânica devido a rolamento de eixo desgastado, abrasivo desbalanceado ou pressão incorreta do cabeçote.

- Solução: Isole o cabeçote responsável. Inspecione os rolamentos quanto a folgas. Verifique o abrasivo quanto ao desgaste uniforme e montagem adequada. Ajuste a pressão.

- Sintoma: Queima ou lascamento nas bordas.

- Causa: Pressão excessiva ou fluxo de água insuficiente, especialmente em lajes finas ou frágeis.

- Solução: Reduza a pressão pneumática nos cabeçotes finais. Aumente o volume de água. Verifique a planicidade da laje antes da entrada.

- Sintoma: Desgaste desigual do abrasivo.

- Causa: Cabeçote desalinhado ou força descendente inconsistente.

- Solução: Recalibre o alinhamento do cabeçote e verifique a pressão pneumática de cada cabeçote individualmente.

Compatibilidade e Integração do Sistema

Linhas de polimento modernas devem se integrar perfeitamente a um ambiente de fábrica digital. Pontos-chave de compatibilidade incluem:

- PLC e I/O: O controlador central utiliza I/O industrial padrão. Confirme os protocolos de comunicação se for conectar a um sistema de monitoramento da planta.

- Mapeamento de Inversores: Inversores de Frequência Variável (VFDs) controlam as velocidades dos motores. O mapeamento deve garantir torque estável, especialmente para os motores dos eixos sob carga flutuante do polimento úmido.

- Módulos de Automação: Máquinas de virar lajes e estantes de carga estão disponíveis em diferentes configurações (ex: padrão vs. estilo Pedrini). Certifique-se de que as interfaces mecânicas e elétricas sejam compatíveis durante a especificação.

Perguntas Frequentes

Como a velocidade de oscilação da viga transversal e a velocidade da correia interagem?

Elas estão fundamentalmente ligadas. A razão entre a velocidade da correia (eixo Y) e a velocidade da viga transversal (eixo X) determina o ângulo e a densidade do caminho de polimento. Uma razão correia/viga mais alta cria um padrão mais aberto e linear, aumentando a produtividade, mas reduzindo o tempo de contato. Uma razão menor cria um padrão mais denso e sobreposto, melhor para as etapas iniciais de desbaste, porém mais lento.

Qual estratégia de mapeamento de inversores melhor estabiliza o torque do motor?

O controle vetorial (ou Controle Orientado por Campo, FOC) é geralmente preferido para motores de eixo. Diferente do controle V/Hz simples, o controle vetorial gerencia independentemente o fluxo magnético e o torque do motor, proporcionando RPM e entrega de potência mais estáveis, mesmo com variação de carga ao contato ou saída do abrasivo com a pedra.

Quando devo aumentar o fluxo de água em vez de reduzir a pressão do cabeçote?

Aumente o fluxo de água primeiro se suspeitar de superaquecimento (ex: queima nas bordas, vitrificação do abrasivo). Trata-se de uma questão de resfriamento e lubrificação. Reduza a pressão do cabeçote se notar sinais de estresse mecânico, como microfraturas, lascamento ou se a corrente do motor estiver subindo, indicando força excessiva.

Por que a quantidade de cabeçotes afeta a uniformidade da remoção de material?

Mais cabeçotes permitem uma transição mais gradual entre as granulações dos abrasivos. Uma linha com 20 cabeçotes pode ter muitos pequenos passos incrementais do grosso ao fino, garantindo que cada cabeçote remova apenas uma pequena quantidade de material. Isso reduz a carga em cada motor e resulta em uma superfície mais plana e uniforme em comparação com uma linha de 10 cabeçotes tentando alcançar o mesmo acabamento com menos etapas, porém mais agressivas.

Quais são as granulações típicas de abrasivos para granito vs. mármore?

Para granito (série G), uma sequência comum para abrasivos Fickert começa com diamantes metalizados (ex: 24, 36, 60, 120 grãos) para desbaste, seguidos por Fickerts de magnésio (ex: 60, 120, 220, 320 grãos) e Fickerts resinados (ex: 400, 600, 800, 1200, 1500 grãos) para polimento. Para mármore (série M), abrasivos Frankfurt começam em grão mais fino e seguem até um composto LUX ou de lustro para o brilho final. Estes são pontos de partida e devem ser ajustados. Nosso guia sobre retificadoras de pedra fornece mais contexto.

A certificação CE é suficiente para toda a Europa?

Sim, a marca CE indica conformidade com a legislação europeia de saúde, segurança e proteção ambiental. De acordo com o Regulamento de Máquinas da UE 2023/1230, uma máquina com marcação CE pode ser legalmente comercializada em qualquer país do Espaço Econômico Europeu (EEE). No entanto, regulamentos locais de segurança no trabalho para instalação e operação ainda podem ser aplicáveis.

Como medir o brilho conforme ISO 2813?

Medir o brilho segundo a ISO 2813 envolve o uso de um medidor de brilho calibrado em um ângulo específico (20°, 60° ou 85°). Para superfícies de pedra, a geometria de 60° é a mais comum. O dispositivo projeta um feixe de luz na superfície e mede a quantidade de luz refletida para fornecer uma leitura quantitativa em Unidades de Brilho (GU).

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português