Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Comprendere la dinamica del nastro/ponte della macchina lucidatrice per lastre, la potenza delle teste e i sistemi abrasivi per granito e marmo. Include modalità di guasto e impostazioni iniziali.

Da un punto di vista ingegneristico, ottenere una lucidatura costante e di alta qualità su lastre di pietra naturale su scala produttiva è una funzione della stabilità meccanica e del controllo rigoroso delle variabili di processo. Il principio fondamentale di una linea di lucidatura continua è quello di scomporre il complesso processo di lucidatura in una sequenza lineare di passaggi più semplici e ripetibili. Una meccanica stabile, combinata con sistemi abrasivi adeguati, crea finestre di finitura prevedibili per diversi materiali come granito e marmo, consentendo in definitiva meno cambi di setup e una resa più elevata.

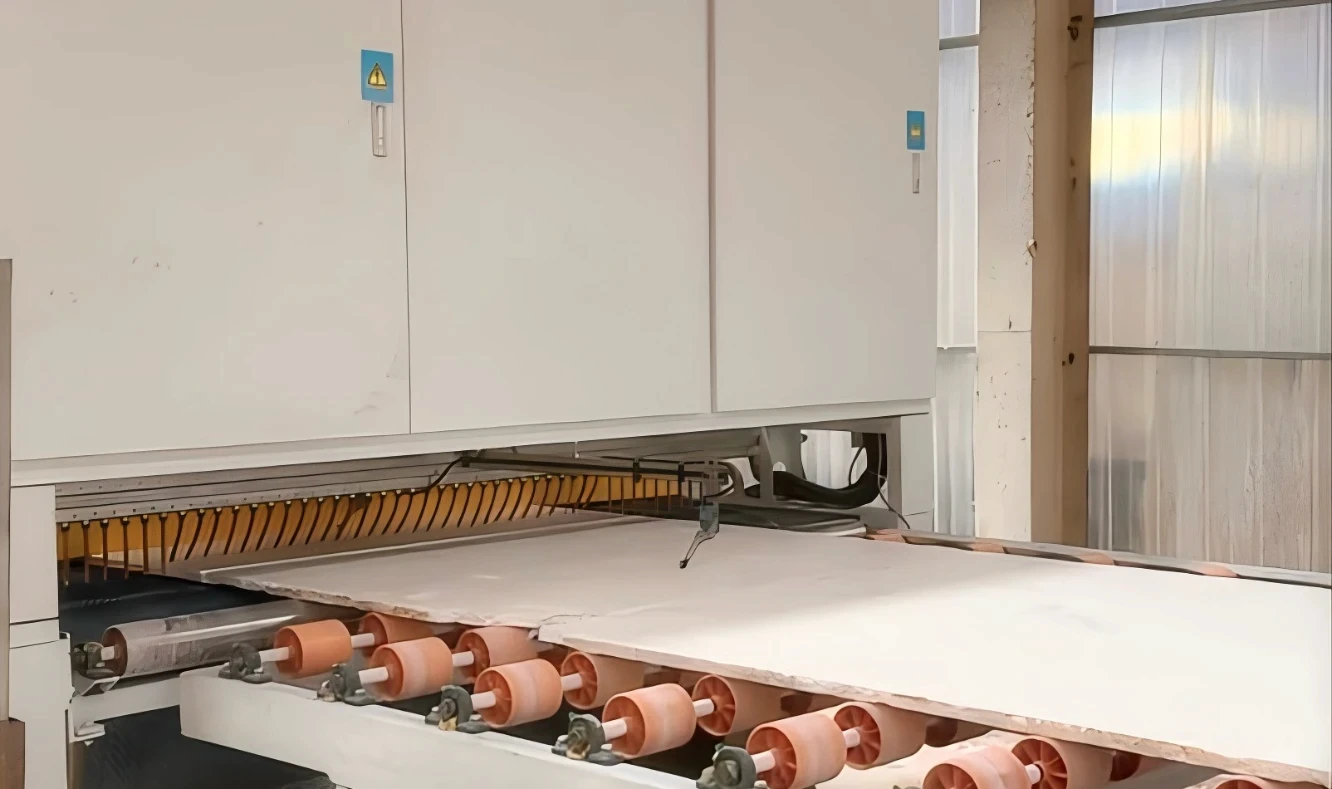

Questa guida fornisce un'analisi tecnica dell'architettura del sistema, dei parametri chiave dei componenti, delle modalità di guasto comuni e dei punti di integrazione per i team di ingegneria e manutenzione responsabili della specifica o della gestione di queste linee. La nostra macchina automatica per la lucidatura di lastre viene utilizzata come riferimento per questa trattazione.

Richiedi una finestra parametri per la tua miscela di lastre e i tuoi obiettivi di finitura.

Architettura del sistema: un approccio modulare

L'architettura della macchina è un sistema modulare in cui ogni componente ha un ruolo specifico nel trasportare la lastra, applicare la forza meccanica e gestire i materiali di consumo. L'integrazione di questi moduli tramite un PLC centrale determina le prestazioni complessive e la flessibilità della linea.

- Sistema di trasporto: La base della linea, questo sistema a nastro trasporta le lastre a una velocità precisa e variabile. La costanza qui è fondamentale per prevenire segni di sosta e garantire un'esposizione uniforme a ciascuna testa lucidante.

- Gruppo traversa: Montata sopra il trasportatore, questa trave rigida sostiene le teste di lucidatura e oscilla lateralmente lungo la larghezza della lastra. La velocità e il pattern di oscillazione sono sincronizzati con la velocità del nastro per garantire una copertura completa e sovrapposta.

- Sistema mandrini multi-testa: Il cuore della macchina, composto da 10 a 24 mandrini motorizzati individuali. Ogni testa è dotata di una specifica grana abrasiva, passando dalla sgrossatura alla lucidatura fine. Il numero di teste determina la gradualità del processo e il massimo livello di lucentezza ottenibile in velocità.

- Pressione pneumatica e circuito acqua: Ogni testa applica pressione verso il basso tramite un sistema pneumatico, garantendo il contatto costante con la superficie della lastra. Un flusso continuo di acqua funge da lubrificante e refrigerante, rimuovendo contemporaneamente il fango di pietra.

- Controllo elettrico e inverter: Un PLC centrale sincronizza tutti i motori. Ogni motore (nastro, traversa, mandrini) è controllato da un inverter dedicato, consentendo regolazioni fini di velocità e coppia in base al materiale e al tipo di abrasivo.

- Moduli opzionali: Includono caricatori/scaricatori automatici e ribaltatori per lastre, integrabili per creare una linea completamente automatizzata, riducendo al minimo la movimentazione manuale.

Parametri chiave dei componenti e intervalli operativi

I seguenti intervalli di parametri dichiarati dal produttore, basati su modelli come le serie TBMJ e DBMJ, definiscono la finestra operativa. Le impostazioni ottimali reali dipenderanno dal tipo di lastra, dallo spessore e dalla finitura desiderata.

| Componente / Parametro | Intervallo tipico | Implicazione ingegneristica |

|---|---|---|

| Velocità avanzamento nastro | 0–3.800 mm/min | Determina la produttività e il tempo di contatto sotto ciascuna testa. Velocità inferiori per materiali più duri o per sgrossature più profonde. |

| Velocità oscillazione traversa | 0–3.800 mm/min | Deve essere sincronizzata con la velocità del nastro per creare un pattern di lucidatura uniforme e sovrapposto, evitando striature. |

| Larghezza utile di lavoro | 600–2.100 mm | Definisce la larghezza massima delle lastre lavorabili dalla macchina. Assicurarsi che sia compatibile con il proprio inventario. |

| Spessore utile di lavoro | 15–50 mm | Definisce l'intervallo di spessore delle lastre accettabile. Lastre più sottili possono richiedere una pressione delle teste inferiore. |

| Potenza motore mandrino | 7,5–15 kW per testa | Per il marmo che richiede una lucentezza più elevata dopo la lucidatura, è necessaria una potenza mandrino superiore (11–15 kW). Al contrario, la lucidatura del granito richiede solitamente potenze inferiori per ottenere una superficie liscia. |

| Consumo d'acqua | 15–28 m³/h | Fondamentale per raffreddamento e rimozione del fango. Un flusso insufficiente causa surriscaldamento e difetti. Richiede un'adeguata alimentazione e drenaggio/ricircolo. |

| Pressione pneumatica | ≈1,0 MPa | Controlla la forza verso il basso di ciascuna testa. Deve essere regolata con precisione; troppo alta può causare fratture, troppo bassa porta a una lucidatura incompleta. |

Riepilogo parametri

Questa linea di lucidatura continua per granito/marmo opera su un'ampia finestra di parametri, tra cui velocità nastro 0–3500/3800 mm/min, oscillazione traversa variabile, larghezza utile di lavoro 600–2100 mm e spessore lavorabile 15–50 mm, con consumo d'acqua tra 15-28 m³/h e potenza mandrino 7,5–15 kW per testa.

Modalità di guasto comuni e mitigazione

Un approccio sistematico alla risoluzione dei problemi è fondamentale per mantenere produttività e qualità.

- Sintomo: Bande di lucentezza (striature visibili).

- Causa: Velocità di nastro e traversa non corrispondenti, o ugello ostruito su una testa.

- Soluzione: Verificare la sincronizzazione delle velocità nel PLC. Ispezionare e pulire tutti gli ugelli dell'acqua.

- Sintomo: Segni di vibrazione (pattern ondulati).

- Causa: Vibrazione meccanica dovuta a cuscinetto mandrino usurato, abrasivo sbilanciato o pressione testa errata.

- Soluzione: Isolare la testa responsabile. Controllare i cuscinetti per eventuali giochi. Verificare l'usura uniforme e il corretto montaggio dell'abrasivo. Regolare la pressione.

- Sintomo: Bruciature o scheggiature sui bordi.

- Causa: Pressione eccessiva o flusso d'acqua insufficiente, soprattutto su lastre sottili o fragili.

- Soluzione: Ridurre la pressione pneumatica sulle ultime teste. Aumentare il volume d'acqua. Verificare la planarità della lastra prima dell'ingresso.

- Sintomo: Usura abrasiva irregolare.

- Causa: Testa disallineata o forza verso il basso non uniforme.

- Soluzione: Ricalibrare l'allineamento delle teste e verificare la pressione pneumatica di ciascuna testa singolarmente.

Compatibilità e integrazione del sistema

Le moderne linee di lucidatura devono integrarsi senza problemi in un ambiente di fabbrica digitale. I punti chiave di compatibilità includono:

- PLC e I/O: Il controllore centrale utilizza I/O industriali standard. Confermare i protocolli di comunicazione se si collega a un sistema di monitoraggio di stabilimento.

- Mappatura inverter: I convertitori di frequenza (VFD) controllano la velocità dei motori. La mappatura deve garantire una coppia stabile, soprattutto per i motori mandrino sotto carico variabile dovuto alla lucidatura a umido.

- Moduli di automazione: I ribaltatori e i caricatori sono disponibili in diverse configurazioni (es. standard o stile Pedrini). Assicurarsi che le interfacce meccaniche ed elettriche siano compatibili in fase di specifica.

Domande frequenti

Come interagiscono la velocità di oscillazione della traversa e quella del nastro?

Sono strettamente collegate. Il rapporto tra la velocità del nastro (asse Y) e quella della traversa (asse X) determina l'angolo e la densità del percorso di lucidatura. Un rapporto nastro/traversa più alto crea un pattern più aperto e lineare, aumentando la produttività ma riducendo il tempo di contatto. Un rapporto più basso crea un pattern più denso e sovrapposto, migliore per le fasi iniziali di sgrossatura ma più lento.

Quale strategia di mappatura inverter stabilizza meglio la coppia del motore?

Il controllo vettoriale (o Field-Oriented Control, FOC) è generalmente preferibile per i motori mandrino. A differenza del semplice controllo V/Hz, il controllo vettoriale gestisce separatamente il flusso magnetico e la coppia del motore, offrendo una velocità e una potenza più stabili anche quando il carico varia durante il contatto o il distacco dell'abrasivo dalla pietra.

Quando aumentare il flusso d'acqua invece di abbassare la pressione delle teste?

Aumentare prima il flusso d'acqua se si sospetta un surriscaldamento (ad esempio, bruciature sui bordi, vetrificazione dell'abrasivo). Si tratta di un problema di raffreddamento e lubrificazione. Ridurre la pressione delle teste se si notano segni di stress meccanico, come microfratture, scheggiature o se la corrente del motore aumenta bruscamente, segno di forza eccessiva.

Perché il numero di teste influisce sull'uniformità della rimozione del materiale?

Un maggior numero di teste consente una transizione più graduale tra le grane abrasive. Una linea a 20 teste può avere molti piccoli passaggi incrementali dalla sgrossatura alla lucidatura fine, garantendo che ogni testa rimuova solo una piccola quantità di materiale. Questo riduce il carico su ciascun motore e produce una superficie più piana e uniforme rispetto a una linea a 10 teste che cerca di ottenere la stessa finitura con meno passaggi più aggressivi.

Quali sono le grane abrasive tipiche per granito e marmo?

Per il granito (serie G), una sequenza comune per abrasivi Fickert inizia con diamanti metalbond (es. 24, 36, 60, 120 grana) per la sgrossatura, seguiti da Fickert al magnesio (es. 60, 120, 220, 320 grana) e Fickert in resina (es. 400, 600, 800, 1200, 1500 grana) per la lucidatura. Per il marmo (serie M), gli abrasivi Frankfurt partono da una grana più fine e progrediscono fino a un composto LUX o lucidante per la finitura. Questi sono punti di partenza da adattare. La nostra guida sulle macchine molatrici per pietra offre ulteriori dettagli.

La certificazione CE è sufficiente per tutta l'Europa?

Sì, il marchio CE indica la conformità alla normativa UE su salute, sicurezza e tutela ambientale. Secondo il Regolamento Macchine UE 2023/1230, una macchina marcata CE può essere legalmente commercializzata in qualsiasi paese dello Spazio Economico Europeo (SEE). Tuttavia, possono comunque applicarsi regolamenti locali sulla sicurezza durante l'installazione e l'uso.

Come si misura la lucentezza secondo la ISO 2813?

La misurazione della lucentezza secondo la ISO 2813 prevede l'uso di un glossmetro calibrato a un angolo specifico (20°, 60° o 85°). Per le superfici in pietra, la geometria a 60° è la più comune. Il dispositivo proietta un fascio di luce sulla superficie e misura la quantità di luce riflessa per fornire una lettura quantitativa in Gloss Unit (GU).

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português