Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

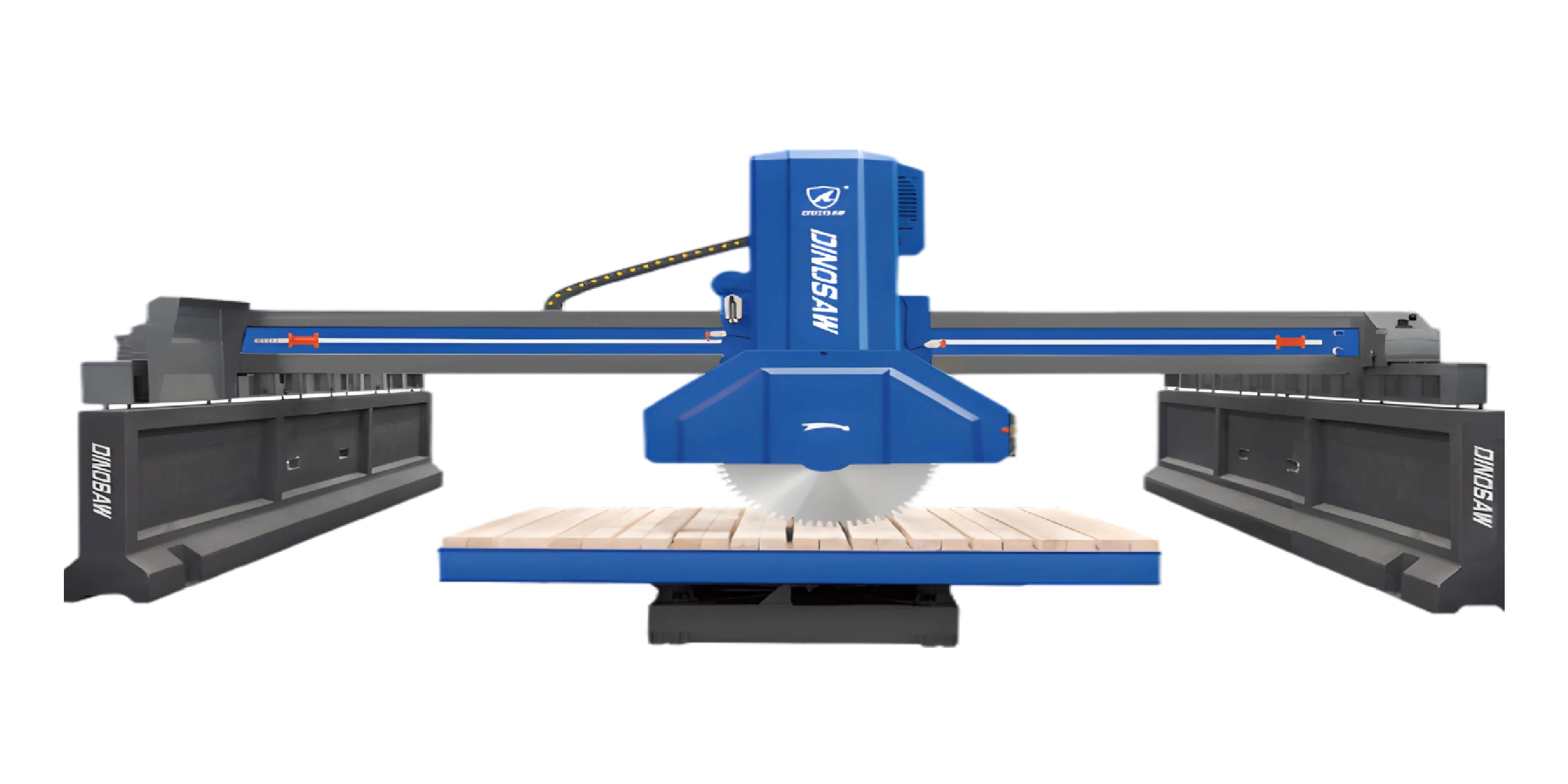

Esplora i principi tecnici di una Fresatrice a ponte. Scopri come la trave in ghisa, le guide rettificate e le colonne guida solide garantiscono la qualità del taglio e riducono l'usura del disco.

Le prestazioni di una Fresatrice a ponte non sono frutto del caso, ma il risultato diretto di un'ingegneria intelligente. Il segreto di un taglio pulito e veloce sta nella capacità della struttura di gestire le forze e minimizzare le vibrazioni. Una rigidità strutturale superiore, combinata con parti mobili lavorate con precisione, stabilizza il processo di taglio, protegge il disco e, in definitiva, garantisce un prodotto di qualità superiore.

Contattaci per una configurazione su misura della fresatrice a ponte oggi stesso.

Questo articolo approfondisce i principi tecnici di una moderna Fresatrice a ponte. Analizzeremo i suoi componenti principali, spiegheremo come lavorano insieme per garantire la stabilità e forniremo i range operativi tipici per aiutarti a capire cosa rende queste macchine così efficaci.

Architettura: un sistema pensato per la stabilità

Una Fresatrice a ponte è composta da alcuni elementi strutturali chiave che lavorano in sinergia. Il sistema principale include una pesante traversa (il "ponte") che si muove lungo due travi laterali parallele (asse X). L'assemblaggio della testa di taglio si sposta avanti e indietro lungo questo ponte, muovendosi anche verticalmente sulle colonne guida (asse Z). La lastra di pietra poggia su un piano di lavoro, che spesso può ruotare per posizionare la lastra per diversi tagli senza doverla spostare manualmente.

La vibrazione è il nemico principale, generata dal motore, dall'impatto del disco sulla pietra e da eventuali piccoli squilibri. Una struttura ben progettata smorza queste vibrazioni grazie alla massa (ghisa pesante), alla rigidità (travi solide e rinforzate) e alla precisione (gioco minimo nelle parti mobili). Questo assicura che il bordo di taglio del disco rimanga stabile, evitando saltellamenti e prolungando la sua durata.

Qual è il ruolo strutturale di una trave in ghisa nella riduzione delle vibrazioni?

Il ruolo principale di una trave in ghisa pesante e trattata per alleviare le tensioni è quello di agire da smorzatore di vibrazioni. La sua massa assorbe le vibrazioni ad alta frequenza generate dal motore e dal disco, prevenendo il saltellamento. Questo è fondamentale per ottenere un taglio pulito e prevenire l'usura precoce del disco.

Componenti principali e loro funzioni tecniche

Ogni parte di una Fresatrice a ponte ha una funzione specifica. Ecco i componenti più critici e come contribuiscono alle prestazioni.

- Trave in ghisa trattata: La traversa principale è realizzata in ghisa pesante sottoposta a un processo di invecchiamento per alleviare le tensioni interne. La sua massa è il suo punto di forza, perché assorbe naturalmente le vibrazioni provenienti dalla testa di taglio, impedendo che influenzino il taglio.

Guide rettificate di precisione: Le superfici su cui viaggiano il ponte e la testa di taglio sono rettificate per essere perfettamente piane e lisce. Questo crea un gioco di contatto minimo, eliminando oscillazioni o giochi che possono portare a tagli imprecisi e finiture scadenti.

Perché le guide rettificate di precisione sono fondamentali per la stabilità del solco di taglio?

Le guide rettificate di precisione garantiscono che il ponte si muova su una superficie perfettamente liscia e con giochi minimi, eliminando le "oscillazioni". Questo percorso stabile è essenziale per mantenere il solco di taglio (kerf) stabile, assicurando che il taglio sia dritto e uniforme su una lastra di marmo lavorata con fresatrice a ponte.

- Travi laterali rinforzate a I: I binari paralleli sono costruiti su una base di acciaio a profilo I standard, saldato per garantire rigidità. Spesso sono dotati di un dispositivo antiurto, che offre un'ulteriore resistenza alle vibrazioni generate durante il taglio.

- Colonne guida solide con cromatura dura: Per il movimento verticale, la testa di taglio si affida a colonne in acciaio pieno, non tubi vuoti. Questo evita flessioni sotto carico. La cromatura dura aggiunge una superficie resistente e a basso attrito che, insieme al sistema di lubrificazione automatica temporizzata, garantisce una lubrificazione costante, prevenendo usura e scatti.

Come migliorano la precisione verticale le colonne guida solide e cromate?

Le colonne guida solide sono più rigide di quelle cave e resistono alla flessione mentre la testa di taglio si muove. La cromatura dura offre una superficie resistente e a basso attrito che assicura che la testa mantenga la posizione verticale esatta senza deviazioni, fondamentale per il controllo preciso della profondità.

Come previene l'auto-lubrificazione temporizzata l'usura a lungo termine?

Un sistema di lubrificazione automatica previene l'usura a lungo termine applicando costantemente il grasso alle parti mobili critiche. Questo evita i danni da attrito che si verificano quando la manutenzione manuale viene trascurata, aiutando la macchina a mantenere la sua precisione per tutta la durata di vita.

- Motore principale e mandrino: Il cuore della macchina, questa unità deve fornire una coppia costante per evitare rallentamenti su materiali densi. Il gruppo mandrino deve essere perfettamente bilanciato per non introdurre nuove vibrazioni nel sistema.

- Sistema di controllo (PLC/HMI): Il PLC (Programmable Logic Controller) e l'HMI (Human-Machine Interface) sono la mente dell'operazione, permettendo agli operatori di impostare parametri come velocità di taglio, profondità e sequenze di taglio.

- Piano di lavoro rotante: Un piano di lavoro che può ruotare (ad esempio, 90 o 360 gradi) è un grande vantaggio in termini di efficienza, ideale per il taglio di piani cucina, perché consente tagli complessi senza dover riposizionare una lastra pesante.

Range di velocità dichiarati dal produttore

La velocità del disco (RPM) è fondamentale e deve essere adattata al diametro del disco e al tipo di pietra. Una velocità troppo elevata può causare vetrificazione o usura precoce, mentre una velocità troppo bassa riduce l'efficienza. Ecco alcuni range RPM tipici dichiarati dai produttori per una fresatrice a ponte per granito:

- Per disco da 1400mm: ~722 giri/min

- Per disco da 1200mm: ~840 giri/min

- Per disco Ø1000mm: ~1020-1085 giri/min

- Per disco Ø800mm: ~1250 giri/min

Nota: Queste sono linee guida generali dichiarate dai produttori. Verifica sempre le raccomandazioni specifiche del produttore della tua macchina e del disco.

Quali sono i segnali di impostazioni RPM errate?

Se gli RPM sono troppo alti, potresti sentire uno stridio acuto o vedere segni di bruciatura sulla pietra. Se sono troppo bassi, il taglio sarà lento e potrebbe affaticare il motore. Parti sempre dai range RPM dichiarati dal produttore e regolali in base al feedback del materiale.

Guasti comuni e soluzioni

Anche le macchine più robuste possono mostrare sintomi di usura o disallineamento. Ecco alcuni segnali da tenere d'occhio:

Quali sintomi di guasto indicano problemi alle guide o alle colonne?

Osserva movimenti a scatti, rumori nuovi o aumentati, o una perdita improvvisa di squadratura nel taglio. Questi spesso indicano problemi alle guide o alle colonne. Diagnostica controllando prima la presenza di detriti sulle guide, poi la mancanza di lubrificazione sulle colonne. L'ispezione regolare come parte del programma di manutenzione è la migliore prevenzione.

- Sintomo: Vibrazione udibile o visibile.

- Causa probabile: Componenti guida usurati, fissaggi allentati o disco sbilanciato.

- Soluzione/Prevenzione: Controlla la lubrificazione delle colonne guida. Ispeziona le guide per eventuali detriti. Assicurati che il disco sia montato correttamente e non sia danneggiato.

- Sintomo: I tagli non sono perfettamente squadrati.

- Causa probabile: Disallineamento delle guide o usura nel meccanismo di scorrimento del ponte.

- Soluzione/Prevenzione: Ricalibra la squadratura della macchina. Controlla e pulisci eventuali detriti sulle guide delle travi laterali che possono causare deviazioni.

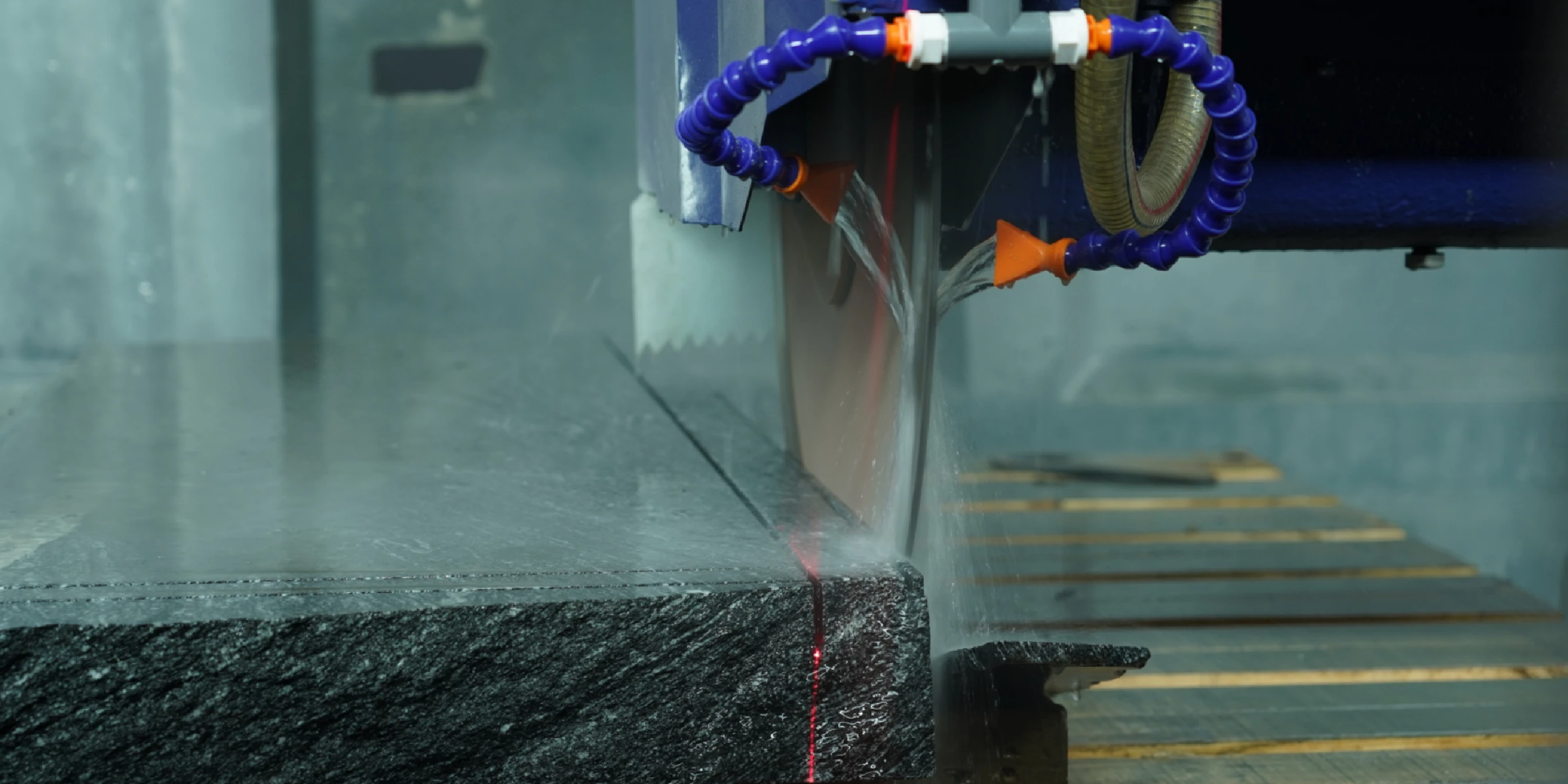

- Sintomo: Segni di bruciatura o vetrificazione rapida del disco.

- Causa probabile: Flusso di refrigerante insufficiente o RPM/tasso di avanzamento errati.

- Soluzione/Prevenzione: Controlla gli ugelli del refrigerante per eventuali ostruzioni. Riduci il tasso di avanzamento o regola gli RPM in base alla durezza del materiale.

Compatibilità e integrazione

Una moderna Fresatrice a ponte deve integrarsi perfettamente in un laboratorio digitale. La compatibilità riguarda il PLC/HMI, che deve essere intuitivo, e gli azionamenti, che devono rispondere con precisione ai comandi. Per le linee di produzione automatizzate, cerca interfacce come OPC UA o Profinet, protocolli industriali comunemente usati per la comunicazione tra macchine. Questo permette alla fresatrice a ponte di collegarsi ad altre attrezzature, fattore cruciale per una gestione integrata.

Come interagiscono le impostazioni PLC/HMI con i parametri fisici di taglio?

Il PLC/HMI è la mente che traduce la tua strategia in comandi per la macchina, come tasso di avanzamento e RPM. È fondamentale che queste impostazioni digitali siano adeguate alle condizioni fisiche di pietra e disco per evitare danni o risultati scadenti sulla tua fresatrice a ponte a infrarossi. Un'impostazione errata può facilmente causare la rottura della lastra o il danneggiamento del disco.

I protocolli di integrazione come OPC UA sono sempre necessari?

Non per una fresatrice a ponte autonoma. Tuttavia, in una linea automatizzata dove la macchina deve comunicare con nastri trasportatori, caricatori o un sistema centrale di fabbrica, protocolli come OPC UA sono essenziali. Permettono alle diverse macchine di parlare una lingua comune, necessaria per operazioni coordinate in una smart factory.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português