Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

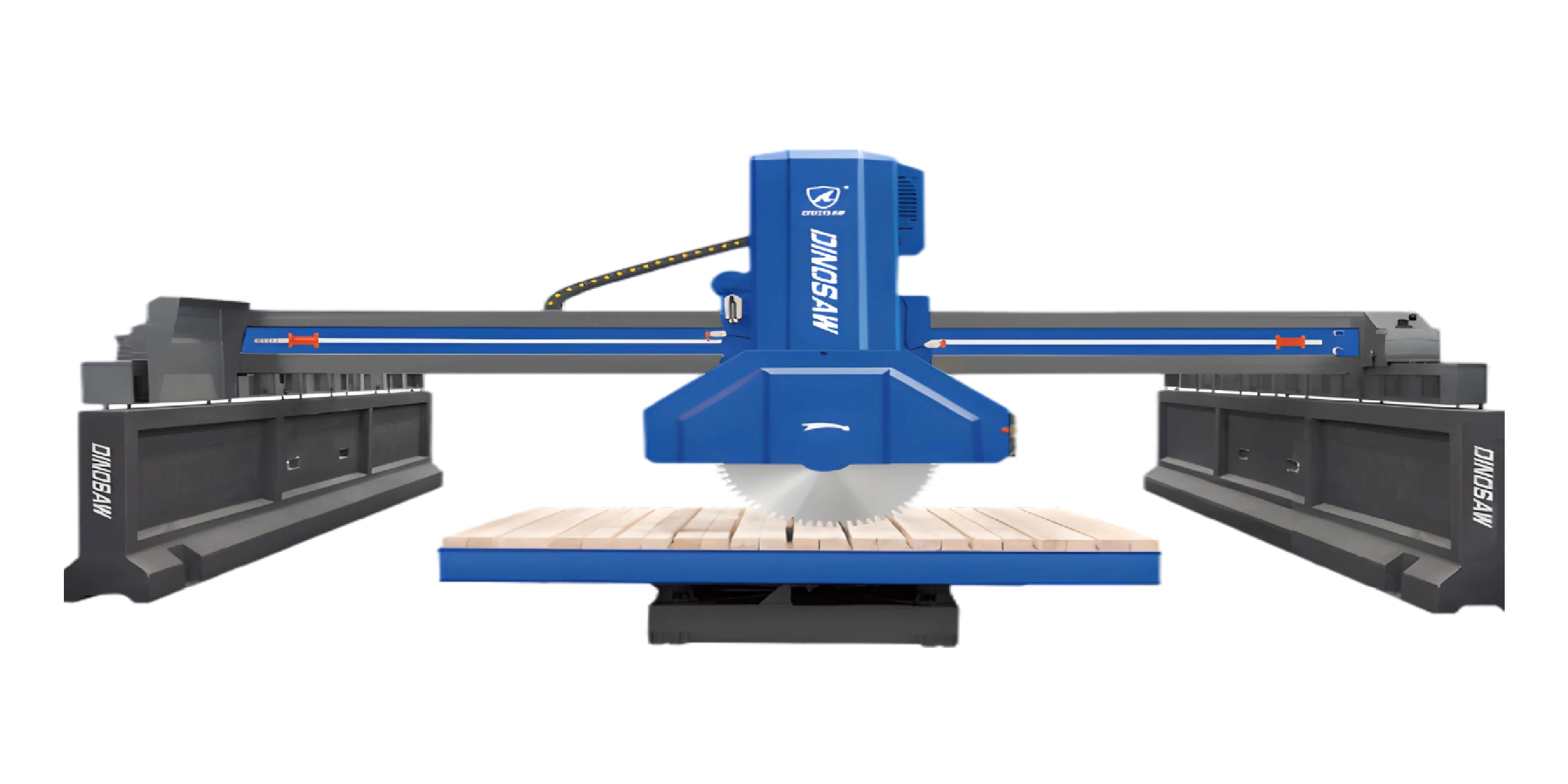

Explore os princípios técnicos de uma serra ponte. Descubra como sua viga de ferro fundido, trilhos retificados e colunas-guia sólidas garantem a qualidade do corte e reduzem o desgaste do disco.

O desempenho de uma serra ponte não é mágica; é o resultado direto de uma engenharia inteligente. O segredo para um corte limpo e rápido está em como a estrutura da máquina gerencia a força e minimiza a vibração. Uma rigidez estrutural superior, combinada com peças móveis usinadas com precisão, é o que estabiliza o processo de corte, protege o disco e, por fim, entrega um produto de maior qualidade.

Fale conosco para uma configuração personalizada de serra ponte hoje mesmo.

Este artigo explora os princípios técnicos de uma serra ponte moderna. Vamos detalhar seus componentes principais, explicar como eles trabalham juntos para garantir estabilidade e fornecer faixas típicas de operação para ajudar você a entender o que torna essas máquinas tão eficazes.

Arquitetura: Um Sistema Construído para Estabilidade

Uma serra ponte é composta por alguns elementos estruturais-chave que trabalham em conjunto. O sistema principal inclui uma viga transversal pesada (a "ponte") que se move ao longo de duas vigas laterais paralelas (eixo X). Um conjunto de cabeçote de corte percorre essa ponte para frente e para trás, enquanto também se move verticalmente nas colunas-guia (eixo Z). A laje de pedra repousa sobre uma mesa de trabalho, que muitas vezes pode girar para posicionar a laje para diferentes cortes sem necessidade de movimentação manual.

A vibração é o principal inimigo, originando-se do motor, do impacto do disco com a pedra e de pequenos desequilíbrios. Uma estrutura bem projetada amortece essas vibrações por meio de massa (ferro fundido pesado), rigidez (vigas sólidas e reforçadas) e precisão (mínimas folgas nas peças móveis). Isso garante que a aresta de corte do disco permaneça estável, evitando trepidação e prolongando sua vida útil.

Qual é o papel estrutural da viga de ferro fundido na redução de vibrações?

O papel principal de uma viga de ferro fundido pesada e aliviada de tensões é atuar como amortecedor de vibrações. Sua massa absorve as vibrações de alta frequência do motor e do disco, evitando trepidação. Esse é o segredo para obter cortes limpos e evitar desgaste prematuro do disco.

Componentes Principais e Suas Funções Técnicas

Cada parte de uma serra ponte tem uma função específica. Veja os componentes mais críticos e como eles contribuem para o desempenho.

- Viga de Ferro Fundido Aliviada de Tensões: A viga transversal principal é feita de ferro fundido pesado que passou por um processo de envelhecimento para aliviar tensões internas. Sua grande massa é seu maior trunfo, pois absorve naturalmente as vibrações do cabeçote de corte, impedindo que afetem o corte.

Trilhos Retificados de Precisão: As superfícies por onde a ponte e o cabeçote de corte se movem são retificadas para serem perfeitamente planas e lisas. Isso cria uma folga mínima de contato, eliminando qualquer oscilação que possa levar a cortes imprecisos e acabamento ruim.

Por que os trilhos retificados de precisão são importantes para a estabilidade do canal de corte?

Trilhos retificados de precisão garantem que a ponte se mova sobre uma superfície perfeitamente lisa e com folgas mínimas, eliminando "oscilação". Esse caminho estável é essencial para um canal de corte estável, garantindo que o corte seja reto e consistente em uma laje de mármore na serra ponte.

- Vigas Laterais Reforçadas Tipo I: Os trilhos paralelos são construídos sobre uma base de aço tipo I padrão, soldados para rigidez. Geralmente são equipados com dispositivo anti-impacto, oferecendo mais resistência contra vibrações geradas durante o corte.

- Colunas-guia Sólidas com Cromo Duro: Para o movimento vertical, o cabeçote de corte utiliza colunas de aço maciço, não tubos ocos. Isso evita flexão sob carga. O revestimento de cromo duro proporciona uma superfície durável e de baixo atrito, que funciona com o sistema automático de lubrificação temporizada para garantir que permaneçam sempre lubrificadas, evitando desgaste e travamentos.

Como colunas-guia sólidas e cromadas melhoram a precisão vertical?

Colunas-guia sólidas são mais rígidas que as ocas e resistem à flexão conforme o cabeçote de corte se move. O revestimento de cromo duro oferece uma superfície durável e de baixo atrito, garantindo que o cabeçote mantenha sua posição vertical exata sem desvio, o que é fundamental para o controle preciso da profundidade.

Como a lubrificação automática temporizada previne desgaste a longo prazo?

Um sistema de lubrificação automática previne desgaste a longo prazo ao aplicar graxa constantemente nas peças móveis críticas. Isso evita danos por atrito que ocorrem quando a manutenção manual é negligenciada, ajudando a máquina a manter sua precisão durante toda a vida útil.

- Motor Principal e Eixo: O motor é o coração da máquina, devendo fornecer torque constante para evitar lentidão em materiais densos. O conjunto do eixo precisa ser perfeitamente balanceado para não introduzir novas vibrações no sistema.

- Sistema de Controle (PLC/HMI): O PLC (Controlador Lógico Programável) e o HMI (Interface Homem-Máquina) são o cérebro da operação, permitindo que o operador defina parâmetros como velocidade de corte, profundidade e sequência de cortes.

- Mesa Giratória: Uma mesa de trabalho que pode girar (ex.: 90 ou 360 graus) é um grande diferencial de eficiência, ideal para cortes de bancadas, pois permite cortes complexos sem reposicionar uma laje pesada.

Faixas de Velocidade Reportadas pelo Fabricante

A velocidade do disco (RPM) é fundamental e deve ser compatível com o diâmetro do disco e o tipo de pedra. Velocidade excessiva pode causar vitrificação ou desgaste prematuro, enquanto velocidade baixa reduz a eficiência. Veja algumas faixas típicas de RPM reportadas pelo fabricante para uma serra ponte para granito:

- Para diâmetro de disco de 1400mm: ~722 r/min

- Para diâmetro de disco de 1200mm: ~840 r/min

- Para disco Ø1000mm: ~1020-1085 r/min

- Para disco Ø800mm: ~1250 r/min

Nota: Estas são diretrizes gerais do fabricante. Sempre verifique as recomendações específicas do fabricante da sua máquina e do disco.

Quais são os sinais de configurações incorretas de RPM?

Se o RPM estiver muito alto, você pode ouvir um chiado agudo ou ver marcas de queimadura na pedra. Se estiver muito baixo, o corte será lento e pode sobrecarregar o motor. Sempre comece pelas faixas de RPM recomendadas pelo fabricante e ajuste conforme o feedback do material.

Falhas Comuns e Mitigação

Mesmo máquinas robustas podem apresentar sintomas de desgaste ou desalinhamento. Veja alguns sinais para ficar atento:

Quais sintomas de falha indicam problemas nos trilhos ou colunas?

Observe movimentos bruscos, ruídos novos ou aumentados, ou perda repentina de esquadro no corte. Esses sintomas geralmente indicam problemas nos trilhos ou colunas. Diagnostique primeiro verificando resíduos nos trilhos e depois falta de lubrificação nas colunas. Inspeções regulares como parte da manutenção são a melhor prevenção.

- Sintoma: Ruído de trepidação ou vibração visível.

- Causa Provável: Componentes guia desgastados, encaixes frouxos ou disco desbalanceado.

- Correção/Prevenção: Verifique a lubrificação das colunas-guia. Inspecione os trilhos para resíduos. Certifique-se de que o disco está bem montado e sem danos.

- Sintoma: Cortes não perfeitamente retos.

- Causa Provável: Desalinhamento dos trilhos ou desgaste no mecanismo de deslocamento da ponte.

- Correção/Prevenção: Recalibre o esquadro da máquina. Verifique e limpe resíduos nos trilhos das vigas laterais que possam causar desvio.

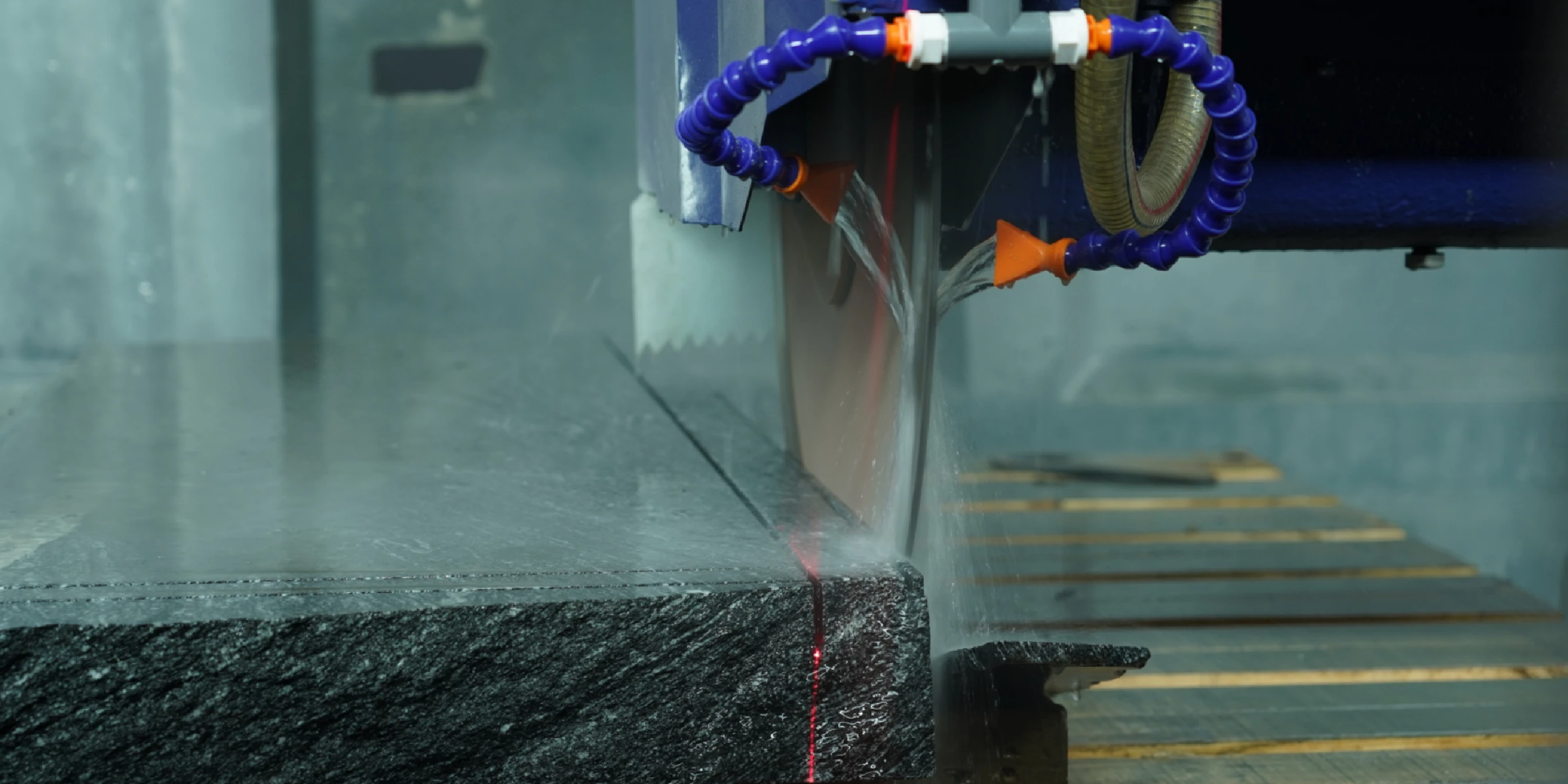

- Sintoma: Marcas de queimadura ou vitrificação rápida do disco.

- Causa Provável: Fluxo insuficiente de refrigerante ou RPM/taxa de avanço incorretos.

- Correção/Prevenção: Verifique se os bicos de refrigerante estão desobstruídos. Reduza a taxa de avanço ou ajuste o RPM conforme a dureza do material.

Compatibilidade e Integração

Uma serra ponte moderna deve se integrar perfeitamente a uma oficina digital. A compatibilidade se estende ao PLC/HMI, que deve ser intuitivo, e aos acionamentos, que precisam responder precisamente aos comandos. Para linhas de produção automatizadas, procure interfaces como OPC UA ou Profinet, protocolos industriais comuns para comunicação entre máquinas. Isso permite que a serra ponte se conecte a outros equipamentos, fator crucial para uma solução completa.

Como as configurações do PLC/HMI interagem com os parâmetros físicos de corte?

O PLC/HMI é o cérebro que traduz sua estratégia em comandos para a máquina, como taxa de avanço e RPM. É fundamental que essas configurações digitais sejam adequadas à realidade física da pedra e do disco para evitar danos ou resultados ruins em sua serra ponte infravermelha. Uma configuração incorreta pode facilmente causar quebra da laje ou dano ao disco.

Protocolos de integração como OPC UA são sempre necessários?

Não para uma serra ponte isolada. Porém, em uma linha automatizada onde a máquina precisa se comunicar com transportadores, carregadores ou um sistema central da fábrica, protocolos como OPC UA são essenciais. Eles permitem que diferentes máquinas "falem" a mesma língua, o que é necessário para operações coordenadas e inteligentes em fábricas.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português