Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Per i leader aziendali: una panoramica strategica sulla tecnologia multifilo. Scopri i fattori chiave del ROI, dall'aumento del rendimento del 10-25% alla riduzione dei costi energetici del 30%, e come pianificare l'adozione.

Per i dirigenti del settore della lavorazione della pietra, gli investimenti in macchinari devono essere giustificati da ritorni chiari e vantaggi strategici. Questa guida sintetizza la proposta di valore della tecnologia avanzata Multifilo (per lastre sottili), utilizzando il DINOSAW Intelligent Multifilo per illustrare l'impatto su redditività ed eccellenza operativa.

Hai domande o desideri un preventivo? Contattaci ora.

I Principali Fattori di Valore della Tecnologia Multifilo

Per un'azienda di lavorazione, investire in un Multifilo (per lastre sottili) non è solo un aggiornamento dell'attrezzatura; è una scelta strategica che incide direttamente su metriche finanziarie e operative fondamentali. Il valore si concretizza attraverso diversi fattori chiave, tutti basati su specifiche ingegneristiche confermate:

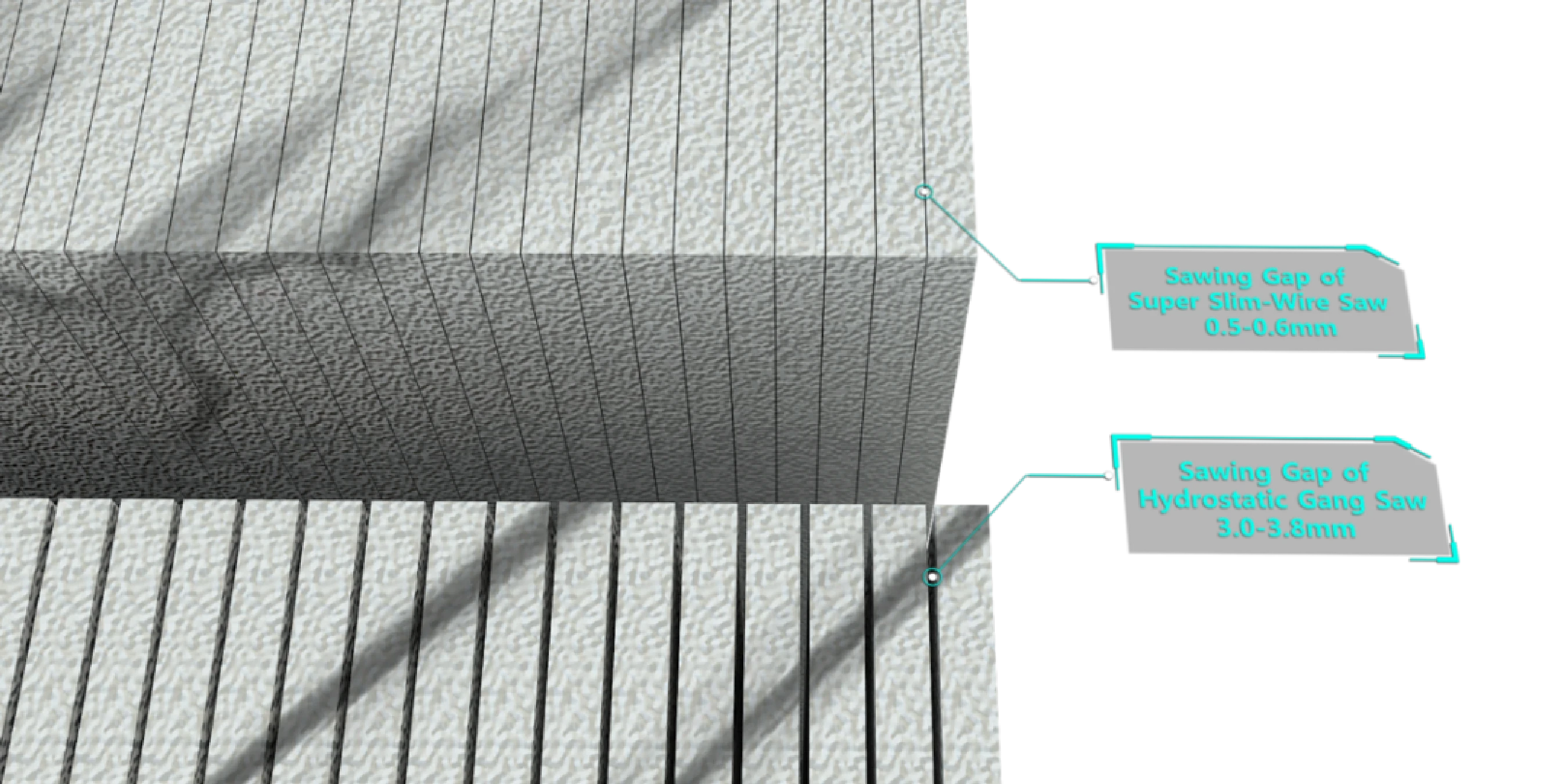

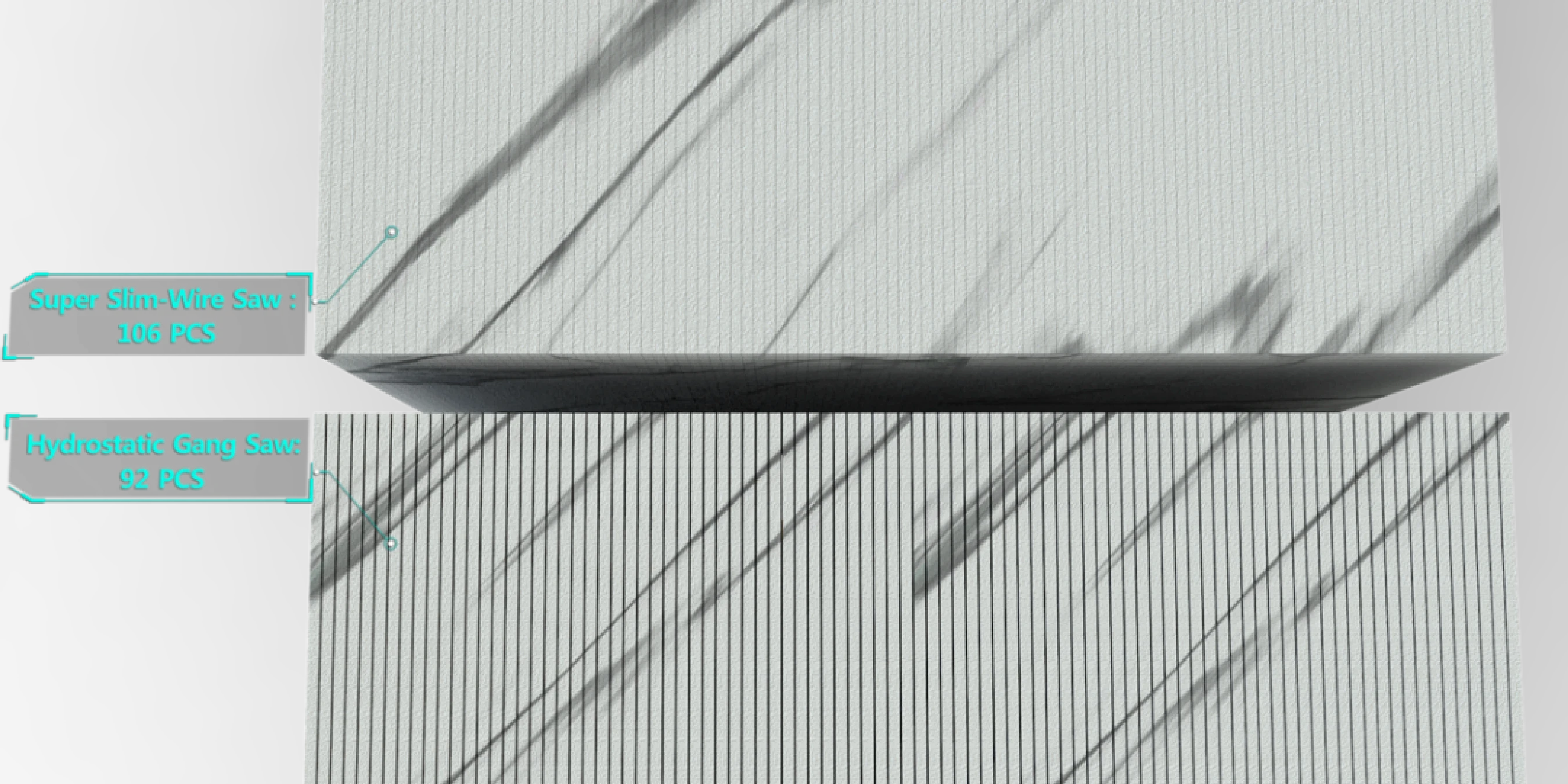

- Maggiore Rendimento del Materiale & Ricavi: Grazie all'utilizzo di fili diamantati ultra-sottili (0,45–0,6 mm) che generano un taglio di soli ~0,5 mm, la tecnologia aumenta il rendimento delle lastre finite di un significativo 10–25%. Per ogni blocco di marmo, onice o giada di alto valore, ciò si traduce direttamente in più prodotto vendibile e maggiori ricavi a parità di costo della materia prima.

- Riduzione dei Costi Operativi & di Consumo: Il sistema è progettato per l'efficienza, riducendo il consumo energetico di circa il 30% rispetto ai metodi tradizionali. Inoltre, il sistema di tensionamento costante e preciso (mantenendo ±0,5 N) riduce la rottura del filo, costosa, di circa il 60%, abbattendo le spese per i consumabili e minimizzando i fermi produzione.

- Aumento della Produttività & Reattività al Mercato: La capacità di tagliare interi blocchi (fino a 3600 × 2200 × 2000 mm) in un solo passaggio ad alta velocità (30 m/s) riduce drasticamente i tempi di consegna dei progetti. Questo permette all'azienda di gestire commesse più grandi e rispondere più rapidamente alla domanda di lastre di grande formato e abbinate a libro.

- Migliore Qualità del Prodotto & Riduzione della Manodopera: Una finitura superficiale superiore è garantita dalla stabilità del robusto telaio in ghisa HT250 (che riduce le vibrazioni del 20%) e dalla precisione del taglio. Questo minimizza la necessità di rettifica e lucidatura secondaria, riducendo direttamente i costi di manodopera e i tempi di lavorazione.

Costruire il Modello Finanziario: Input, Output e Analisi di Sensibilità

Un calcolo robusto del ROI richiede un modello finanziario chiaro. Sebbene sia fondamentale una analisi ROI del multifilo dettagliata, gli input e output chiave per il tuo business case includeranno:

Input del Modello

- Spese in conto capitale (CapEx): Il costo totale della macchina, comprensivo di trasporto e installazione.

- Costi operativi (OpEx): Elettricità (considerando la riduzione di circa il 30%), refrigerante e consumabili, in particolare il costo del filo diamantato.

- Costi dei materiali: Costo medio per blocco delle principali tipologie di pietra.

- Costi della manodopera: Salari degli operatori e ore di lavoro per la post-lavorazione.

Output del Modello

- Aumento dei ricavi: Calcolato sull'incremento del 10–25% dei metri quadrati vendibili per blocco.

- Risparmio sui costi: Riduzioni quantificate di energia, manodopera e consumabili.

- Metriche chiave: Periodo di ammortamento, Valore Attuale Netto (VAN) e Tasso Interno di Rendimento (TIR).

Si consiglia di effettuare un'analisi di sensibilità per comprendere come la redditività vari al variare dei prezzi dei blocchi di pietra o dei costi del filo diamantato, ottenendo così una visione più chiara del rischio e del rendimento dell'investimento.

Roadmap di Implementazione: Dal Programma Pilota al Rollout Completo

Un piano di adozione strutturato riduce i rischi e assicura una transizione fluida. Si consiglia un approccio graduale:

Fase 1: Programma Pilota.

Installa la prima macchina su una linea dedicata ai materiali di alto valore. Questo ambiente controllato è ideale per validare le prestazioni rispetto ai tuoi materiali e al contesto operativo. Per approfondire il posizionamento nel panorama tecnologico, consulta il nostro confronto multifilo vs. disco circolare.

Fase 2: Definizione e Misurazione dei KPI di Accettazione.

Stabilisci criteri di successo chiari e misurabili rispetto al tuo attuale standard. Esempi:

- KPI quantitativi: Incremento confermato del rendimento (%), tempo ciclo per blocco (ore), consumo energetico (kWh/blocco), downtime non pianificato (%), e tasso di scarto/ri-lavorazione delle lastre (%).

- KPI qualitativi: Feedback degli operatori sulla facilità d'uso, miglioramento osservato della finitura superficiale, e riduzione misurata dei livelli di rumore in officina.

Fase 3: Standardizzazione e Scalabilità.

Una volta raggiunti i KPI e validato il ROI, utilizza i dati del pilota per giustificare ulteriori investimenti. Le conoscenze acquisite dalla prima macchina dovrebbero essere impiegate per creare procedure operative standard (SOP) e programmi di manutenzione per l'implementazione su tutta la struttura.

Rischi, Limiti e Gestione del Cambiamento

Pur essendo potente, la tecnologia presenta dei limiti. È ottimizzata per il taglio ad alto rendimento di blocchi ed è meno adatta a lavorazioni singole o a forme complesse. L'implementazione di successo richiede anche un impegno nella gestione del cambiamento, inclusa la formazione strutturata di operatori e tecnici sulle nuove SOP, sui protocolli di sicurezza e sulle esigenze di manutenzione, per massimizzare la produttività e sfruttare funzionalità come l'MTBF di 18.000 ore del sistema di traslazione IP67.

Conformità, EHS e Due Diligence sui Fornitori

Questa tecnologia offre significativi vantaggi in termini di Ambiente, Salute e Sicurezza (EHS). Il sistema di taglio a umido completamente chiuso riduce il rumore sul posto di lavoro di 30-50 dB (supportando la conformità agli standard ≤85 dB) e limita l'ingresso di polveri di silice pericolose a meno di 0,1 mg/m³. Quando si valutano i fornitori, la checklist di due diligence dovrebbe includere non solo le specifiche tecniche della macchina (come la potenza di 290 kW e i rulli in fibra di carbonio), ma anche i programmi di formazione offerti, i dettagli della garanzia e la prova delle certificazioni regionali (es. CE/UL).

FAQ per Dirigenti

Qual è il principale beneficio finanziario?

L'aumento del rendimento del materiale del 10–25%, che si traduce direttamente in maggiori ricavi a parità di costi.

Come questa tecnologia rende il nostro business a prova di futuro?

Permette la produzione di lastre ultra-sottili e di grande formato, molto richieste nell'architettura moderna, posizionando l'azienda come leader nei prodotti ad alto margine. Migliora inoltre la sicurezza sul lavoro e la conformità ambientale.

Qual è il fattore più critico per una implementazione di successo?

Una corretta pianificazione—partendo da un programma pilota—e l'impegno nella formazione del team.

Collegamenti alla Serie Completa

Per approfondire aspetti specifici di questa tecnologia Multifilo (per lastre sottili), consulta gli altri articoli della serie:

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português