Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Guida pratica per operatori e tecnici di multifilo. Trova procedure operative standard (SOP), consigli per la risoluzione dei guasti più comuni e un programma di manutenzione preventiva per garantire prestazioni ottimali e sicurezza.

Una macchina potente come il DINOSAW Multifilo Intelligente garantisce prestazioni eccellenti solo se utilizzata correttamente e mantenuta con cura. Questa guida fornisce le procedure operative standard essenziali (SOP), una lista di risoluzione dei problemi e un programma di manutenzione preventiva per operatori e tecnici della manutenzione.

Hai una domanda o vuoi ricevere un preventivo? Contattaci ora.

Procedure Operative Standard (SOP)

Avvio e controlli pre-operativi:

- Verifica che tutte le protezioni di sicurezza e la chiusura totale siano sicure e che gli interblocchi funzionino correttamente.

- Controlla l'alimentazione principale e la fornitura di aria compressa.

- Ispeziona la matrice di fili per eventuali danni visibili, torsioni o usura eccessiva.

- Assicurati che il serbatoio del refrigerante sia pieno e che il sistema di filtrazione sia operativo.

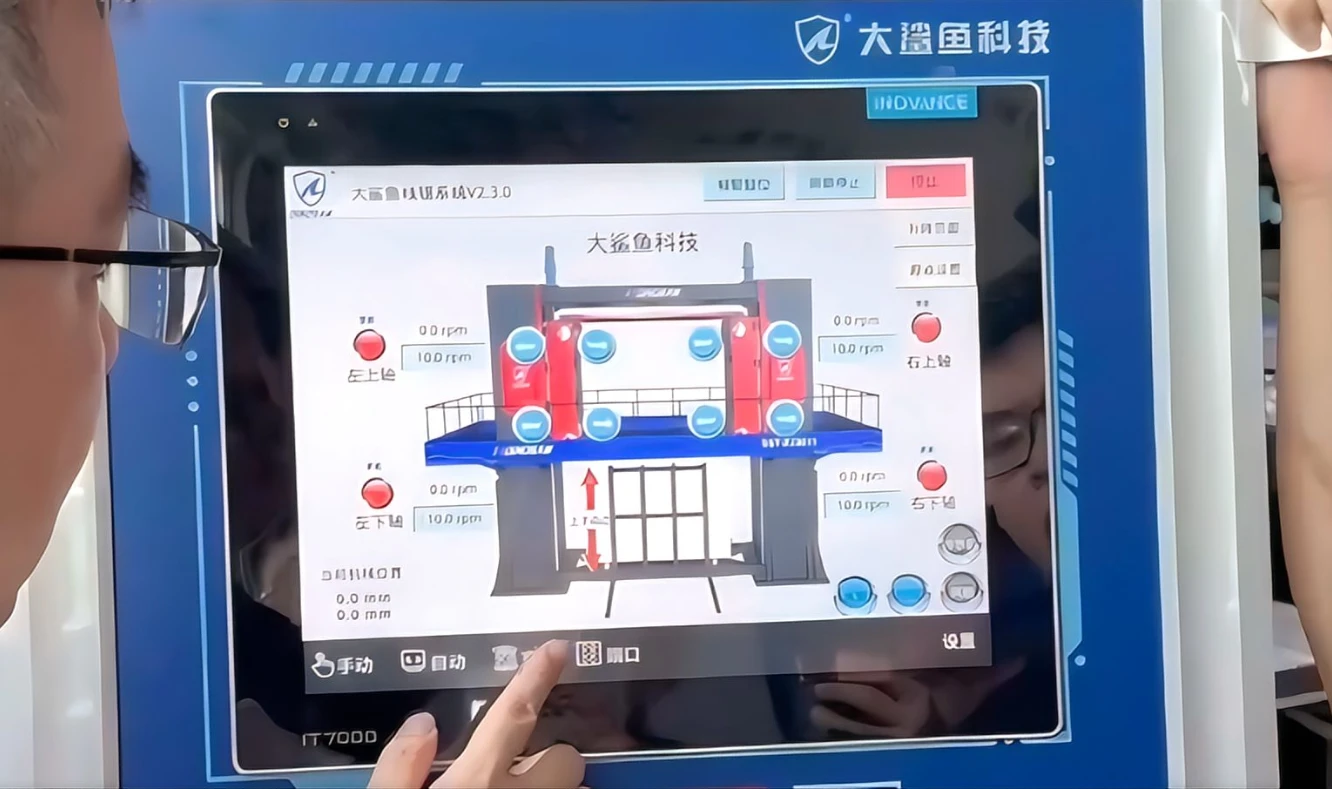

- Accendi la macchina e l'HMI. Porta tutti gli assi in posizione home secondo la sequenza di avvio.

Selezione ricetta e cambio:

- Seleziona la ricetta di taglio corretta e approvata dalla libreria HMI in base al materiale e alle dimensioni.

- Verifica che tutti i parametri sullo schermo (velocità filo, avanzamento, tensione) corrispondano alla scheda di lavoro.

- Esegui la simulazione del percorso di taglio sull'HMI (se disponibile) per confermare visivamente il percorso utensile e le distanze di sicurezza.

Sostituzione dei consumabili (filo):

- Segui le procedure di lock-out/tag-out (LOTO) prima di entrare nell'area della macchina.

- Rimuovi con attenzione la bobina di filo usata e guida il filo fuori dal sistema di pulegge.

- Installa la nuova bobina di filo, assicurandoti di scegliere il filo diamantato adatto ai prossimi lavori.

- Infila il nuovo filo in tutto il circuito di pulegge secondo lo schema della macchina.

- Collega il filo al sistema di tensionamento e applica lentamente la tensione iniziale.

Calibrazione e controlli di sicurezza:

- Verifica periodicamente la tensione del filo con un tensiometro portatile e confrontala con la lettura dell'HMI per garantire che la precisione di controllo sia entro ±0,5 N±0,5N. Calibra i sensori in caso di discrepanza.

- Testa il pulsante di arresto di emergenza e le barriere fotoelettriche di sicurezza per assicurarti che fermino immediatamente il movimento della macchina.

- Controlla l'allineamento delle pulegge di guida; il disallineamento è una delle principali cause di usura e rottura del filo.

Risoluzione dei guasti comuni

Rottura del filo Sintomo: La macchina si ferma con allarme "Filo rotto".

Cause: 1) Il filo ha raggiunto la fine del ciclo di vita. 2) Tensione troppo alta/bassa. 3) Inclusione dura nella pietra. 4) Puleggia di guida usurata con bordo tagliente.

Diagnostica: Controlla le ore di utilizzo del filo. Verifica la tensione impostata nella ricetta. Ispeziona il punto di rottura sul filo.

Soluzione: Sostituisci il filo. Rivedi i parametri di taglio.

Lastre conici (fuori squadra) Sintomo: Le lastre non hanno uno spessore uniforme.

Cause: 1) Tensione non uniforme tra i fili. 2) Scanalature usurate sulle ruote motrici. 3) Il blocco si è spostato durante il taglio.

Diagnostica: Misura la tensione su più fili. Ispeziona le scanalature delle ruote motrici.

Soluzione: Calibra il sistema di tensionamento. Sostituisci le ruote usurate.

Deviazione visibile del percorso sulle lastre Sintomo: Linee ondulate o curve sulla superficie di taglio.

Cause: 1) Tensione del filo insufficiente. 2) Avanzamento troppo aggressivo. 3) Refrigerante contaminato.

Diagnostica: Controlla le impostazioni di tensione. Rivedi i parametri della ricetta. Verifica i filtri del refrigerante.

Soluzione: Regola la tensione entro le specifiche. Riduci la velocità di avanzamento. Effettua la manutenzione del sistema di refrigerazione. Una corretta manutenzione è importante quanto la scelta iniziale tra multifilo e altre segatrici.

Programma di manutenzione preventiva

Quotidiana (prima del primo turno):

- Ispezione visiva della matrice di fili e delle pulegge.

- Controlla livello e limpidezza del refrigerante.

- Verifica il funzionamento degli interblocchi di sicurezza.

- Pulisci lo schermo HMI e il pannello di controllo.

Settimanale:

- Rimuovi i residui di fanghi dalla base della macchina e dalle vasche di raccolta.

- Ispeziona e pulisci i filtri/schermi del refrigerante.

- Lubrifica le guide lineari secondo le specifiche del produttore.

- Controlla il meccanismo di traslazione immerso in olio (IP67) per eventuali perdite o contaminazioni.

Mensile:

- Calibra i sensori di tensione del filo con un misuratore portatile.

- Ispeziona le ruote motrici e i rulli in fibra di carbonio per usura delle scanalature. Sostituisci se necessario.

- Controlla i filtri del quadro elettrico e pulisci/sostituisci secondo necessità.

- Esegui il backup completo dei programmi PLC e HMI.

Sicurezza, DPI e conformità regionale

L'utilizzo di questa macchina richiede il rispetto rigoroso dei protocolli di sicurezza. Un vantaggio chiave, evidenziato in ogni analisi ROI del multifilo, è la maggiore sicurezza rispetto ai metodi tradizionali, ma solo se le regole vengono seguite.

- DPI generali: Occhiali di sicurezza, scarpe antinfortunistiche e guanti antitaglio (quando si maneggia il filo) sono obbligatori.

- Gestione polveri e acqua: Il taglio a umido e la chiusura totale riducono drasticamente la polvere di silice dispersa (<0,1 mg/m³). Una corretta gestione dei fanghi risultanti è fondamentale.

- Note regionali:

- USA: Rispettare le normative OSHA sulla protezione delle macchine (29 CFR 1910.212) e sul controllo dell'energia pericolosa (LOTO, 29 CFR 1910.147). Monitorare l'esposizione alla silice.

- UE: La macchina deve essere marcata CE, conforme alla Direttiva Macchine UE (2006/42/CE). I tecnici devono conoscere le normative sulla gestione dei prodotti chimici (REACH) per gli additivi del refrigerante.

- Cina: Rispettare gli standard GB/T per la sicurezza meccanica e le apparecchiature elettriche. Devono essere seguite le normative specifiche sulla gestione della polvere di silice nei luoghi di lavoro.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português