Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Guida completa alla selezione delle macchine levigatrici per pietra. Confronta le specifiche di attrezzature industriali e da officina, requisiti di potenza, standard di sicurezza. Consigli tecnici esperti inclusi.

La scelta della giusta macchina levigatrice per pietra si basa su tre fattori chiave: il volume di produzione, i tipi di pietra che lavori e l'organizzazione del tuo spazio di lavoro. Questa guida ti fornisce le specifiche esatte per ogni scenario, così puoi scegliere l'attrezzatura giusta senza perderti nel gergo tecnico. Ecco cosa devi sapere subito: le operazioni industriali richiedono sistemi da 15-50HP per una produzione continua, mentre le officine funzionano bene con macchine da 1-10HP per lavori su progetto. La scelta sbagliata ti costa tempo, denaro e potenzialmente problemi di conformità alla sicurezza. Analizzeremo tutto con semplici alberi decisionali in base alle tue esigenze specifiche. Che tu stia avviando un nuovo impianto o aggiornando l'attrezzatura esistente, alla fine di questa guida saprai esattamente cosa acquistare.

Categorie di Attrezzature Levigatrici per Pietra e Specifiche Tecniche

Guida Rapida alla Scelta: Industriale vs Officina

- Se lavori più di 50 lastre a settimana: Hai bisogno di sistemi industriali con motori da 15-50HP. Questi gestiscono operazioni continue senza surriscaldamenti o cali di prestazioni.

- Se lavori meno di 20 lastre a settimana: Le macchine da officina con motori da 1-10HP gestiranno il tuo volume in modo efficiente. Costano meno all'acquisto e utilizzano collegamenti elettrici standard.

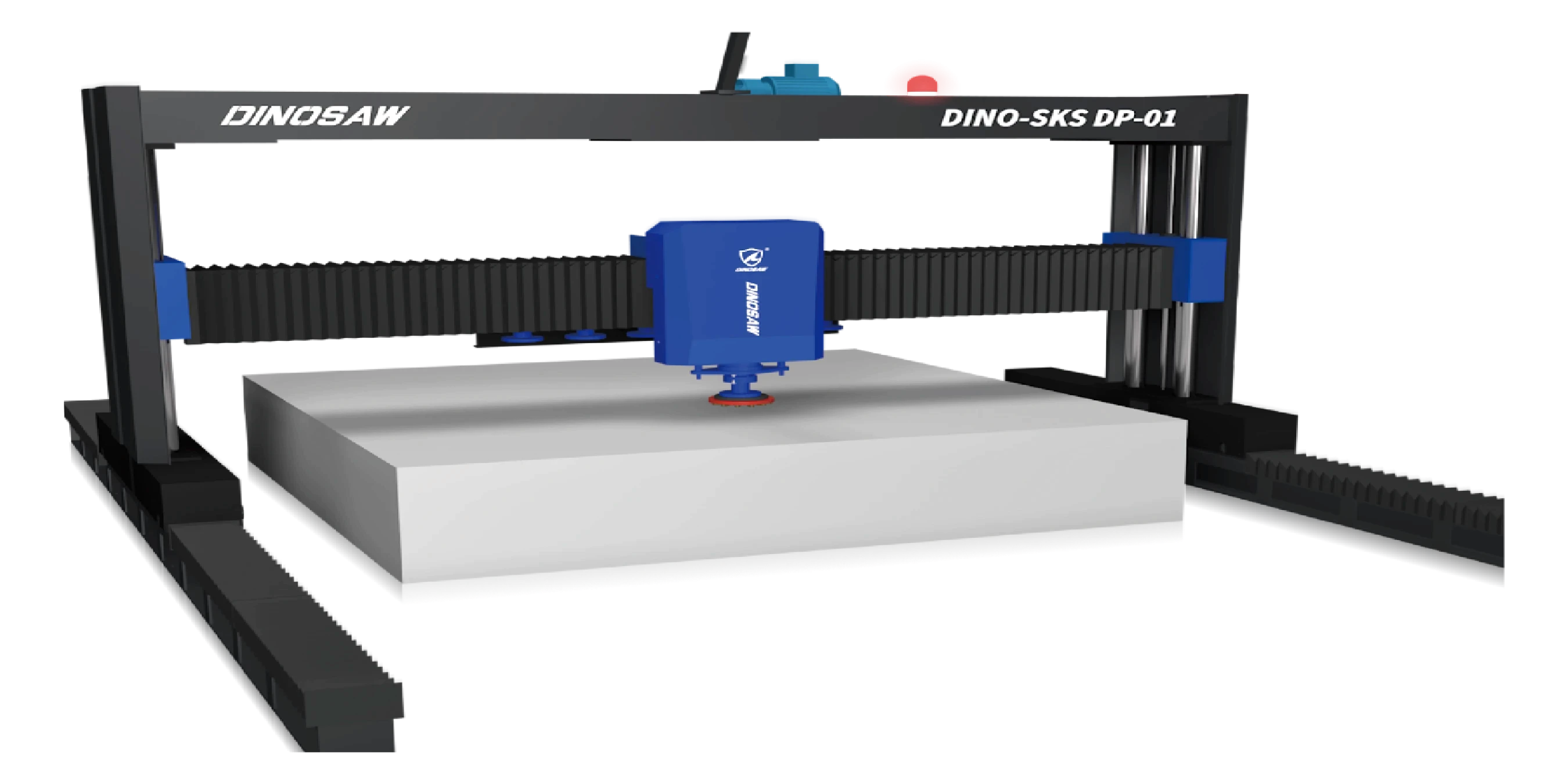

- Se ti servono flessibilità e automazione: Sistemi CNC con cambio utensile automatico ti offrono il meglio di entrambi i mondi. Una sola macchina gestisce dalla sgrossatura alla lucidatura finale, risparmiando spazio e costi di manodopera.

- Se prevedi di crescere: Parti da sistemi modulari che ti permettono di aggiungere automazione in seguito. Eviti così il problema "troppo piccolo troppo presto" che costringe a costosi cambi di attrezzatura.

Requisiti di Potenza e Sicurezza Semplificati

- Per granito e quarzo: Serve almeno 15HP per risultati costanti. Una potenza inferiore genera accumulo di calore, finiture scadenti e usura eccessiva degli utensili. La sicurezza richiede sistemi di aspirazione polveri conformi OSHA.

- Per marmo e calcare: 5-10HP sono sufficienti per questi materiali più morbidi. La chiave è una pressione di levigatura più delicata per evitare danni, non più potenza.

- Per la conformità alla sicurezza: Devi avere sistemi di aspirazione polveri che rispettano gli standard CDC/NIOSH - non è opzionale. Cerca sistemi con raffreddamento ad acqua integrato ed efficienza di filtrazione del 99,9%.

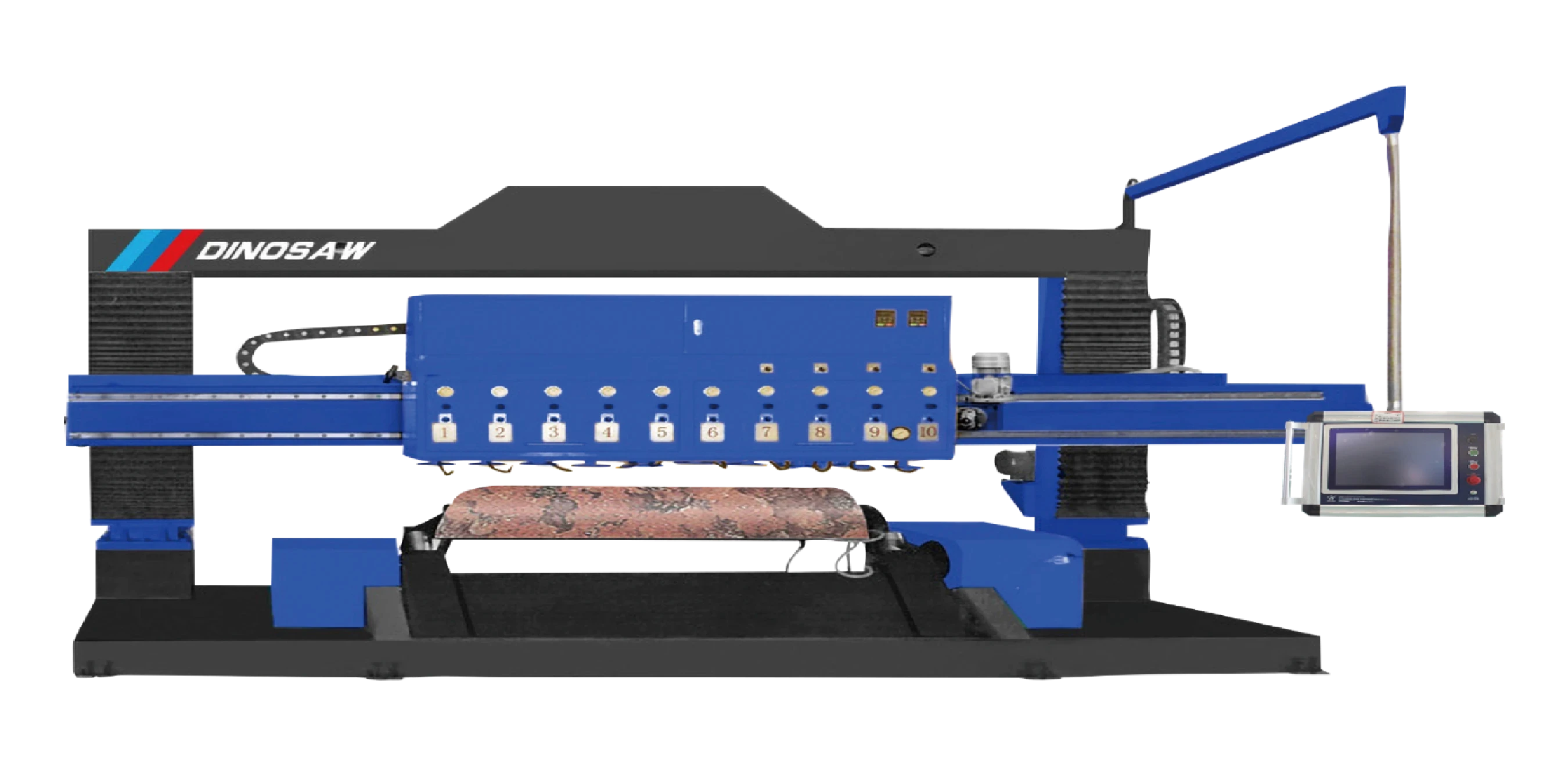

- Per qualità costante: Sistemi di calibrazione continua mantengono precisione ±0,5mm su grandi lastre. Questo elimina la levigatura manuale e i rifacimenti che riducono la redditività.

Consulenza Tecnica Disponibile: Hai bisogno di aiuto per definire le specifiche ottimali per il tuo progetto di levigatura della pietra? I nostri esperti di attrezzature sono disponibili su WhatsApp per una consulenza tecnica personalizzata.

Scelta della Mole Abrasive Semplificata

- Per sgrossatura: Le mole diamantate a legante metallico durano 3-5 volte più delle mole in resina sui materiali duri. Inizia con grana 30-50 per la rimozione di materiale.

- Per finitura: Le mole a legante resina offrono migliore qualità superficiale e minore generazione di calore. Essenziali per marmo e altre pietre sensibili al calore.

- Per la sequenza delle grane: Segui progressioni collaudate - non saltare le grane o creerai graffi che richiedono più tempo per essere rimossi. Consulta la nostra guida sistematica alle sequenze di grane per raccomandazioni specifiche.

- Per cambio utensile automatico: I sistemi CNC gestiscono diversi tipi di mole senza intervento manuale. Questo mantiene la costanza e accelera notevolmente la produzione.

Soluzioni di Levigatura Specifiche per Pietra

Lavorazione di Pietre Dure: Cosa Serve

- Per la lavorazione del granito: Servono sistemi di monitoraggio della pressione che prevengano il surriscaldamento. Troppo calore causa microfratture che rovinano lastre costose.

- Per risultati costanti: Il controllo automatico della pressione elimina le variazioni manuali che creano aloni e finiture irregolari.

- Per eliminare errori dell'operatore: I sistemi robotici mantengono pressione e velocità perfette su superfici di forme variabili. Niente più problemi di formazione o qualità dovuti a operatori inesperti.

- Per le sfide della pietra artificiale: Le zone di durezza variabile nel quarzo richiedono parametri di levigatura adattivi. Consulta la nostra guida alla lucidatura per tecniche specifiche adatte ai diversi prodotti dei produttori.

Lavorazione di Pietre Morbide: Approccio Delicato

- Per marmo e calcare: Usa pressione ridotta e utensili specializzati. Questi materiali si graffiano e macchiano facilmente, quindi la delicatezza è meglio della velocità.

- Per creare texture: Le spazzole abrasive diamantate creano texture superficiali uniformi senza graffi profondi che rovinano l'aspetto.

- Per cambio automatico dei parametri: I sistemi CNC regolano automaticamente velocità e pressione quando cambi tipo di pietra. Niente calcoli manuali o tentativi.

- Per pietre sensibili agli acidi: Usa sistemi idrici separati per evitare contaminazioni che causano incisioni e scolorimenti.

Tecnologie Specializzate per la Levigatura della Pietra

Guida alle Attrezzature per la Lavorazione dei Bordi

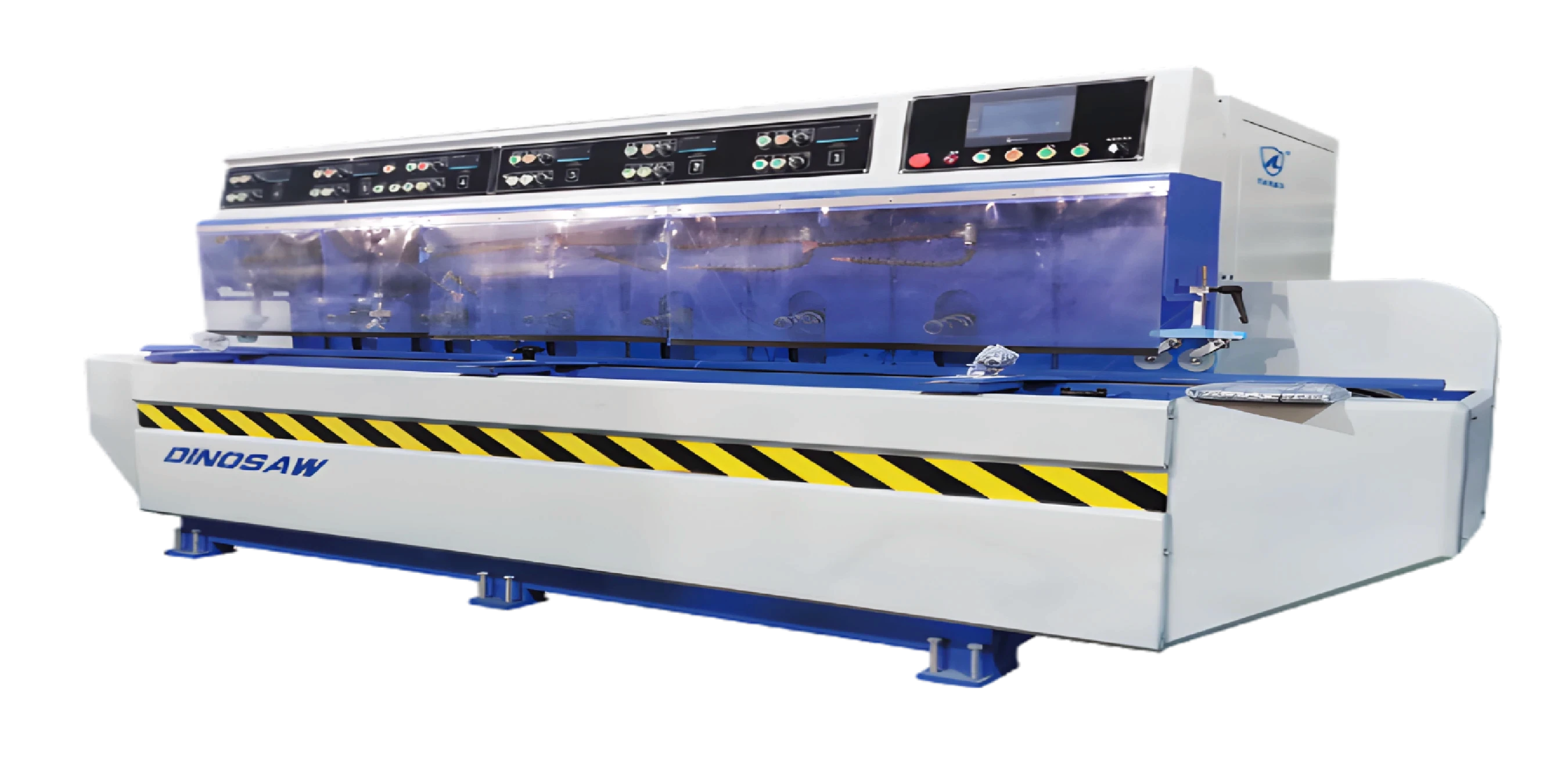

- Per profili standard dei bordi: Levigatrici automatiche per bordi mantengono tolleranze di ±0,1mm senza necessità di abilità dell'operatore.

- Per bordi bullnose: Le macchine dedicate bullnose lavorano raggi diversi in modo costante, eliminando la finitura manuale.

Per combinazione vetro e pietra: Le macchine per materiali doppi regolano automaticamente i parametri quando si passa da un

materiale all'altro. Scopri i sistemi avanzati per bordi che gestiscono entrambi i materiali in modo efficiente.

L'ottimizzazione della durata degli utensili nella lavorazione dei bordi dipende dalla corretta selezione e condizionamento delle mole diamantate. Le mole a legante metallico offrono una durata estesa per la levigatura dei bordi diritti, mentre quelle a legante resina garantiscono finiture superiori per profili decorativi. La regolare manutenzione e rettifica delle mole mantiene l'efficienza di taglio e previene difetti superficiali.

Soluzioni per Superfici Curve

- Per superfici curve: Le attrezzature standard per la levigatura piana non sono adatte. Servono macchine specializzate progettate per geometrie curve.

- Per lastre arcuate: I sistemi dedicati per la lucidatura ad arco utilizzano teste flessibili che seguono automaticamente le superfici curve.

- Per forme 3D complesse: Robot di lucidatura CNC multi-asse gestiscono elementi scultorei e dettagli architettonici che i metodi manuali non possono ottenere.

Il controllo qualità delle superfici curve richiede tecniche di misurazione specializzate e attrezzature progettate per verificare la precisione dimensionale su superfici non piane. Sistemi di scansione e misurazione digitale forniscono documentazione completa della qualità per geometrie complesse, garantendo la conformità alle specifiche di progetto e ai requisiti di installazione.

Criteri di Selezione e Implementazione delle Macchine Levigatrici per Pietra

Evita Questi Errori Comuni

- Non sottovalutare la potenza necessaria: Attrezzature sottodimensionate creano problemi di calore, finiture scadenti e frustrazione continua. Meglio avere il 20% di potenza in più di quanto pensi serva.

- Non risparmiare sull'aspirazione polveri: Sistemi inadeguati causano violazioni sanitarie e danni alle attrezzature per accumulo di polvere. Non è qui che si risparmia.

- Non dimenticare la crescita futura: Attrezzature che durano oltre 10 anni devono gestire più del volume attuale. Pianifica almeno il 50% di crescita.

Le considerazioni per l'espansione futura dovrebbero influenzare la scelta iniziale dell'attrezzatura, in particolare per quanto riguarda l'infrastruttura elettrica, lo spazio a pavimento e le capacità di integrazione con sistemi di movimentazione automatizzati. I progetti modulari delle attrezzature offrono flessibilità per espandere la capacità senza sostituire l'intero sistema.

Come Iniziare: Fondamenti di Installazione

- Requisiti elettrici: La maggior parte dei sistemi industriali richiede alimentazione trifase con calcoli di carico appropriati. Segui le normative elettriche per un'installazione sicura.

- Investimento in formazione: Prevedi un budget per la formazione completa degli operatori. Una formazione scarsa porta a danni alle attrezzature e problemi di sicurezza che costano più della formazione stessa.

- Pianificazione della manutenzione: Organizza da subito programmi di manutenzione preventiva. La manutenzione regolare previene guasti costosi e allunga la vita delle attrezzature.

- Verifica della qualità: Esegui test su campioni durante la fase di avviamento per stabilire i parametri base. Documenta tutto per riferimento futuro e risoluzione dei problemi.

Pronto ad aggiornare le tue capacità di lavorazione della pietra? Ottieni raccomandazioni personalizzate sulle attrezzature e prezzi competitivi tramite consulenza WhatsApp con i nostri specialisti.

Domande Frequenti

Quali sono i requisiti di potenza per le operazioni industriali di levigatura della pietra?

Le operazioni industriali richiedono tipicamente sistemi di levigatura da 15-50HP. I requisiti di potenza dipendono dalla durezza del materiale, dal volume di produzione e dai metodi di lavorazione. La lavorazione del granito richiede livelli di potenza più elevati (25-50HP) per operazioni continue, mentre marmo e pietre più morbide possono essere lavorate efficacemente con sistemi da 15-25HP. Gli standard di settore raccomandano di sovradimensionare la capacità del motore del 20-30% per gestire le variazioni di carico e garantire prestazioni costanti durante i picchi di domanda.

Come scegliere tra mole a legante metallico e a legante resina?

Le mole a legante metallico sono ideali per materiali duri; quelle a legante resina sono migliori per pietre morbide. Le matrici metalliche offrono lunga durata e azione di taglio aggressiva, adatte per granito e quarzo artificiale. Mantengono il bordo tagliente più a lungo e resistono all'usura in applicazioni ad alta pressione. Le mole a legante resina offrono finiture superficiali superiori e taglio più delicato, ideali per marmo, calcare e materiali sensibili agli acidi. La scelta dipende anche dai metodi di raffreddamento: il raffreddamento ad acqua è essenziale per le mole metalliche per evitare vetrificazione e mantenere l'efficienza di taglio.

Quali considerazioni di sicurezza sono fondamentali per la levigatura della pietra?

Il controllo della polvere di silice e la conformità OSHA sono requisiti di sicurezza fondamentali. L'esposizione alla silice cristallina deve restare sotto \(50 \mu g / m^{3}\) secondo le normative federali. Ciò richiede sistemi di aspirazione integrati con efficienza di filtrazione minima del 99,9% e adeguato raffreddamento ad acqua per sopprimere le particelle in sospensione. Le protezioni di sicurezza devono rispettare lo standard OSHA 1926.303, le velocità delle mole non devono essere superate e gli operatori devono avere protezione respiratoria e formazione sulla sicurezza. Il monitoraggio regolare della qualità dell'aria e la manutenzione delle attrezzature garantiscono la conformità continua.

Qual è la differenza tra attrezzature di levigatura da officina e industriali?

I sistemi industriali offrono maggiore potenza, automazione e capacità di funzionamento continuo. Le attrezzature da officina (1-10HP) sono adatte per uso intermittente e volumi di produzione ridotti, mentre i sistemi industriali (15-50HP) gestiscono operazioni continue e lavorazioni ad alto volume. Le attrezzature industriali includono cambio utensile automatico, capacità robotiche e sistemi di controllo qualità integrati. I sistemi da officina privilegiano flessibilità e convenienza per lavori su misura. L'investimento varia tipicamente da $50.000-150.000 per sistemi da officina a $200.000-500.000 per automazione industriale.

Come mantenere una qualità costante su diversi tipi di pietra?

Il controllo automatico dei parametri e la corretta selezione degli utensili garantiscono risultati costanti. I sistemi di levigatura CNC con programmazione specifica per materiale regolano automaticamente pressione, velocità e avanzamento per ogni tipo di pietra. I sistemi di calibrazione continua monitorano le variazioni di spessore e applicano correzioni in tempo reale per mantenere la precisione dimensionale entro ±0,5mm. La corretta manutenzione delle mole, la calibrazione regolare e la documentazione dei parametri di lavorazione assicurano risultati ripetibili. I sistemi avanzati memorizzano profili di materiale che ottimizzano le condizioni di lavorazione per varietà e gradi specifici di pietra.

Che ROI posso aspettarmi investendo in attrezzature di levigatura automatizzate?

I tempi di ammortamento variano tipicamente da 18 a 36 mesi in base al volume di produzione. I sistemi automatizzati riducono i costi di manodopera del 40-60% e aumentano la produttività del 200-300% rispetto alle operazioni manuali. I miglioramenti di qualità riducono i rifacimenti dal 5-8% a meno del 2%, mentre la produzione costante consente prezzi premium per prodotti di alta qualità. I miglioramenti nell'efficienza energetica del 15-25% riducono i costi operativi, e la maggiore conformità alla sicurezza riduce spese assicurative e responsabilità. Il calcolo del costo totale di proprietà deve includere i guadagni di produttività, i miglioramenti di qualità e la riduzione della supervisione necessaria.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português