完整的石材磨机设备选型指南。对比工业级与车间设备的参数、电力需求、安全标准。包含专家技术建议。

选择合适的石材磨机设备,关键在于三个因素:产量、加工石材类型以及工作空间布局。本指南为您提供每种场景下所需的具体参数,帮助您避开技术术语的困扰,轻松选对设备。首先要了解:工业生产需配备15-50马力系统以实现连续生产,而车间项目则使用1-10马力设备即可满足需求。选错设备不仅浪费时间和金钱,还可能带来安全合规风险。我们将根据您的实际需求,分解成简单的决策树。无论是新建厂房还是设备升级,读完本指南,您都能明确采购目标。

石材磨机设备分类与技术参数

快速决策指南:工业级 vs 车间级

- 每周加工超过50块板材:需选用15-50马力工业级系统,可实现连续运行且不会过热或性能下降。

- 每周加工少于20块板材:1-10马力的车间级设备即可高效满足产量,初期投入低,采用标准电源接口。

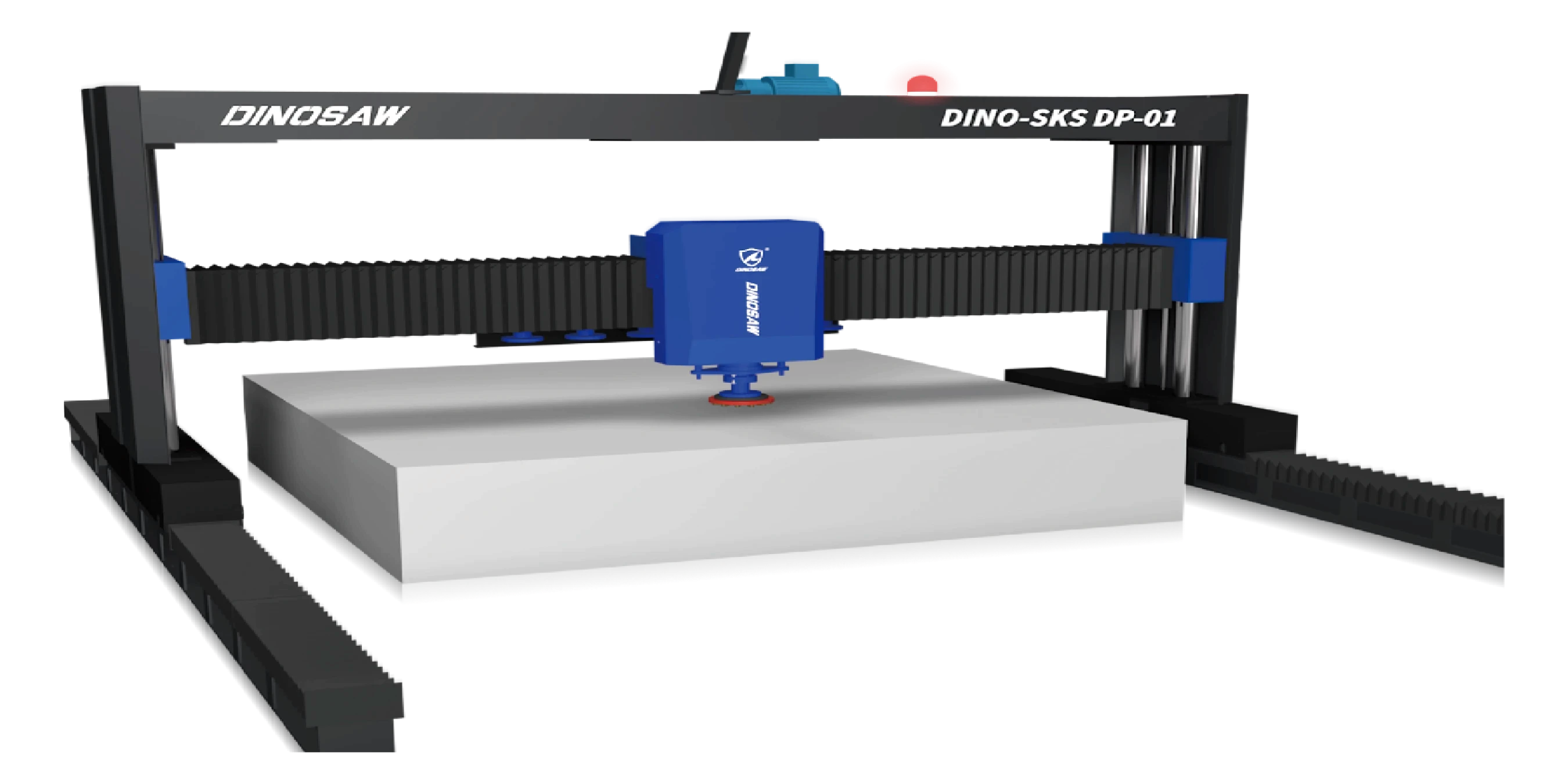

- 需要灵活性与自动化:CNC自动换刀系统兼顾粗磨到精抛,一机多用,节省空间与人工成本。

- 计划扩产:建议选择可模块化扩展的系统,后期可加装自动化,避免"设备过小需频繁更换"的高昂代价。

电力与安全要求简析

- 花岗岩与石英石:至少需15马力才能保证稳定效果。功率不足会导致发热、表面粗糙和工具磨损加剧。安全方面需配备符合OSHA标准的集尘系统。

- 大理石与石灰石:5-10马力即可轻松加工。关键在于降低磨削压力,避免损伤,而非提升功率。

- 安全合规:必须配备符合CDC/NIOSH标准的集尘系统——这不是可选项。建议选用集成水冷与99.9%过滤效率的系统。

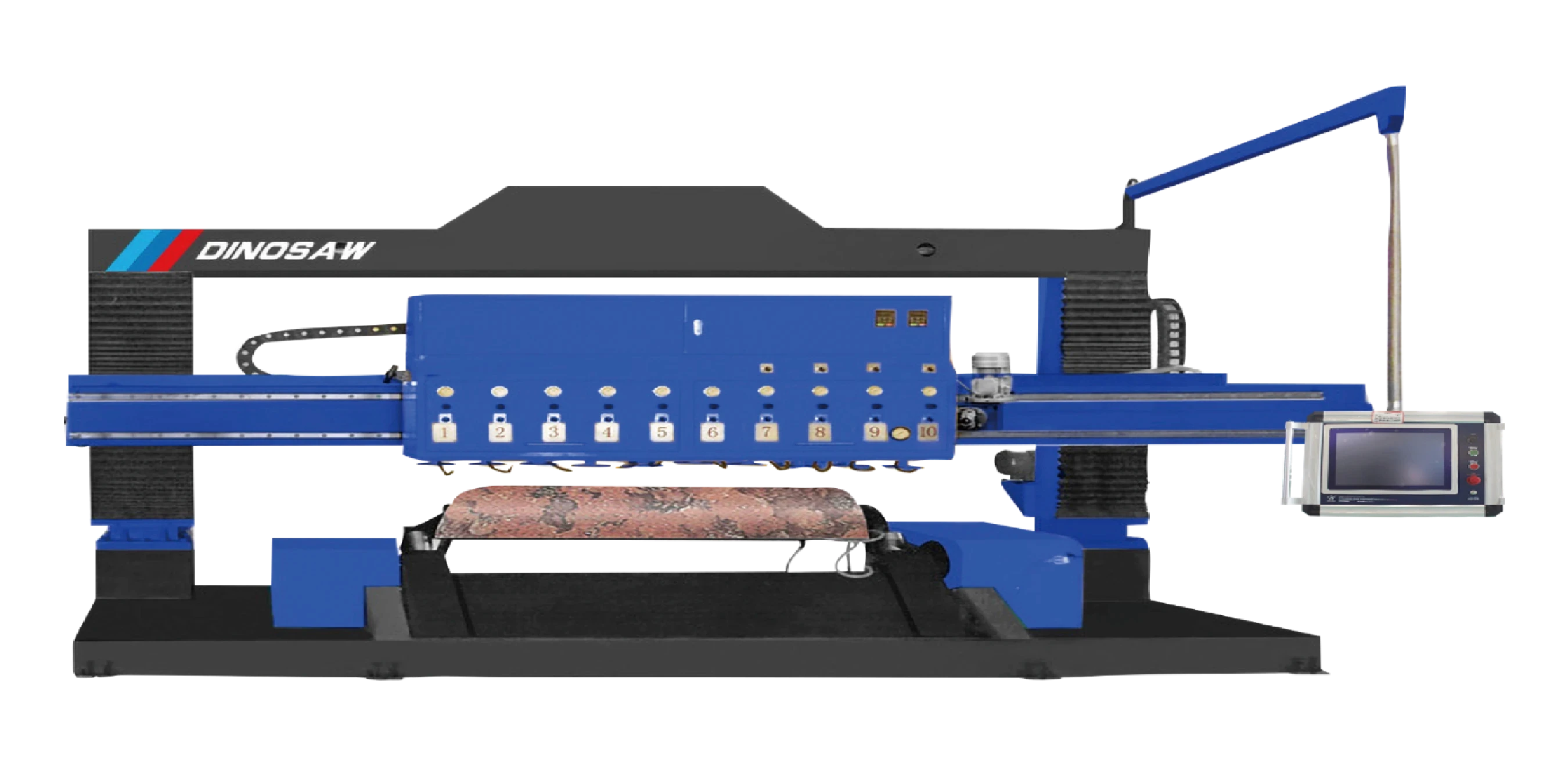

- 品质一致性:连续校准系统可保持大板±0.5mm精度,省去手工打磨和返工,提升盈利能力。

技术咨询服务:不确定石材磨削项目的最优参数?我们的设备专家可通过微信为您提供一对一技术咨询。

磨轮选择简明指南

- 粗磨:金属结合剂金刚石磨轮在硬质材料上寿命是树脂轮的3-5倍。建议30-50目起步进行粗磨。

- 精磨:树脂结合剂磨轮表面质量更好,发热更低,适用于大理石等热敏石材。

- 磨粒顺序规划:遵循成熟工艺流程,勿跳号,否则会产生难以去除的划痕。可参考我们的系统磨粒顺序指南获取具体建议。

- 自动换刀:CNC系统可自动切换多种磨轮,无需人工干预,保证一致性并大幅提升产能。

针对不同石材的磨削解决方案

硬石加工:所需配置

- 花岗岩加工:需配备压力监控系统,防止过热。过热会导致微裂纹,损毁高价板材。

- 品质一致性:自动压力控制可消除人工波动,避免旋涡纹和表面不均。

- 消除操作误差:机器人系统可在复杂曲面上保持恒定压力与速度,无需繁琐培训,杜绝新手质量问题。

- 人造石难题:石英石内部硬度不均,需自适应磨削参数。可参考我们的抛光指南,针对不同品牌产品采用有效工艺。

软石加工:温和处理

- 大理石与石灰石:建议低压力及专用工具。这类材料易划伤、易污染,宜慢不宜快。

- 表面纹理处理:金刚石磨刷可均匀造型表面纹理,避免深划痕影响美观。

- 自动参数切换:CNC系统可在更换石材类型时自动调整速度和压力,无需人工计算与猜测。

- 耐酸石材:建议采用独立水路,防止交叉污染导致腐蚀和变色。

专业石材磨削技术

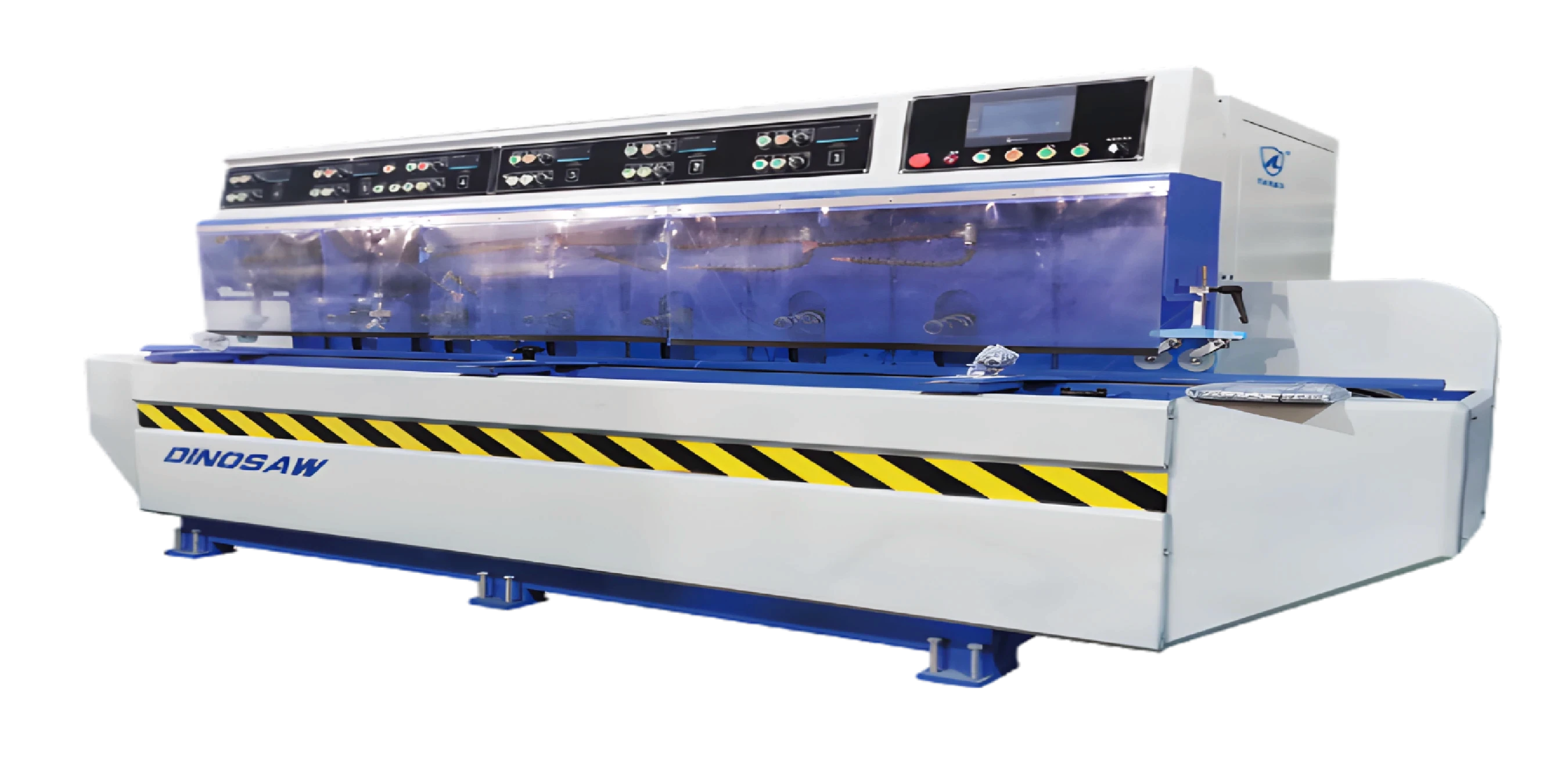

边缘加工设备指南

- 标准边型:自动边型磨抛机无需操作员技能即可保持±0.1mm公差。

- 圆鼻边:专用圆鼻机可高效加工多种半径,省去手工修整。

玻璃与石材组合:双材料设备可在切换材料时自动调整参数。

推荐高端倒边系统,高效兼容多种材料。

边缘加工的刀具寿命优化依赖于正确的金刚石磨轮选择与修整。金属结合剂磨轮适用于直边长寿命加工,树脂结合剂磨轮则适合装饰型材的高表面质量。定期修整和校准磨轮可保持切削效率,防止表面缺陷。

曲面加工解决方案

- 曲面加工:普通平面磨机无法胜任。需选用专为曲面设计的设备。

- 弧形板材:专用弧面抛光系统采用柔性磨头自动贴合曲面。

- 复杂3D造型:多轴CNC抛光机器人可完成雕塑及建筑细节,人工无法实现的高难度加工。

曲面质量控制需采用专用测量技术与设备,确保非平面表面的尺寸精度。数字扫描与测量系统可为复杂几何体提供完整的质量数据,确保设计与安装要求达标。

石材磨机选型标准与实施要点

避免常见错误

- 功率不可选小:功率不足会导致发热、表面粗糙和频繁故障。建议预留20%余量。

- 集尘系统不可省:集尘不合格会导致健康隐患和设备损坏,切勿为省钱忽视。

- 忽视未来扩产:设备寿命10年以上,需满足未来至少50%产能增长需求。

未来扩产应在初期选型时考虑,尤其是电力基础、场地需求及与自动化搬运系统的集成能力。模块化设计可灵活扩容,无需整体更换系统。

入门指南:安装基础

- 电力要求:大多数工业系统需三相电并进行负载计算。严格遵守电气规范,确保安全安装。

- 培训投入:预算需包含操作员系统培训。培训不足会导致设备损坏和安全事故,远高于培训本身成本。

- 维护计划:从第一天起制定预防性维护计划。定期保养可避免高额故障,延长设备寿命。

- 质量验证:初装阶段需用样品测试工艺参数,建立基准并记录,便于后续排查与优化。

准备升级石材加工能力?通过微信咨询,获取个性化设备推荐及有竞争力的报价。

常见问题解答

工业石材磨削作业需要多大功率?

工业应用通常需15-50马力磨削系统。具体功率取决于材料硬度、产量及工艺。花岗岩加工需25-50马力以实现连续作业,大理石及软石用15-25马力即可。行业建议电机容量预留20-30%,以适应负载波动,保证高峰期稳定运行。

如何选择金属结合剂与树脂结合剂磨轮?

金属结合剂适合硬质材料,树脂结合剂适合软石。金属结合剂寿命长、切削力强,适用于花岗岩和人造石。其锋利度持久,耐高压磨削。树脂结合剂表面效果佳,切削温和,适合大理石、石灰石及耐酸石材。冷却方式也需考虑,金属结合剂必须水冷,防止烧结和效率下降。

石材磨削作业有哪些关键安全要求?

硅尘控制与OSHA合规是首要安全要求。结晶硅暴露需低于\(50 \mu g / m^{3}\),需配备99.9%过滤效率的集尘系统及水冷装置抑制粉尘。安全防护罩须符合OSHA 1926.303标准,磨轮转速不得超标,操作员需佩戴呼吸防护并接受安全培训。定期空气质量监测和设备维护确保持续合规。

车间设备与工业设备有何区别?

工业系统具备更高功率、自动化和连续作业能力。车间设备(1-10马力)适合间歇性、小批量生产,工业设备(15-50马力)则适合大批量、连续生产。工业设备配备自动换刀、机器人操作及集成质控系统,车间设备则更注重灵活性和成本效益。投资差异一般为车间系统5-15万美元,工业自动化20-50万美元。

如何保证不同石材类型的加工质量一致?

自动参数控制与正确刀具选择是关键。CNC磨削系统可针对不同石材自动调整压力、速度与进给。连续校准系统监测厚度变化,实时修正,保证±0.5mm精度。正确的磨轮修整、定期校准及工艺参数记录可实现可复制的高品质。先进系统还可存储材料档案,针对不同石材品种和等级优化工艺。

投资自动化磨削设备的回报周期如何?

回报周期一般为18-36个月,视产量而定。自动化系统可降低40-60%人工成本,产能提升200-300%。质量提升将返工率从5-8%降至2%以下,稳定产出可实现高端定价。能效提升15-25%,降低运营成本,安全合规也降低保险与责任风险。总拥有成本应综合考虑产能提升、质量改善及管理成本降低。

English

English 中文

中文