Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Guia completo para seleção de máquina de moagem de pedra. Compare especificações de equipamentos industriais e de oficina, requisitos de potência, normas de segurança. Inclui aconselhamento técnico especializado.

A escolha da máquina de moagem de pedra ideal depende de três fatores principais: seu volume de produção, os tipos de pedra que você processa e a configuração do seu espaço de trabalho. Este guia oferece as especificações exatas para cada cenário, permitindo que você escolha o equipamento certo sem se perder em jargões técnicos. Veja o que você precisa saber desde o início: operações industriais exigem sistemas de 15-50HP para produção contínua, enquanto oficinas funcionam bem com máquinas de 1-10HP para trabalhos pontuais. A escolha errada custa tempo, dinheiro e pode gerar problemas de conformidade com normas de segurança. Vamos simplificar isso em árvores de decisão baseadas nas suas necessidades específicas. Seja para montar uma nova instalação ou atualizar equipamentos existentes, ao final deste guia você saberá exatamente o que comprar.

Categorias de Equipamentos de Moagem de Pedra e Especificações Técnicas

Guia Rápido de Decisão: Industrial vs Oficina

- Se você processa mais de 50 chapas por semana: Você precisa de sistemas industriais com motores de 15-50HP. Estes suportam operação contínua sem superaquecimento ou queda de desempenho.

- Se você processa menos de 20 chapas por semana: Máquinas de nível oficina com motores de 1-10HP vão atender seu volume de forma eficiente. Custam menos inicialmente e usam conexões elétricas padrão.

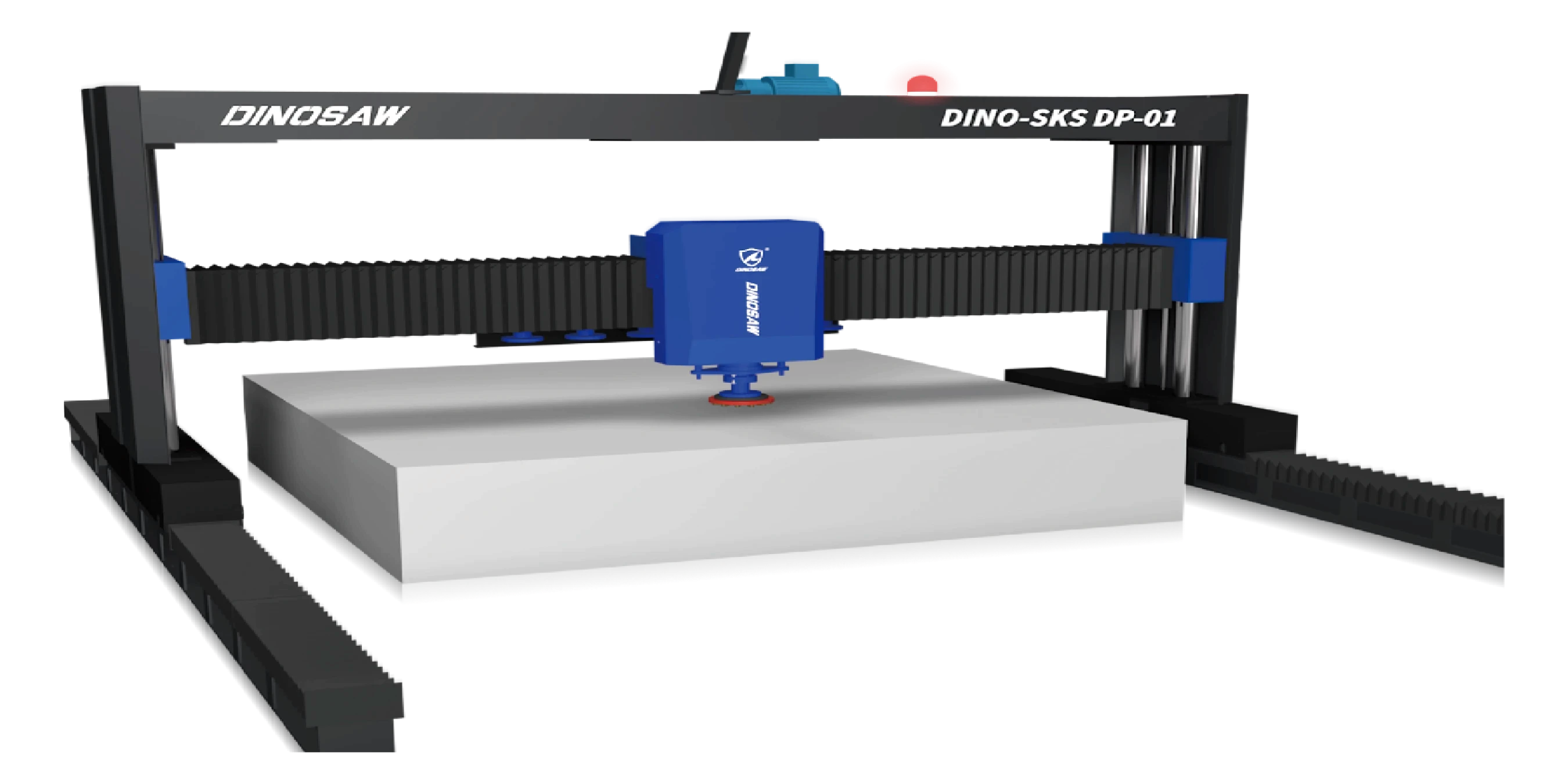

- Se precisa de flexibilidade e automação: Sistemas CNC com troca automática de ferramentas oferecem o melhor dos dois mundos. Uma única máquina realiza desde o desbaste até o polimento final, economizando espaço e custos de mão de obra.

- Se planeja crescer: Comece com sistemas modulares que permitem adicionar automação depois. Isso evita o problema de "muito pequeno, muito cedo" que leva à substituição cara de equipamentos.

Requisitos de Potência e Segurança Simplificados

- Para granito e quartzo: Você precisa de pelo menos 15HP para resultados consistentes. Menor potência gera acúmulo de calor, acabamento ruim e desgaste excessivo das ferramentas. A segurança exige sistemas de coleta de pó conforme normas OSHA.

- Para mármore e calcário: 5-10HP são suficientes para esses materiais mais macios. O segredo é pressão de moagem mais suave para evitar danos, não mais potência.

- Para conformidade de segurança: É obrigatório ter coleta de pó conforme padrões CDC/NIOSH. Procure sistemas com resfriamento por água integrado e eficiência de filtragem de 99,9%.

- Para qualidade consistente: Sistemas de calibração contínua mantêm precisão de ±0,5mm em grandes chapas. Isso elimina lixamento manual e retrabalho que reduzem a lucratividade.

Consulta Técnica Disponível: Precisa de ajuda para definir as especificações ideais para seu projeto de moagem de pedra? Nossos especialistas em equipamentos estão disponíveis no WhatsApp para uma consulta técnica personalizada.

Seleção de Disco de Moagem Simplificada

- Para desbaste: Discos diamantados de liga metálica duram 3-5 vezes mais que os de resina em materiais duros. Comece com granulação 30-50 para remoção de material.

- Para acabamento: Discos de liga de resina oferecem melhor qualidade de superfície e menos geração de calor. Essencial para mármore e outras pedras sensíveis ao calor.

- Para planejamento de sequência de granulação: Siga progressões comprovadas — não pule granulações ou criará riscos difíceis de remover. Confira nosso guia sistemático de sequência de granulação para recomendações específicas.

- Para troca automática de ferramentas: Sistemas CNC lidam com vários tipos de disco sem intervenção manual. Isso mantém a consistência e acelera significativamente a produção.

Soluções de Moagem Específicas para Cada Tipo de Pedra

Processamento de Pedra Dura: O Que Você Precisa

- Para processamento de granito: Você precisa de sistemas de monitoramento de pressão para evitar superaquecimento. Calor excessivo causa microfissuras que danificam chapas caras.

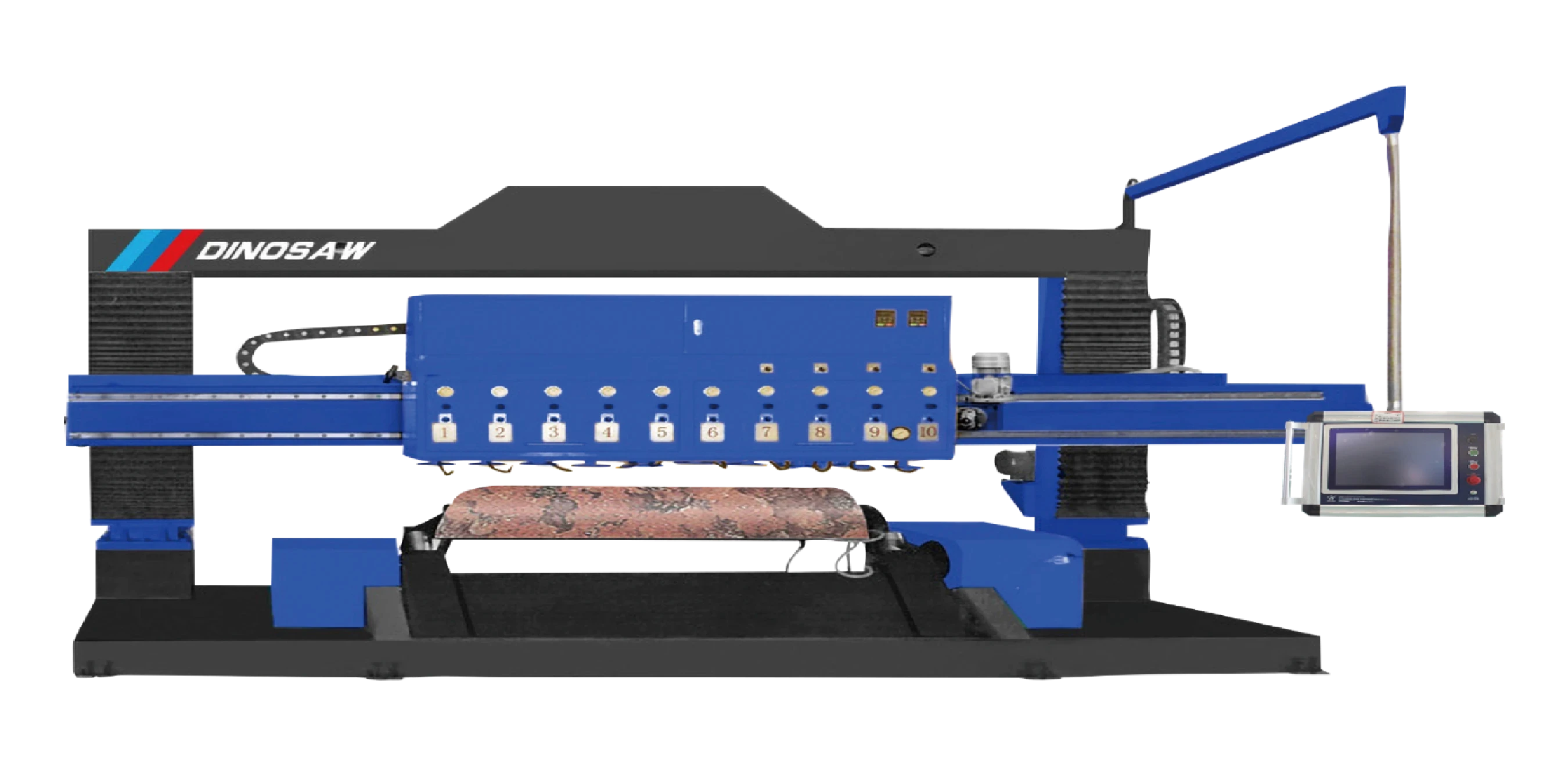

- Para resultados consistentes: Controle automatizado de pressão elimina variações manuais que criam marcas circulares e acabamentos irregulares.

- Para eliminar erros do operador: Sistemas robóticos mantêm pressão e velocidade perfeitas em contornos variados. Chega de dores de cabeça com treinamento ou problemas de qualidade por operadores inexperientes.

- Para desafios de pedra industrializada: Zonas de dureza variável no quartzo exigem parâmetros adaptativos de moagem. Veja nosso guia de polimento para técnicas específicas que funcionam com diferentes fabricantes.

Processamento de Pedra Macia: Abordagem Suave

- Para mármore e calcário: Use pressão mais baixa e ferramentas especializadas. Estes materiais riscam e mancham facilmente, então o cuidado é mais importante que a velocidade.

- Para criação de textura: Escovas abrasivas diamantadas criam texturas uniformes sem riscos profundos que prejudicam a aparência.

- Para troca automática de parâmetros: Sistemas CNC ajustam automaticamente velocidade e pressão ao trocar o tipo de pedra. Sem cálculos manuais ou suposições.

- Para pedras sensíveis a ácidos: Use sistemas de água separados para evitar contaminação que causa corrosão e descoloração.

Tecnologias Especializadas de Moagem de Pedra

Guia de Equipamentos para Processamento de Bordas

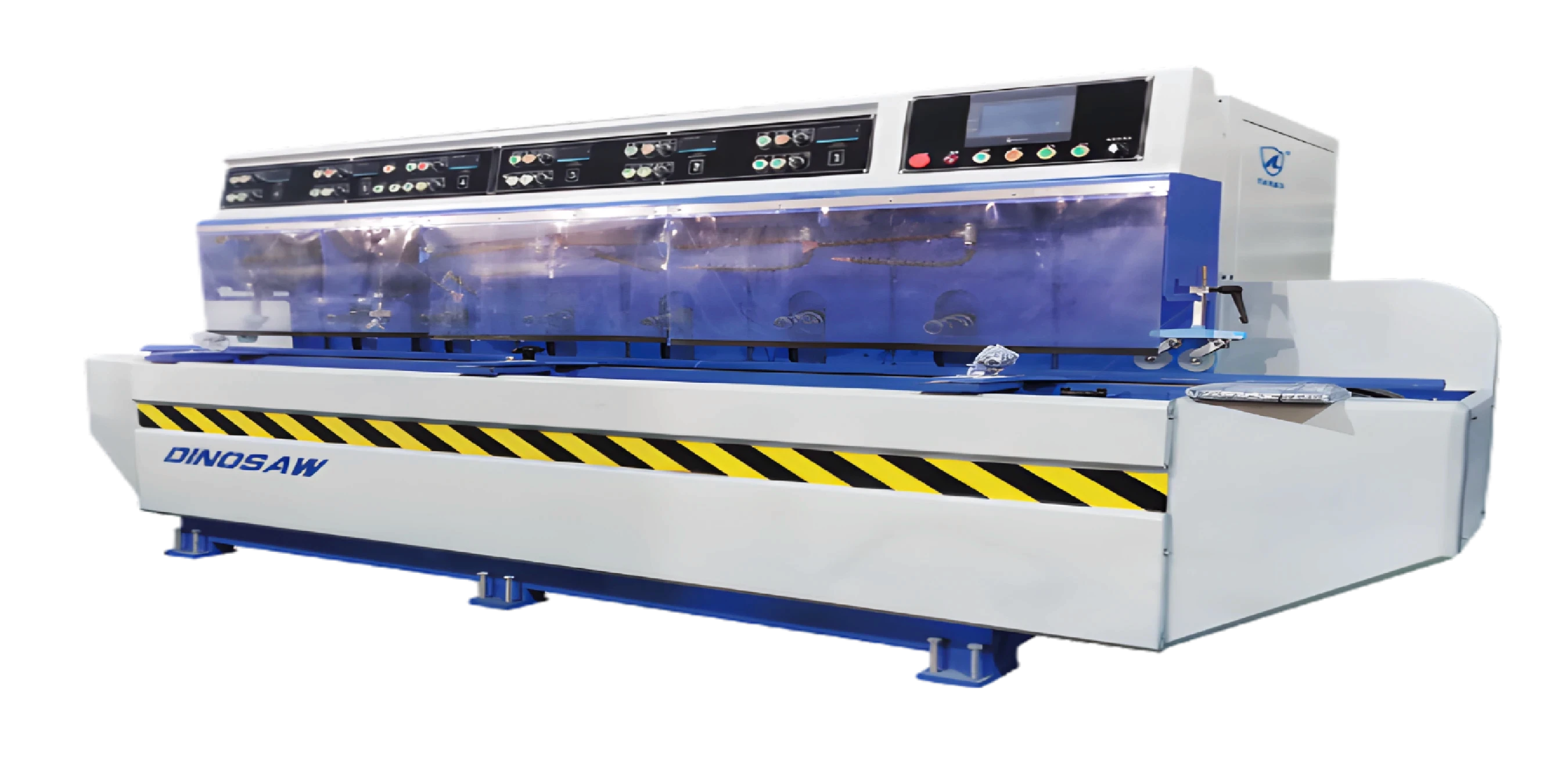

- Para perfis de borda padrão: Máquinas automatizadas de moagem de bordas mantêm tolerâncias de ±0,1mm sem exigir habilidade do operador.

- Para bordas boleadas: Máquinas dedicadas boleadas processam vários raios de forma consistente, eliminando o acabamento manual.

Para combinação de vidro e pedra: Máquinas para materiais duplos ajustam automaticamente os parâmetros ao alternar entre

materiais. Confira sistemas avançados de acabamento de bordas que processam ambos os materiais com eficiência.

Otimizar a vida útil das ferramentas no processamento de bordas depende da seleção e condicionamento adequados dos discos diamantados. Discos de liga metálica oferecem maior durabilidade para moagem de bordas retas, enquanto discos de liga de resina proporcionam acabamentos superiores para perfis decorativos. Condicionamento e alinhamento regulares dos discos mantêm a eficiência de corte e evitam defeitos na superfície.

Soluções para Superfícies Curvas

- Para superfícies curvas: Equipamentos de moagem plana padrão não funcionam. Você precisa de máquinas especializadas para geometria curva.

- Para chapas em arco: Sistemas dedicados de polimento de arco usam cabeças flexíveis que acompanham automaticamente as superfícies curvas.

- Para formas 3D complexas: Robôs de polimento CNC multieixos processam elementos esculturais e detalhes arquitetônicos que métodos manuais não conseguem atingir.

O controle de qualidade de superfícies curvas exige técnicas e equipamentos de medição especializados para verificar a precisão dimensional em superfícies não planas. Sistemas digitais de escaneamento e medição fornecem documentação completa de qualidade para geometrias complexas, garantindo conformidade com especificações de projeto e requisitos de instalação.

Critérios de Seleção e Implementação de Máquinas de Moagem de Pedra

Evite Esses Erros Comuns

- Não subestime os requisitos de potência: Equipamentos com pouca potência geram problemas de calor, acabamento ruim e frustração constante. Melhor ter 20% mais potência do que você acha que precisa.

- Não economize na coleta de pó: Sistemas inadequados geram violações de saúde e danos ao equipamento por acúmulo de pó. Este não é o lugar para economizar.

- Não esqueça o crescimento futuro: Equipamentos com vida útil de 10+ anos devem suportar mais do que o volume atual. Planeje para pelo menos 50% de crescimento.

Considerações para expansão futura devem influenciar a seleção inicial dos equipamentos, especialmente quanto à infraestrutura elétrica, requisitos de espaço e capacidade de integração com sistemas automatizados de manuseio. Projetos modulares oferecem flexibilidade para expansão de capacidade sem necessidade de substituir todo o sistema.

Primeiros Passos: Noções Básicas de Instalação

- Requisitos elétricos: A maioria dos sistemas industriais precisa de energia trifásica com cálculos adequados de carga. Siga as normas elétricas para uma instalação segura.

- Investimento em treinamento: Reserve orçamento para treinamento completo dos operadores. Treinamento inadequado causa danos ao equipamento e problemas de segurança que custam mais do que o próprio treinamento.

- Planejamento de manutenção: Estabeleça cronogramas de manutenção preventiva desde o início. Manutenção regular evita paradas caras e prolonga a vida útil dos equipamentos.

- Verificação de qualidade: Teste amostras durante a instalação inicial para definir parâmetros básicos. Documente tudo para referência futura e solução de problemas.

Pronto para aprimorar sua capacidade de processamento de pedra? Obtenha recomendações personalizadas de equipamentos e preços competitivos através de consulta via WhatsApp com nossos especialistas.

Perguntas Frequentes

Quais são os requisitos de potência para operações industriais de moagem de pedra?

Operações industriais normalmente exigem sistemas de moagem de 15-50HP. Os requisitos de potência dependem da dureza do material, volume de produção e métodos de processamento. O processamento de granito demanda níveis mais altos de potência (25-50HP) para operação contínua, enquanto mármore e pedras mais macias podem ser processadas de forma eficaz com sistemas de 15-25HP. Padrões do setor recomendam superdimensionar a capacidade do motor em 20-30% para acomodar variações de carga e garantir desempenho consistente durante picos de demanda.

Como escolher entre discos de moagem de liga metálica e de resina?

Discos de liga metálica são ideais para materiais duros; os de resina funcionam melhor em pedras macias. Matrizes metálicas oferecem vida útil prolongada e ação de corte agressiva, adequadas para granito e quartzo industrializado. Mantêm bordas afiadas por mais tempo e resistem ao desgaste em aplicações de alta pressão. Discos de resina proporcionam acabamentos superiores e corte mais suave, ideais para mármore, calcário e materiais sensíveis a ácidos. A escolha também depende do método de resfriamento, sendo o resfriamento por água essencial para discos metálicos, evitando vitrificação e mantendo a eficiência de corte.

Quais considerações de segurança são críticas para operações de moagem de pedra?

Controle de pó de sílica e conformidade com OSHA são requisitos de segurança fundamentais. A exposição à sílica cristalina deve permanecer abaixo de \(50 \mu g / m^{3}\) conforme regulamentação federal. Isso exige sistemas integrados de coleta de pó com eficiência mínima de 99,9% e resfriamento por água adequado para suprimir partículas no ar. Protetores de segurança devem atender ao padrão OSHA 1926.303, a velocidade dos discos não deve ser excedida e os operadores precisam de proteção respiratória e treinamento de segurança adequados. Monitoramento regular da qualidade do ar e manutenção dos equipamentos garantem conformidade contínua.

Qual a diferença entre equipamentos de moagem de oficina e industriais?

Sistemas industriais oferecem maior potência, automação e capacidade de operação contínua. Equipamentos de oficina (1-10HP) são adequados para uso intermitente e volumes menores, enquanto sistemas industriais (15-50HP) suportam operação contínua e processamento em alto volume. Equipamentos industriais contam com troca automática de ferramentas, operação robótica e sistemas integrados de controle de qualidade. Sistemas de oficina priorizam flexibilidade e custo-benefício para trabalhos personalizados. O investimento normalmente varia de US$ 50.000-150.000 para sistemas de oficina a US$ 200.000-500.000 para automação industrial.

Como manter qualidade consistente em diferentes tipos de pedra?

Controle automatizado de parâmetros e seleção adequada de ferramentas garantem resultados consistentes. Sistemas de moagem CNC com programação específica para cada material ajustam automaticamente pressão, velocidade e avanço para diferentes tipos de pedra. Sistemas de calibração contínua monitoram variações de espessura e aplicam correções em tempo real para manter precisão dimensional dentro de ±0,5mm. Condicionamento adequado dos discos, calibração regular e documentação dos parâmetros de processamento criam resultados reproduzíveis. Sistemas avançados armazenam perfis de materiais que otimizam as condições de processamento para variedades e classes específicas de pedra.

Que retorno sobre investimento posso esperar ao investir em equipamentos automatizados de moagem?

O prazo de retorno normalmente varia de 18 a 36 meses, dependendo do volume de produção. Sistemas automatizados reduzem custos de mão de obra em 40-60% e aumentam a produtividade em 200-300% em comparação com operações manuais. Melhorias na qualidade reduzem taxas de retrabalho de 5-8% para menos de 2%, enquanto a produção consistente permite preços premium para produtos de alta qualidade. Ganhos de eficiência energética de 15-25% reduzem custos operacionais, e maior conformidade de segurança reduz despesas com seguros e responsabilidades. O cálculo do custo total de propriedade deve incluir ganhos de produtividade, melhorias de qualidade e redução de supervisão.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português