Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Obtenha a configuração completa da oficina de fabricação com base em nossa experiência de mais de 2.000 instalações. Configurações CNC, otimização de fluxo de trabalho, métricas de eficiência e cronogramas de manutenção. Mais de 20 anos de expertise em engenharia.

As serras ponte CNC alcançam precisão excepcional na fabricação de bancadas quando configuradas corretamente com capacidades de corte multi-eixos. Oficinas modernas de bancadas exigem integração sistemática de equipamentos, fluxos de trabalho otimizados e métricas de eficiência mensuráveis para competir no mercado atual, onde o mercado de bancadas dos EUA está projetado para crescer de US$ 86,4 bilhões em 2025 para US$ 156,2 bilhões até 2035.

Este guia abrangente fornece aos fabricantes matrizes de seleção de equipamentos, estratégias de otimização de fluxo de trabalho e sistemas de medição de desempenho baseados nas melhores práticas do setor. Nossa experiência de mais de 20 anos com equipamentos de processamento de pedra em mais de 2.000 instalações ao redor do mundo demonstra que o design sistemático da oficina aumenta significativamente a produtividade enquanto reduz o desperdício de material. Para métricas específicas de desempenho e ganhos de eficiência possíveis na sua operação, consulte nossa equipe de engenharia para avaliações detalhadas.

As seções a seguir apresentam especificações técnicas acionáveis, configurações de equipamentos e melhorias de processos que abordam os três fatores críticos de sucesso: seleção de equipamentos de corte de precisão, design de fluxo de trabalho simplificado e monitoramento contínuo de eficiência. Cada recomendação inclui parâmetros específicos, configurações comprovadas e resultados mensuráveis.

Configuração Essencial de Equipamentos para Oficinas de Bancadas

Seleção de Equipamento de Corte Primário

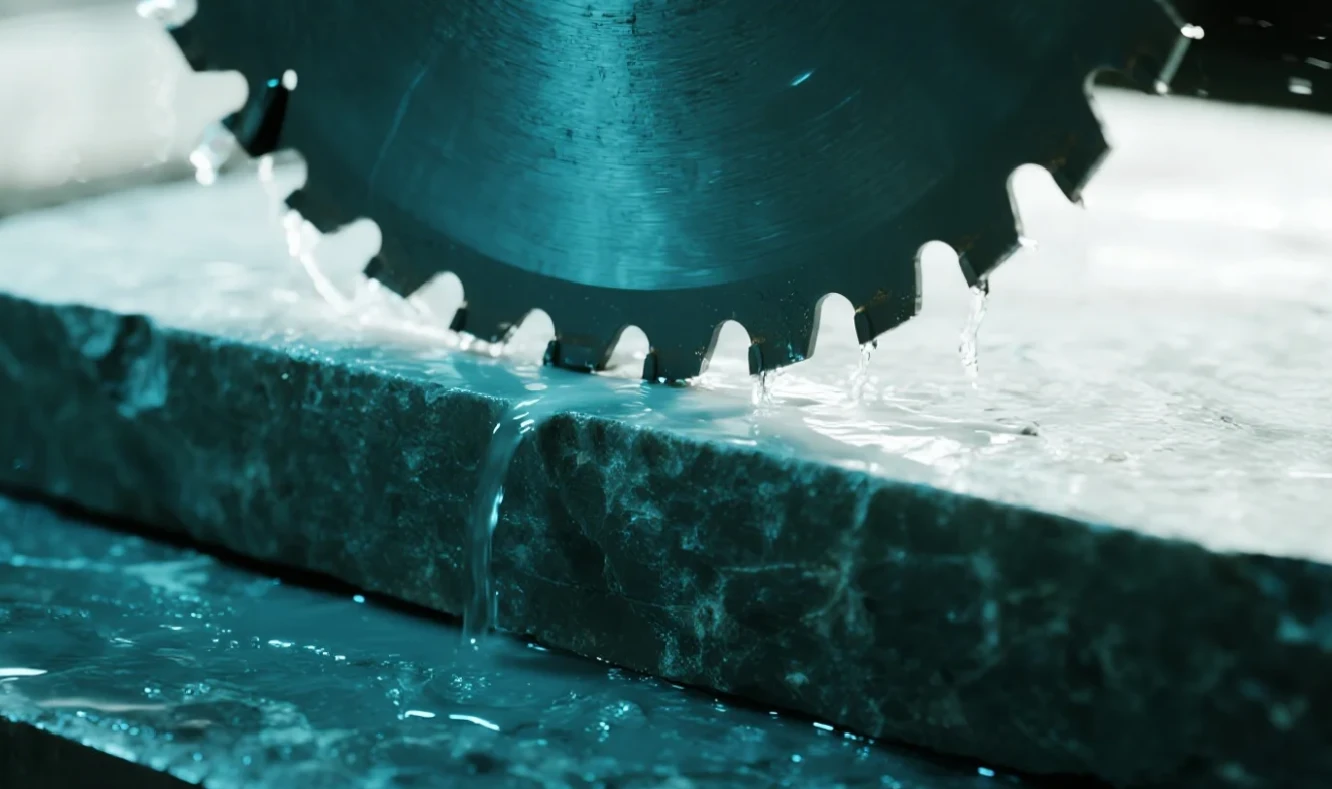

Serras ponte CNC multi-eixos oferecem precisão superior de corte para recortes complexos de pias e perfis de borda em pedra natural. Para produção de bancadas em alto volume, configurações avançadas de eixos proporcionam a precisão necessária para instalações perfeitas e taxas reduzidas de retrabalho. Nossos sistemas CNC atingem especificações de precisão de corte conforme documentado nas páginas individuais dos produtos, com desempenho variável conforme o tipo de material, condições de corte e práticas de manutenção.

Comparação de Configuração de Serra Ponte CNC

| Configuração | Tamanho Máximo de Corte | Melhor Aplicação |

|---|---|---|

| CNC de 3 Eixos | 3200×2000mm | Cortes retangulares padrão, alto volume |

| CNC de 4+1 Eixos | 3200×2000mm | Recortes de pia, bordas anguladas |

| CNC de 5 Eixos | 3200×2000mm | Perfis complexos, acabamento de bordas |

Especificações baseadas em configurações padrão. Tamanhos personalizados disponíveis. A precisão real pode variar conforme a dureza do material, condição da ferramenta e parâmetros de operação.

💬 Precisa de ajuda para configurar o sistema CNC ideal para a capacidade da sua oficina? Nossa equipe de engenharia oferece avaliações gratuitas no local e recomendações de equipamentos.

WhatsApp: Consulte sobre Configuração de Equipamentos

Configuração de Equipamentos de Apoio & Ferramentas

O equipamento de polimento de bordas determina a qualidade final do produto e as taxas de satisfação do cliente. Polidoras automáticas de bordas com 8-12 cabeças de polimento alcançam acabamento superficial consistente Ra 0,4-0,8 em todos os perfis de borda, eliminando variações de acabamento manual.

- Sistemas de Manuseio de Materiais: Elevadores a vácuo de alta capacidade garantem movimentação segura das chapas e precisão no posicionamento

- Equipamento de Controle de Qualidade: Ferramentas de medição digital e equipamentos de análise de superfície para verificação conforme padrões ANSI/AWI 1236-2022

- Sistemas de Moldes: Moldagem a laser proporciona precisão superior de medição em campo, reduzindo drasticamente problemas de instalação

- Coleta de Poeira: Sistemas centrais abrangentes mantêm os limites de exposição à sílica da OSHA em conformidade com as normas de segurança

Layout da Oficina & Infraestrutura

O design otimizado do fluxo de trabalho reduz significativamente o tempo de manuseio de materiais por meio do posicionamento estratégico dos equipamentos. Os layouts mais eficientes seguem uma progressão linear: recebimento → armazenamento → corte → acabamento → controle de qualidade → expedição.

Requisitos de Energia

- Serra ponte CNC de 3 eixos: motor principal de 22kw, 380V trifásico

- Sistema CNC de 4+1 eixos: 22kw + motor inclinável de 3kw, 380V

- Sistema CNC de 5 eixos: 22kw + motores multi-eixos de 5,5kw, 380V

- Coleta de Poeira: 7,5-15kw conforme capacidade do sistema

- Ar Comprimido: pressão de trabalho de 0,6-0,8 MPa

Especificações elétricas das páginas de produtos de Serra ponte CNC. Códigos elétricos locais podem exigir modificações.

Diretrizes de Alocação de Espaço

- Área de Corte CNC: capacidade de 3200×2000mm

- Área ocupada dos equipamentos: 5800*2700mm para serra ponte CNC padrão

- Armazenamento de Chapas: racks verticais tipo A-frame, espaçamento recomendado de 2m

- Estação de Acabamento: área dedicada de 4m × 3m para processamento de bordas

- Controle de Qualidade: espaço de inspeção de 3m × 3m com ferramentas de medição

Dimensões baseadas em configurações padrão de equipamentos. Entre em contato com a DINOSAW para planejamento de layout personalizado e necessidades de maior capacidade.

Otimização de Fluxo de Trabalho & Design de Processos

Fluxo de Trabalho: Moldagem ao Instalar

A moldagem digital reduz drasticamente erros de medição em comparação com métodos tradicionais de papelão. Sistemas de medição a laser capturam dimensões em campo com precisão excepcional, criando modelos 3D que alimentam diretamente a programação CNC sem erros de interpretação manual.

- Medição em Campo: Moldagem a laser captura dimensões com tolerância superior, incluindo todas as posições de eletrodomésticos e irregularidades de parede

- Processamento de Design: Software CAD gera layouts de corte otimizados com taxas máximas de aproveitamento de material

- Programação CNC: Geração automatizada de trajetórias de ferramenta reduz significativamente o tempo de programação por trabalho

- Corte & Acabamento: Processamento sequencial através das estações de corte, polimento de bordas e controle de qualidade

- Instalação: Componentes pré-ajustados exigem ajuste mínimo em campo, reduzindo substancialmente o tempo de instalação

A serra ponte CNC de 5 eixos para recortes de pias embutidas elimina a maior parte das operações manuais de desbaste. Nossa Serra Ponte CNC de 5 Eixos para Pias alcança precisão de ±0,02mm para aberturas de pias finalizadas com capacidade de troca automática de ferramenta e perfilamento de borda 3D, fornecendo componentes prontos para instalação sem operações secundárias.

Agendamento de Produção & Planejamento de Capacidade

O processamento em lote de perfis de borda idênticos aumenta significativamente a eficiência. Em vez de concluir bancadas individualmente de forma sequencial, agrupar operações semelhantes em vários trabalhos otimiza o tempo de configuração e trocas de ferramentas.

Estrutura de Capacidade de Produção

| Tipo de Bancada | Sistema CNC Recomendado | Foco de Capacidade |

|---|---|---|

| Bancadas padrão | Sistema CNC de 3 eixos | Alto volume |

| Bancadas complexas | Sistema de 4+1 eixos | Precisão otimizada |

| Bancadas premium | Sistema de 5 eixos | Máxima versatilidade |

A capacidade real de produção depende do tipo de material, complexidade, habilidade do operador e configuração da oficina. Entre em contato com a DINOSAW para análise de capacidade conforme suas necessidades específicas.

Otimização do aproveitamento de material por meio de algoritmos de nesting orientados por software alcança taxas superiores de utilização de chapas. Segundo pesquisa da IBISWorld, essa otimização proporciona reduções substanciais de custos de material para fabricantes. O potencial exato de economia varia conforme o tamanho da operação e mistura de materiais - consulte a DINOSAW para análise de otimização específica para sua oficina.

Sistemas de Controle de Qualidade

A verificação de qualidade em três pontos elimina a grande maioria dos chamados de retrabalho na instalação: verificação de precisão dimensional, inspeção do acabamento superficial e confirmação do perfil de borda conforme amostras aprovadas

- Inspeção de Material Recebido: Documentação de variação de espessura da chapa e avaliação de qualidade

- Verificações de Qualidade em Processo: Verificação dimensional em marcos de conclusão evita erros posteriores

- Garantia Final de Qualidade: Auditoria dimensional completa usando técnicas de medição por coordenadas

- Documentação para o Cliente: Certificados digitais de qualidade com medições reais para equipes de instalação

Medição & Melhoria de Eficiência

Principais Indicadores de Desempenho

Altas taxas de utilização de equipamentos indicam desempenho ideal da oficina. Acompanhe a produção diária, percentuais de desperdício de material e métricas de qualidade para identificar oportunidades de melhoria e comparar com padrões do setor.

| Métrica | Desempenho Alvo | Método de Medição |

|---|---|---|

| Produção Diária | Otimizado para capacidade | Contagem de instalações concluídas |

| Aproveitamento de Material | Máxima eficiência | Área finalizada ÷ área de chapa utilizada |

| Qualidade na Primeira Passagem | Padrões excepcionais | Trabalhos sem retrabalho ÷ total de trabalhos |

| Tempo de Funcionamento dos Equipamentos | Operação consistente | Horas operacionais ÷ horas programadas |

Métricas alvo específicas devem ser estabelecidas conforme seus equipamentos, materiais e objetivos operacionais. Entre em contato com a DINOSAW para análise de referência e desenvolvimento de KPIs.

Análise de Gargalos & Soluções

O polimento de bordas normalmente representa o principal gargalo de produção em operações de alto volume. Sistemas automatizados de polimento de bordas com múltiplas estações processam bordas significativamente mais rápido que métodos manuais, mantendo qualidade consistente.

| Gargalos Comuns | Soluções de Otimização |

|---|---|

| Processos manuais de polimento de bordas | Sistemas automatizados de polimento de bordas |

| Atrasos na criação de moldes | Fluxos de trabalho de moldagem digital |

| Acúmulo no controle de qualidade | Estações de qualidade em linha |

| Ineficiências no manuseio de material | Sistemas eficientes de manuseio de materiais |

💬 Quer identificar gargalos no seu fluxo de trabalho atual? Nossos engenheiros de processos podem realizar auditorias de eficiência e recomendar melhorias específicas.

WhatsApp: Agende Consulta de Otimização de Fluxo de Trabalho

Resumo das Especificações dos Equipamentos

Principais Especificações Técnicas

Especificações da Serra Ponte CNC

- Tamanho Máximo de Corte: 3200×2000×80mm

- Precisão de Corte: ±0,02mm a ±0,1mm (dependendo da configuração)

- Potência do Motor Principal: 22kW, 380V trifásico

- Velocidade do Spindle: 0-3000 RPM variável

- Rotação da Mesa: 360° contínua (modelos de 5 eixos)

Especificações da Lâmina de Diamante

- Diâmetros Disponíveis: 350mm, 400mm, 450mm

- Quantidade de Segmentos: 40-60 segmentos (dependendo do material)

- Altura do Segmento: 12-15mm para vida útil estendida

- Tamanho do Furo: 50mm ou 60mm padrão

- RPM Máximo: 2800-3500 (dependendo do diâmetro)

Dimensões Gerais: 5500×3800×3200mm

Aplicações: Granito, mármore, quartzo, pedra industrializada

Configurações personalizadas e capacidades maiores disponíveis sob consulta.

Manutenção & Solução de Problemas

Programas de Manutenção Preventiva

A manutenção programada reduz substancialmente paradas não planejadas e prolonga significativamente a vida útil dos equipamentos. Serras ponte CNC exigem limpeza diária, lubrificação semanal e verificações mensais de calibração para manter o desempenho ideal.

Cronograma Essencial de Manutenção

- Tarefas Diárias (15 minutos)

• Verificação do nível e qualidade do sistema de água

• Limpeza da mesa de corte e remoção de resíduos

• Inspeção visual de componentes soltos

• Lubrificação dos trilhos e rolamentos - Tarefas Semanais (1 hora)

• Inspeção e lubrificação dos rolamentos do spindle

• Verificação e ajuste da tensão das correias

• Troca do filtro do sistema de refrigeração

• Verificação de precisão com cortes de teste - Tarefas Mensais (3-4 horas)

• Calibração completa de todos os eixos

• Inspeção das conexões elétricas

• Backup e atualização do software

• Testes abrangentes de desempenho

A gestão de ferramentas diamantadas impacta significativamente os custos operacionais. Nossas Lâminas de Serra Diamantada para serras ponte estão disponíveis em diâmetros de 350-600mm com 40-60 segmentos conforme requisitos de aplicação. Altura de segmento de 12-15mm proporciona vida útil estendida de corte quando mantida adequadamente, com a substituição de segmentos prolongando consideravelmente a vida total da ferramenta. A vida útil real da ferramenta varia significativamente conforme a dureza da pedra, velocidade de corte, taxa de avanço e práticas de manutenção - entre em contato com a DINOSAW para estratégias de otimização de vida útil de ferramentas específicas para sua mistura de materiais. Para orientações completas de manutenção, consulte nosso Guia de Manutenção de Serra Ponte que cobre procedimentos avançados de solução de problemas e técnicas de otimização com base em 20 anos de experiência em campo.

Perguntas Frequentes

Qual o espaço mínimo necessário para fabricação de bancadas?

Espaço adequado é essencial para operações eficientes. Isso inclui áreas dedicadas para corte CNC, estações de acabamento, armazenamento de materiais e controle de qualidade. Os requisitos exatos de espaço dependem da seleção de equipamentos, volume de produção e design do fluxo de trabalho.

Como escolher entre sistemas CNC de 3 eixos, 4+1 eixos e 5 eixos?

Escolha conforme a complexidade do produto e demanda de volume. 3 eixos atende bancadas padrão com máxima velocidade. 4+1 eixos adiciona capacidade de pia embutida para aplicações intermediárias. 5 eixos oferece perfilagem complexa para aplicações premium com precisão excepcional. A escolha ideal depende da sua mistura de produtos e requisitos de qualidade.

Qual taxa de aproveitamento de material devo buscar?

Busque o máximo aproveitamento de chapas com software de otimização. O nesting manual normalmente alcança eficiência moderada. Algoritmos digitais de otimização analisam todos os requisitos de trabalho simultaneamente, reduzindo significativamente o desperdício. O potencial exato de economia varia conforme o tamanho da operação e tipos de materiais. Entre em contato com a DINOSAW para analisar oportunidades de otimização específicas para sua oficina.

Com que frequência devo substituir as lâminas de serra diamantada?

Substitua quando a qualidade de corte diminuir ou conforme padrões de uso. Monitore aumento de lascamento, redução de velocidade de corte ou vibração excessiva. A substituição de segmentos pode prolongar consideravelmente a vida útil da lâmina. Acompanhe o desempenho de corte para estabelecer cronogramas de substituição conforme seus materiais e parâmetros de corte.

Qual capacidade de coleta de poeira é necessária para conformidade?

Capacidade adequada do sistema central é exigida para conformidade OSHA. Segundo normas de sílica da OSHA, mantenha a exposição abaixo dos limites regulatórios em média de 8 horas. Instale pontos de coleta em cada estação de corte com ativação automática vinculada à operação dos equipamentos.

Como posso reduzir chamados de retrabalho na instalação?

Implemente verificação de qualidade abrangente para eliminar a maioria dos chamados. Use moldagem a laser para precisão superior, verifique dimensões em marcos de conclusão e realize inspeção final detalhada com medição por coordenadas. Certificados digitais de qualidade com medições reais ajudam as equipes de instalação a identificar possíveis problemas antes da chegada ao local.

Qual o prazo esperado de retorno do investimento em equipamentos CNC?

Foque em métricas de produtividade e qualidade em vez de projeções financeiras. Sistemas CNC normalmente proporcionam aumentos substanciais na produção diária enquanto reduzem significativamente a necessidade de mão de obra. Melhorias de qualidade reduzem drasticamente taxas de retrabalho. Calcule benefícios específicos com base em seus volumes atuais e custos operacionais.

Transforme Sua Oficina de Fabricação de Bancadas

A implementação dessas configurações de equipamentos e otimizações de fluxo de trabalho proporciona melhorias mensuráveis em produtividade, qualidade e lucratividade. Nossa experiência de mais de 20 anos em processamento de pedra e mais de 2.000 instalações bem-sucedidas ao redor do mundo fundamentam essas recomendações comprovadas.

O setor de fabricação de bancadas continua evoluindo com crescimento projetado de 4,6% em 2025. Oficinas que investem em seleção sistemática de equipamentos, fluxos de trabalho otimizados e monitoramento contínuo de eficiência posicionam-se para vantagem competitiva sustentável.

Pronto para otimizar sua oficina de fabricação de bancadas? Nossa equipe de engenharia oferece avaliações completas, recomendações de equipamentos e suporte à implementação.

WhatsApp: Solicite Seu Plano Personalizado de Otimização de Oficina

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português