Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Um guia completo para operar e manter sua máquina de biselamento de vidro. Inclui POPs, um guia de solução de problemas para questões comuns, um cronograma de manutenção preventiva e uma seção de perguntas frequentes.

A manutenção proativa é a estratégia mais eficaz para evitar paradas caras e garantir que sua máquina de biselamento de vidro produza consistentemente resultados de alta qualidade. Uma máquina bem mantida opera de forma mais segura, consome menos energia e prolonga a vida útil de componentes críticos como rebolos e fusos.

Este guia fornece listas de verificação e procedimentos práticos para operadores e técnicos de manutenção manterem seu equipamento em condições ideais.

Procedimentos Operacionais Padrão

Siga estes procedimentos para uma operação diária consistente e segura.

1. Checklist de Inicialização Diária

- Verifique os níveis e a clareza do líquido refrigerante. Complete se necessário.

- Inspecione as correias transportadoras quanto a resíduos ou danos.

- Certifique-se de que todas as proteções de segurança e paradas de emergência estejam funcionais.

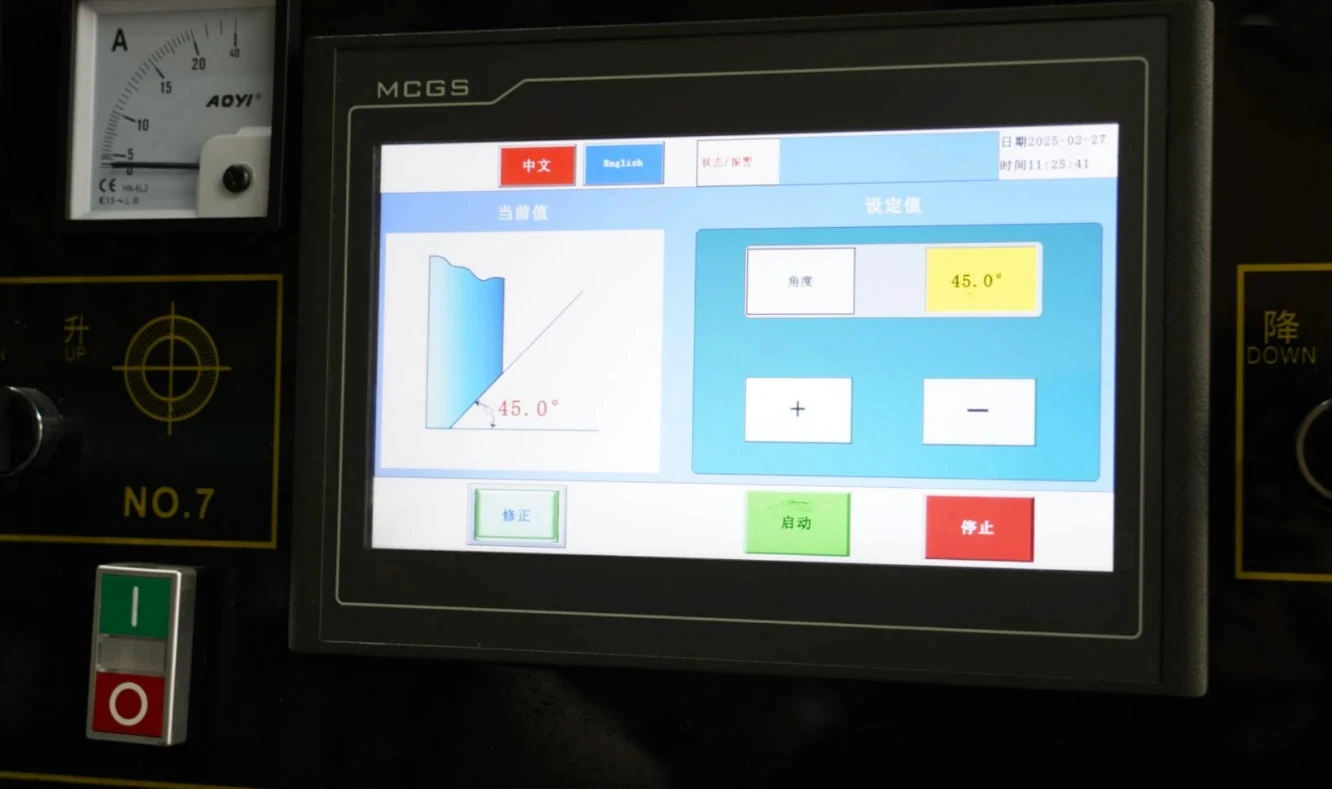

- Ligue a máquina e aguarde a inicialização completa do sistema de controle.

2. Procedimento de Troca de Rebolo

Nossas máquinas são equipadas com função de troca de ferramenta por um botão para simplificar este processo.

- Certifique-se de que a máquina esteja em modo de manutenção e que a energia principal esteja bloqueada.

- Pressione o botão "Troca de Ferramenta" no painel de controle para liberar a fixação pneumática do rebolo.

- Remova o rebolo antigo e instale o novo, garantindo que esteja corretamente posicionado.

- Desative o modo de troca de ferramenta para reativar o bloqueio pneumático.

3. Ajuste das Rodas de Pressão para Troca de Espessura

- Meça a espessura do novo vidro.

- Use o volante manual para ajustar a altura das rodas de pressão do transportador superior, igualando à espessura do vidro mais uma pequena tolerância (informada pelo fabricante).

- Execute uma peça de teste para confirmar que o vidro está seguro sem pressão excessiva.

Top 7 Problemas de Solução de Problemas

Lasca nas Bordas

Causa: Rebolos diamantados gastos ou pressão incorreta.

Solução: Inspecione e substitua rebolos gastos; reduza a pressão de moagem.

Prevenção: Siga o cronograma de substituição dos rebolos.

Polimento Opaco ou de Baixa Qualidade

Causa: Líquido refrigerante contaminado ou rebolos de polimento gastos.

Solução: Drene e troque o líquido refrigerante; inspecione e recupere os rebolos de polimento.

Prevenção: Realize a verificação semanal do sistema de líquido refrigerante.

Perfil de Borda Inconsistente

Causa: Correia transportadora frouxa ou desalinhamento do fuso.

Solução: Verifique e ajuste a tensão da correia; realize calibração do fuso.

Prevenção: Verificação mensal da tensão e alinhamento da correia.

Vibração Excessiva da Máquina

Causa: Rebolos desbalanceados ou rolamentos do fuso gastos

Solução: Substitua rebolos desbalanceados; inspecione rolamentos quanto a ruídos ou folgas.

Prevenção: Utilize apenas rebolos balanceados e de alta qualidade.

Códigos de Erro no Painel de Controle

Causa: Falha de sensor ou problema elétrico

Solução: Consulte o manual para o código de erro específico; verifique as conexões dos sensores.

Prevenção: Mantenha os painéis elétricos limpos e secos.

Inconsistência de Tamanho da Borda ou Polimento Irregular

Causa: Base da máquina desnivelada devido à acomodação da fundação, ou componentes da corrente do transportador desalinhados.

Solução: Nivele novamente a base da máquina sobre uma fundação sólida. Verifique e ajuste os trilhos-guia da corrente do transportador para nivelamento.

Prevenção: Substitua blocos de borracha antigos da corrente do transportador para garantir altura e aderência uniformes.

Falha no Polimento na Cabeça, Cauda ou Meio do Painel

Causa: Desalinhamento das engrenagens após entrada do material, ou placas de fixação dianteiras/traseiras frouxas fazendo o vidro afundar durante a moagem.

Solução: Realinhe as engrenagens para garantir altura e ângulo consistentes. Aperte todas as fixações das placas de fixação para evitar movimento.

Prevenção: Verifique regularmente o aperto de todas as fixações de alinhamento e fixação como parte da manutenção mensal.

Cronograma de Manutenção Preventiva

- Diariamente: Limpe a máquina, verifique os níveis do líquido refrigerante, inspecione as proteções de segurança.

- Semanalmente: Limpe o filtro do líquido refrigerante, verifique a tensão da correia transportadora, inspecione os rebolos quanto ao desgaste.

- Mensalmente: Lubrifique todos os pontos designados, verifique o estado do motor do fuso, calibre as posições dos rebolos.

- Trimestralmente: Inspeção completa dos sistemas elétricos, verifique os rolamentos do fuso quanto ao desgaste, confirme o nivelamento da máquina.

Dicas de Campo dos Operadores

Operadores experientes costumam compartilhar dicas valiosas. Uma dica comum encontrada em fóruns é utilizar uma velocidade de transportador um pouco mais lenta para vidros mais espessos, obtendo um acabamento melhor. Tutoriais em vídeo frequentemente mostram como recuperar um rebolo de polimento para prolongar sua vida útil. Sempre confira essas dicas com o manual oficial da sua Máquina de Biselamento de Vidro.

Segurança & Conformidade

A segurança é fundamental. Sempre utilize Equipamentos de Proteção Individual (EPI) adequados, incluindo óculos de segurança, luvas resistentes a cortes e proteção auditiva. Certifique-se de que o sistema elétrico da máquina esteja devidamente aterrado e que todos os botões de parada de emergência estejam acessíveis e funcionais. Siga todas as normas locais sobre descarte de água e controle de poeira.

Avisos de Segurança

- Sempre verifique se o fornecimento principal de energia elétrica está estável e normal antes de ligar a máquina.

- Sempre verifique se o fornecimento de água ou líquido refrigerante está ativo e fluindo corretamente antes do processamento.

- Sempre verifique se a espessura medida do vidro corresponde à configuração ou ao medidor atual da máquina antes de iniciar o trabalho para evitar colisões.

FAQs - Operação e Manutenção

Qual é o melhor líquido refrigerante para uma máquina de biselamento de vidro?

Um líquido refrigerante sintético solúvel em água é recomendado para a maioria das aplicações. Ele proporciona excelente resfriamento e lubrificação, além de evitar o crescimento bacteriano. Evite usar água dura, pois depósitos minerais podem entupir linhas e bicos. Sempre consulte as especificações do fabricante.

Quando devo recuperar um rebolo em vez de substituí-lo?

Recuperar é feito para remover partículas de vidro incrustadas e restaurar a superfície de corte do rebolo. Você deve recuperar o rebolo quando notar queda na qualidade do acabamento, mas o rebolo ainda possui material abrasivo suficiente. Substitua o rebolo completamente quando ele atingir o diâmetro mínimo especificado.

Como verifico a tensão da correia transportadora?

Uma correia devidamente tensionada deve apresentar pouca folga, mas não deve estar excessivamente apertada, o que pode sobrecarregar os rolamentos do motor. Como regra geral, você deve conseguir defletir a correia cerca de 1/2 polegada (12mm) em seu ponto médio com pressão moderada dos dedos. Para configurações precisas, consulte o guia técnico da máquina de biselamento de vidro.

Qual é a forma mais eficaz de capturar poeira de vidro?

O método mais eficaz é a combinação do processo de corte úmido e um sistema de filtragem de líquido refrigerante bem mantido. O líquido refrigerante captura a maioria das partículas finas de vidro. Um sistema central de filtragem que remove automaticamente o lodo é a melhor solução a longo prazo para oficinas de alto volume.

Com que frequência uma máquina de biselamento de vidro deve ser calibrada?

Uma calibração completa deve ser realizada mensalmente como parte do cronograma de manutenção preventiva. No entanto, faça uma verificação rápida de calibração sempre que trocar um rebolo ou notar qualquer desvio na qualidade ou dimensão das bordas.

Quanto tempo leva para trocar a espessura?

Com o sistema manual de ajuste das rodas de pressão em nossas máquinas, a troca de espessura pode ser concluída em menos de 5 minutos. O processo envolve ajustar a altura das rodas e executar uma peça de teste para confirmar a pressão.

O que deve conter um kit básico de peças de reposição?

Um kit básico deve incluir consumíveis comuns, como um conjunto de correias transportadoras, sensores críticos, fusíveis e pelo menos um rebolo de polimento de reposição. Ter esses itens à mão pode evitar longos períodos de inatividade. Uma lista mais completa está disponível em nosso guia de seleção.

Qual é o procedimento correto de desligamento seguro?

Primeiro, finalize qualquer trabalho ativo e remova todo o vidro do transportador. Segundo, pressione o botão principal de parada no painel de controle. Por fim, para desligamento prolongado ou manutenção, utilize o disjuntor principal e siga os procedimentos de bloqueio/etiquetagem.

Por que o polimento falha na cabeça, cauda ou no meio?

Esse problema geralmente é causado por desalinhamento mecânico sob carga. As principais causas são placas de fixação frouxas permitindo que o vidro afunde levemente durante o processamento, ou desalinhamento das engrenagens que ocorre quando o vidro entra na máquina. A solução é apertar todas as fixações e realizar o realinhamento das engrenagens para garantir altura e ângulo perfeitamente consistentes.

Como posso evitar variação de tamanho nas bordas?

Variação de tamanho, onde as duas extremidades do vidro têm dimensões diferentes, quase sempre é um problema de nivelamento. Passos preventivos incluem garantir que a máquina esteja instalada sobre uma fundação sólida e estável, verificar regularmente se a estrutura da máquina está nivelada e inspecionar os blocos de borracha da corrente do transportador quanto ao desgaste. Substituir blocos desgastados garante altura uniforme de transporte, evitando inclinação e consequente inconsistência de tamanho.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português