Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Descubra soluções práticas para otimizar a produção de mármore, desde a pedreira até o produto final, voltadas para profissionais do setor.

Introdução à Mineração de Mármore

O mármore, uma rocha metamórfica formada a partir do calcário sob alta temperatura e pressão, é extraído de montanhas e processado em materiais de construção de luxo. Este guia fornecerá um conhecimento abrangente sobre:

- O processo completo de extração do mármore – desde a exploração da pedreira até a remoção dos blocos

- Máquinas e ferramentas especializadas utilizadas em cada etapa, incluindo martelo de fundo, serras de fio diamantado, serras de corrente, multifios, máquina de polimento de pedra e outras máquinas de pedra

- Técnicas de processamento para criar diversos produtos de mármore – chapas, bancadas, pias e peças sob medida

- Visão do setor e inovações tecnológicas que otimizam a qualidade e a eficiência da produção

Solicite à DINOSAW o desenvolvimento de um plano para sua mina de mármore agora

Exploração e Preparação da Pedreira

O primeiro passo na extração do mármore é localizar veios valiosos em regiões montanhosas. Isso exige conhecimento geológico especializado e técnicas adequadas de exploração.

Preparação do Local

Diferentemente de outras operações de mineração, a extração de mármore evita o uso de explosivos para preservar a integridade da pedra. Em vez disso, escavadeiras removem cuidadosamente as camadas externas de árvores, solo e rocha intemperizada para proteger o depósito de mármore abaixo.

Amostragem com Martelos de fundo

Antes de iniciar uma operação em larga escala, geólogos utilizam martelos de fundo (DTH) para extrair amostras de diferentes pontos da montanha. Essas amostras fornecem informações críticas sobre a qualidade do mármore, consistência de cor, fraturas internas e viabilidade comercial. Ao analisar amostras de vários locais, os gestores da pedreira podem identificar os pontos de extração ideais, minimizando o desperdício e maximizando o rendimento de material de alta qualidade.

Criação de Plataformas de Trabalho

Após expor o corpo de mármore, os trabalhadores criam plataformas em degraus (aproximadamente 6 metros de largura e 5-10 metros de altura) projetadas para acomodar equipamentos pesados de extração e fornecer espaço operacional suficiente.

Essas plataformas em terraços permitem que várias equipes trabalhem simultaneamente em diferentes níveis, aumentando significativamente a produtividade da pedreira.

O Processo de Extração do Mármore

Visão Geral da Estratégia de Extração

O objetivo principal na extração do mármore é remover grandes blocos intactos que mantenham sua integridade estrutural durante todo o processo. Isso é alcançado por meio de uma abordagem sistemática que inclui perfuração estratégica, corte preciso com equipamentos especializados e técnicas cuidadosas de separação dos blocos. Todo o processo visa maximizar o valor do material extraído, garantindo segurança operacional e eficiência.

Perfuração Pré-Extração

Antes do início da extração propriamente dita, técnicos devem perfurar orifícios precisamente posicionados que irão guiar o processo de corte. Utilizando máquinas de perfuração especializadas e equipamentos de martelo de fundo, são feitos três furos estratégicos: dois horizontais e um vertical, que se cruzam exatamente a 90 graus. Essa configuração geométrica precisa é fundamental para a operação de corte subsequente.

Tecnologia de Serra de Fio Diamantado

Esses furos precisamente posicionados servem principalmente para instalar o sistema de serra de fio diamantado. Embora o fio diamantado pareça fino, sua superfície é revestida com partículas de diamante industrial, a substância natural mais dura do planeta. Quando puxado por um sistema de transmissão mecânica, o fio pode cortar com precisão corpos de mármore duro por abrasão contínua, proporcionando cortes eficientes com vibração e ruído mínimos.

Operação da Serra de Fio

A serra de fio é o equipamento central na extração moderna de mármore, composta por três componentes funcionais principais que trabalham juntos para garantir precisão e eficiência no corte:

- Um mecanismo de potência que aciona a rotação da roda principal do fio

- Um mecanismo de movimento que permite que a roda principal do fio percorra os trilhos de trabalho, mantendo a tensão adequada do fio diamantado durante o corte

- Um sistema de controle que gerencia a velocidade de rotação e a tensão do fio

Após passar o fio diamantado pelos furos previamente perfurados (um processo que exige habilidade e paciência), os técnicos instalam a serra de fio sobre trilhos paralelos aos furos horizontais. O processo de instalação inclui medições horizontais precisas, conexão do fio diamantado à máquina e montagem de um sistema de refrigeração por água para evitar superaquecimento durante o corte. Uma vez ativado, o fio diamantado opera em alta velocidade sob controle da máquina, separando gradualmente o mármore do corpo da montanha por abrasão. Durante todo o processo de corte, a posição do sistema de refrigeração deve ser constantemente ajustada para garantir o resfriamento adequado da área de corte.

Técnicas de Corte Combinadas

Na extração de mármore em bancadas altas (faces verticais elevadas), técnicos profissionais normalmente combinam o uso de serras de corrente para pedreira e serras de fio diamantado para obter máxima eficiência. Essa técnica de corte combinado geralmente segue a seguinte sequência:

- As serras de corrente para pedreira separam o bloco longo dos pontos de conexão mais difíceis

- As serras de fio diamantado cortam os dois lados restantes

- Após a queda do bloco, cortes e modelagens adicionais podem ser feitos com qualquer uma das ferramentas

Extração e Manuseio dos Blocos

Destacamento dos Blocos de Mármore

Dependendo das condições da pedreira e da demanda do mercado, os blocos extraídos de mármore variam muito em tamanho, indo de 10 a 2.700 toneladas. Considerando que o mármore tem densidade de aproximadamente 2,7 g/cm³, um bloco de 1.000 metros cúbicos pode pesar até 2.700 toneladas, representando um corpo extremamente massivo.

O fator mais crítico na extração do mármore é manter a integridade do bloco. Um bloco grande e intacto tem alto valor comercial, enquanto peças fragmentadas podem mal cobrir o custo da extração. Para isso, são utilizadas técnicas e equipamentos de corte especializados. Grandes serras de braço com dentes de diamante podem cortar um túnel de 3 metros em uma hora, enquanto as serras de fio diamantado atuam em áreas de difícil acesso. A precisão das operações de corte e a qualidade dos equipamentos afetam diretamente os benefícios econômicos da extração da pedra.

Considerações de Segurança

O uso da tecnologia de serra de fio diamantado não está isento de riscos. Se o fio, operando em alta velocidade, se romper repentinamente, pode se transformar em um objeto perigoso semelhante a um chicote, capaz de causar ferimentos graves aos trabalhadores ao redor. Por isso, operadores experientes sempre mantêm distância segura e seguem rigorosamente os procedimentos de segurança. Na indústria de extração de mármore, a consciência de segurança e a padronização das operações são fundamentais.

Técnicas de Remoção dos Blocos

Quando o bloco de mármore foi cortado em três lados, ele precisa ser completamente separado e movido com segurança. Essa operação de precisão exige a coordenação de dois carregadores modificados: um equipado com gancho e outro com caçamba larga (semelhante à função de um grande empilhador). Esses dois equipamentos devem coordenar seus movimentos para mover gradualmente blocos de centenas de toneladas. A operação exige alta precisão técnica e coordenação entre os equipamentos.

Para evitar que o bloco de mármore se quebre ao cair (o que transformaria um ativo valioso em resíduo), os técnicos preparam previamente materiais de amortecimento, como terra ou brita, na área de pouso. Embora o ideal fosse controlar a descida lenta de um bloco tão massivo, suportar a queda suave de centenas de toneladas é tecnicamente muito desafiador. Mesmo com os equipamentos mais avançados, cada tombamento de bloco permanece um momento crítico que determina seu valor de mercado.

Cada pedra tombada tem um destino diferente: blocos que permanecem intactos representam lucro considerável, enquanto blocos fraturados têm seu valor significativamente reduzido. Essa diferença geralmente depende de falhas invisíveis ou pontos de tensão na estrutura interna do mármore, que só se tornam aparentes durante o tombamento. Por isso, as pedreiras buscam continuamente aprimorar técnicas e métodos para minimizar a perda de pedra durante a extração.

Eficiência da Pedreira

As vantagens do design de plataformas de trabalho em degraus são especialmente evidentes em pedreiras movimentadas. Por meio dessa estrutura tridimensional, várias equipes de extração podem trabalhar simultaneamente em diferentes níveis da pedreira, melhorando muito a utilização do espaço e a eficiência da produção. Em comparação com operações em nível único, esse método pode acelerar significativamente a velocidade de extração e maximizar a produção da pedreira.

Transporte dos Blocos

Após o tombamento do bloco, escavadeiras potentes removem os detritos e o solo ao redor para preparar o transporte. Carregadores especializados trabalham juntos para levantar e mover esses blocos enormes – um processo que exige ajustes frequentes de posição devido ao peso extremo dos blocos. Os corredores estreitos escavados na encosta exigem habilidades excepcionais de condução, com veículos de apoio frequentemente precisando dar marcha à ré por longas distâncias para abrir passagem. Qualquer erro operacional pode danificar o equipamento ou fazer com que a pedra deslize pela encosta.

Carregadores sobre rodas transportam esses blocos de mármore até áreas de armazenamento para triagem e avaliação. Não se trata de carregadores comuns de construção, mas de equipamentos especializados que exigem operação altamente qualificada. Um destaque é a malha metálica protetora envolta nos pneus do carregador, usada para evitar que fragmentos de pedra perfurem os pneus. Sem essa proteção, danos frequentes aos pneus afetariam seriamente a eficiência operacional da pedreira.

Tecnologia de Processamento do Mármore

Fluxo de Processamento e Tipos de Produtos

A jornada dos blocos brutos de mármore até os produtos finais segue uma sequência sistemática de etapas de processamento. Após a avaliação inicial de qualidade na pedreira, os blocos são transportados para as instalações de processamento, onde são transformados em diversos produtos comerciais:

- Chapas de grande formato para pisos, paredes e aplicações decorativas

- Bancadas para cozinhas e banheiros com acabamento de borda preciso

- Pias integradas com conexões perfeitas às superfícies ao redor

- Formas personalizadas e itens especiais para elementos arquitetônicos

Cada tipo de produto requer máquinas e técnicas de processamento específicas, com medidas de controle de qualidade implementadas em todo o fluxo de trabalho para garantir resultados consistentes que atendam às especificações do cliente.

Processamento Inicial dos Blocos

No pátio da pedreira, avaliadores profissionais começam a inspecionar cada bloco bruto para determinar seu grau de qualidade e faixa de aplicação. Serras de fio diamantado portáteis são usadas para modelar os blocos conforme necessário, otimizando seu valor comercial. Em seguida, os blocos são classificados de acordo com a qualidade, características de cor e dimensões, sendo então carregados em caminhões pesados especializados para transporte às fábricas de processamento. Essa etapa de classificação preliminar é fundamental – avaliadores experientes conseguem identificar blocos de alto valor com texturas ou qualidades especiais.

Tecnologia de Corte de Chapas

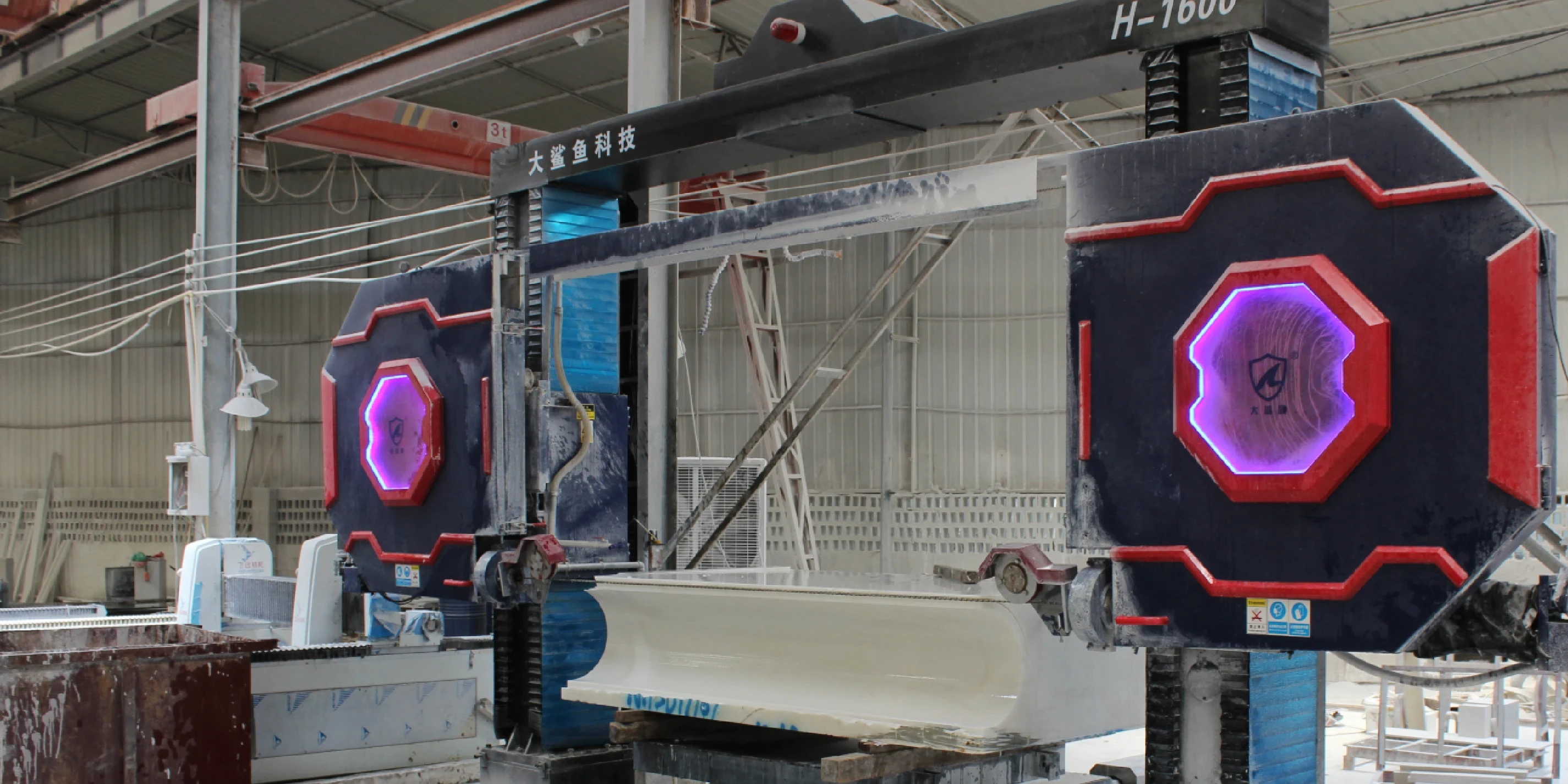

Na fábrica de processamento, os blocos brutos de mármore iniciam sua transformação em materiais de construção refinados. O primeiro grande passo é o uso de equipamentos de corte especializados para transformar os blocos enormes em chapas de espessura específica, utilizando normalmente os seguintes equipamentos:

- Telares – Máquinas tradicionais de corte multilâminas

- Multifios – A tecnologia de corte mais avançada e eficiente

- Cortadoras de blocos multilâminas – Sistemas de corte baseados em serra circular, geralmente para granito

No processo de corte de precisão, um sistema contínuo de refrigeração por água é essencial – não apenas para evitar o superaquecimento dos equipamentos, mas também para remover resíduos de corte e prolongar a vida útil das ferramentas. Entre essas tecnologias, os multifios representam o estado da arte no corte de mármore, oferecendo várias vantagens significativas:

- Capacidade de cortar dimensões maiores e chapas mais finas

- Superfície superior mais lisa, reduzindo a necessidade de polimento posterior

- Mais de 20% de melhoria no rendimento do material

Processos de Acabamento de Superfície

Após o corte, as chapas de mármore passam para a etapa de acabamento superficial, realizada por máquinas automáticas de polimento de pedra. Esse tipo de equipamento, como a máquina automática de polimento de chapas, utiliza abrasivos de diamante montados em cabeçotes rotativos de alta velocidade para transformar gradualmente a superfície cortada em um produto liso e brilhante. À medida que o cabeçote de polimento percorre a superfície da pedra conforme o programa definido, a textura e a cor naturais do mármore são realçadas e reveladas.

Os abrasivos de diamante têm uma ampla gama de aplicações e podem polir eficazmente diversos materiais, incluindo cerâmica, mármore, terrazzo, quartzo, calcário, travertino e até granito extremamente duro. A dureza e as características de corte preciso dos diamantes industriais os tornam ferramentas ideais para o tratamento de superfícies de pedra.

Em termos de métodos de processamento, abordagens tradicionais e modernas formam um contraste marcante. Oficinas pequenas ou tradicionais normalmente dependem de máquinas manuais de polimento de pedra operadas por técnicos experientes, enquanto instalações avançadas europeias utilizam equipamentos automáticos de polimento de chapas ou sofisticados sistemas CNC, reduzindo significativamente a intervenção manual. Ambos os métodos têm vantagens no setor – métodos tradicionais são adequados para trabalhos personalizados finos, enquanto sistemas automatizados mantêm padrões de alta qualidade em produção em massa.

Corte Final e Personalização

A etapa final do processamento do mármore é o corte e a personalização das chapas polidas conforme as exigências do cliente. Dependendo da escala de produção e do nível de precisão, as fábricas optam por utilizar:

Processamento Especializado para Produtos de Formato Personalizado

Além das chapas e bancadas padrão, a indústria do mármore também cria produtos tridimensionais complexos que exigem tecnologia de corte especializada. Esses itens personalizados incluem:

- Esculturas monumentais e estruturas comemorativas

- Criações artísticas 3D com geometrias complexas

- Móveis personalizados, como mesas e cadeiras

- Elementos arquitetônicos com curvas e ângulos complexos

Para essas aplicações exigentes, a tecnologia de serra de fio CNC tornou-se a solução ideal. Diferentemente dos métodos tradicionais, as serras de fio CNC combinam a precisão do movimento controlado por computador com a flexibilidade do corte por fio diamantado. Essa tecnologia se destaca na criação de formas tridimensionais complexas, mantendo precisão excepcional e minimizando o desperdício de material.

Como documentado no estudo de caso da DinoSaw sobre corte de monumentos, as serras de fio CNC revolucionaram a produtividade em projetos de grande escala em pedra. A tecnologia permite que fabricantes produzam formas complexas com eficiência e precisão inéditas, especialmente importante para estruturas comemorativas de alto valor, onde a qualidade do material e a integridade do design são fundamentais.

Os sistemas de serra de fio CNC da DINOSAW abordam desafios do setor por meio de várias inovações-chave:

- Interface amigável que elimina a necessidade de habilidades de programação especializadas

- Configuração de parâmetros simplificada, permitindo que operadores configurem rapidamente as operações de corte

- Biblioteca de modelos integrada para formas e designs personalizados comuns

- Capacidade de importação direta de desenhos CAD para transição perfeita do design à produção

Esses recursos reduzem significativamente a curva de aprendizado e o tempo de configuração, permitindo que até pequenas oficinas ofereçam produtos personalizados sem investir em treinamento extensivo de operadores. A precisão do corte por fio CNC também reduz o desperdício de material – um fator crítico ao trabalhar com mármores de alto valor, onde o custo do material representa uma parcela significativa do valor final do produto.

- Máquinas manuais de corte de pedra – Oferecendo corte vertical e chanfrado, são uma solução econômica para operações menores

- Serras ponte – Para operações que exigem padrões de qualidade mais rigorosos, cortes curvos, perfurações, produção de bancadas premium ou recortes de pias sem emendas, as serras ponte CNC são a solução ideal

O corte final utiliza lâminas de serra diamantadas que podem cortar com precisão superfícies de mármore conforme as exigências do projeto. Neste ponto, o bloco bruto extraído da montanha foi transformado em um produto acabado com dimensões precisas e superfícies lisas, adequado para residências de luxo, edifícios comerciais de alto padrão ou estruturas arquitetônicas monumentais.

Visão Global da Indústria do Mármore

A indústria global do mármore abrange Europa, Ásia e Américas. As famosas pedreiras de Carrara, na Itália, dominaram historicamente com 30% da produção mundial em meados da década de 1980. Hoje, a participação de mercado mudou, com Itália e China cada uma com 16%, seguidas pela Espanha (9%) e Índia (8%).

A Turquia emergiu como principal exportadora, respondendo por 42% do comércio global de exportação em 2018, seguida pela Itália (18%) e Grécia (10%). Essa diversidade geográfica garante a disponibilidade de vários tipos de mármore para atender às necessidades arquitetônicas e de design em todo o mundo.

Propriedades e Aplicações do Mármore

O mármore se forma quando calcário ou dolomito passa por metamorfismo de alta temperatura e pressão ao longo de milhões de anos. Na China, recebe o nome da região de Dali, na província de Yunnan. Composto por aproximadamente 50% de carbonato de cálcio, o mármore é suscetível a danos por ácido, limitando a maioria das variedades ao uso interno, exceto tipos de baixa impureza como Han White Jade e Anyi Star, que suportam condições externas.

O mármore apresenta diversas cores além do branco puro (comumente chamado de "Han White Jade"), incluindo Dandong Green, Tieling Red e Hanghui. Essa versatilidade torna o mármore adaptável para:

- Elementos de design de interiores: pisos, paredes de destaque, peitoris, soleiras, lavatórios, mesas de centro e superfícies de jantar

- Estruturas monumentais: memoriais, torres comemorativas, estátuas, hotéis e mesquitas

Conclusão: O Futuro do Processamento de Mármore

A evolução da extração do mármore, desde métodos primitivos até as tecnologias integradas atuais, representa um grande avanço na utilização dos recursos. O processamento moderno de mármore combina conhecimento tradicional com técnicas avançadas para atender à crescente demanda por eficiência, sustentabilidade e qualidade.

Líderes do setor como a DinoSaw impulsionam a inovação por meio de tecnologias como os multifios, aumentando o rendimento do material e reduzindo o impacto ambiental. Esses avanços garantem que esse material milenar continue atendendo às necessidades contemporâneas e aos padrões de sustentabilidade.

Para operadores de pedreiras, processadores e distribuidores, adotar as tecnologias mais recentes é essencial, pois a qualidade dos equipamentos determina diretamente a qualidade do produto e a eficiência da produção.

Se você atua na extração ou processamento de mármore e busca aprimorar o desempenho dos equipamentos, a equipe da DinoSaw oferece máquinas profissionais desenvolvidas especialmente para a indústria de pedra natural. De multifios que podem aumentar o rendimento em 20% a sistemas avançados de polimento que proporcionam superfícies perfeitas, oferecemos soluções completas personalizadas para suas necessidades operacionais. Por favor, entre em contato com a DINOSAW para saber como nossa tecnologia pode melhorar sua eficiência produtiva e a qualidade de seus produtos.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português