Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Scopri soluzioni pratiche per ottimizzare la produzione di marmo dalla cava al prodotto finito, pensate per i professionisti del settore.

Introduzione all'estrazione del marmo

Il marmo, una roccia metamorfica formata dal calcare sottoposto ad alte temperature e pressioni, viene estratto dalle montagne e trasformato in materiali da costruzione di lusso. Questa guida ti fornirà una conoscenza completa su:

- Il processo completo di estrazione del marmo - dall'esplorazione della cava alla rimozione dei blocchi

- Macchinari e utensili specializzati utilizzati in ogni fase, tra cui martello fondo foro, segatrici a filo diamantato, segatrici a catena, multifilo, macchina per la lucidatura della pietra e altre macchine per la lavorazione della pietra

- Tecniche di lavorazione per la creazione di vari prodotti in marmo - lastre, piani cucina, lavabi e pezzi su misura

- Approfondimenti e innovazioni tecnologiche che ottimizzano la qualità e l'efficienza produttiva

Richiedi a DINOSAW di progettare un piano per la tua cava di marmo ora

Esplorazione e preparazione della cava

Il primo passo nell'estrazione del marmo è individuare vene di marmo di valore nelle regioni montuose. Questo richiede competenze geologiche specializzate e tecniche di esplorazione adeguate.

Preparazione del sito

A differenza di altre attività estrattive, l'estrazione del marmo evita le esplosioni per preservare l'integrità della pietra. Al contrario, gli escavatori rimuovono con cura gli strati superficiali di alberi, terreno e roccia alterata per proteggere il deposito di marmo sottostante.

Campionamento con Martello fondo foro

Prima di avviare un'operazione di cava su larga scala, i geologi utilizzano martelli fondo foro (DTH) per estrarre campioni di carota da diverse posizioni della montagna. Questi campioni forniscono informazioni fondamentali sulla qualità del marmo, la coerenza cromatica, le fratture interne e la commerciabilità. Analizzando le carote di più punti, i responsabili della cava possono individuare i punti di estrazione ottimali, riducendo gli sprechi e massimizzando la resa di materiale di alta qualità.

Creazione di piattaforme di lavoro

Dopo aver esposto il corpo del marmo, gli operatori realizzano piattaforme a gradoni (circa 6 metri di larghezza e 5-10 metri di altezza) progettate per ospitare macchinari pesanti e garantire spazio operativo sufficiente.

Queste piattaforme terrazzate consentono a più squadre di lavorare contemporaneamente su diversi livelli, aumentando notevolmente la produttività della cava.

Il processo di estrazione del marmo

Panoramica della strategia di estrazione

L'obiettivo principale nell'estrazione del marmo è rimuovere grandi blocchi integri che mantengano la propria struttura durante tutto il processo. Questo si ottiene con un approccio sistematico che include perforazioni strategiche, taglio di precisione con attrezzature specializzate e tecniche di separazione accurate. L'intero processo mira a massimizzare il valore del materiale estratto, garantendo al contempo sicurezza ed efficienza operativa.

Perforazione preliminare

Prima di iniziare l'estrazione vera e propria, i tecnici devono praticare fori posizionati con precisione che guideranno il processo di taglio. Utilizzando macchine da perforazione specializzate e martello fondo foro, vengono realizzati tre fori strategici: due orizzontali e uno verticale, che si intersecano esattamente a 90 gradi. Questa configurazione geometrica è fondamentale per la successiva operazione di taglio.

Tecnologia a filo diamantato

Questi fori servono principalmente per installare il sistema a filo diamantato. Sebbene il filo diamantato sembri sottile, la sua superficie è ricoperta di particelle di diamante industriale, la sostanza naturale più dura al mondo. Quando viene trascinato attraverso un sistema di trasmissione meccanica, il filo può tagliare con precisione corpi rocciosi di marmo duro tramite abrasione continua, garantendo un taglio efficiente con vibrazioni e rumore minimi.

Funzionamento dei macchinari a filo

I macchinari a filo sono l'attrezzatura centrale nell'estrazione moderna del marmo, composti da tre componenti funzionali principali che lavorano insieme per garantire precisione ed efficienza di taglio:

- Un meccanismo di potenza che aziona la rotazione della ruota principale del filo

- Un meccanismo di movimento che permette alla ruota principale di muoversi avanti e indietro lungo i binari di lavoro, mantenendo la giusta tensione del filo diamantato durante il taglio

- Un sistema di controllo che gestisce la velocità di rotazione e la tensione del filo

Dopo aver infilato con successo il filo diamantato nei fori preforati (un processo che richiede abilità e pazienza), i tecnici installano il macchinario a filo su binari paralleli ai fori orizzontali. L'installazione prevede misurazioni orizzontali precise, il collegamento del filo diamantato alla macchina e la predisposizione di un sistema di raffreddamento ad acqua per evitare il surriscaldamento durante il taglio. Una volta attivato, il filo diamantato corre ad alta velocità sotto il controllo della macchina, separando gradualmente il marmo dal corpo montuoso tramite abrasione. Durante il taglio, la posizione del sistema di raffreddamento ad acqua deve essere regolata costantemente per garantire un raffreddamento adeguato dell'area di taglio.

Tecniche di taglio combinate

Nell'estrazione di marmo su fronti alti, i tecnici professionisti combinano solitamente l'uso di segatrici a catena per cava e segatrici a filo diamantato per ottenere la massima efficienza. Questa tecnica combinata di taglio segue generalmente la sequenza:

- Le segatrici a catena separano il blocco lungo dai punti di connessione più difficili

- Le segatrici a filo diamantato tagliano i restanti due lati

- Dopo il ribaltamento del blocco, il taglio e la sagomatura possono essere completati con entrambi gli strumenti

Estrazione e movimentazione dei blocchi

Distacco dei blocchi di marmo

A seconda delle condizioni della cava e delle richieste di mercato, i blocchi di marmo estratti variano notevolmente in dimensione, da 10 a 2.700 tonnellate. Considerando che il marmo ha una densità di circa 2,7 g/cm³, un blocco di 1.000 metri cubi può pesare fino a 2.700 tonnellate, rappresentando un corpo estremamente massiccio.

Il fattore più critico nell'estrazione del marmo è mantenere l'integrità del blocco. Un blocco grande e integro ha un alto valore commerciale, mentre pezzi frammentati possono a malapena coprire i costi di estrazione. Per questo, le cave utilizzano tecniche di taglio e attrezzature specializzate. Grandi seghe a braccio con denti diamantati possono tagliare un passaggio di 3 metri in un'ora, mentre le segatrici a filo diamantato gestiscono le aree difficili da raggiungere. La precisione delle operazioni di taglio e la qualità delle attrezzature influenzano direttamente i benefici economici dell'estrazione della pietra.

Considerazioni sulla sicurezza

L'uso della tecnologia a filo diamantato non è privo di rischi. Se il filo in funzione ad alta velocità si spezza improvvisamente, può trasformarsi in un oggetto pericoloso simile a una frusta, causando gravi lesioni al personale circostante. Per questo motivo, gli operatori esperti mantengono sempre una distanza di sicurezza e seguono rigorosamente le procedure. Nel settore dell'estrazione del marmo, la consapevolezza della sicurezza e le operazioni standardizzate sono fondamentali.

Tecniche di rimozione dei blocchi

Quando il blocco di marmo è stato tagliato su tre lati, deve essere completamente separato e spostato in sicurezza. Questa operazione di precisione richiede il coordinamento di due pale caricatrici modificate: una dotata di meccanismo a gancio, l'altra con una benna larga (simile a una funzione di grande carrello elevatore). Questi due mezzi devono coordinare con precisione i movimenti per spostare gradualmente blocchi di centinaia di tonnellate. L'operazione richiede grande precisione tecnica e coordinamento tra le attrezzature.

Per evitare che il blocco di marmo si frantumi all'impatto durante la caduta (che trasformerebbe un bene prezioso in scarto), i tecnici predispongono materiali di ammortizzazione come terra o pietrisco nell'area di atterraggio. Sebbene idealmente si possa controllare la discesa lenta di un blocco così massiccio, sostenere la caduta di centinaia di tonnellate è tecnicamente molto difficile. Anche con le attrezzature più avanzate, ogni ribaltamento di blocco resta un momento critico che ne determina il valore di mercato.

Ogni blocco ribaltato ha un destino diverso: quelli che restano integri rappresentano un profitto considerevole, mentre i blocchi fratturati vedono il loro valore ridursi drasticamente. Questa differenza dipende solitamente da linee di frattura invisibili o punti di stress nella struttura interna del marmo, che diventano evidenti solo durante il ribaltamento. Per questo le cave migliorano continuamente tecniche e metodi per ridurre al minimo la perdita di pietra durante l'estrazione.

Efficienza della cava

I vantaggi del design a piattaforme gradonate sono particolarmente evidenti nelle cave più attive. Grazie a questa struttura tridimensionale, più squadre di estrazione possono lavorare contemporaneamente su diversi livelli, migliorando notevolmente l'utilizzo dello spazio e l'efficienza produttiva. Rispetto alle operazioni su un unico livello, questo metodo accelera notevolmente la velocità di estrazione e massimizza la produzione della cava.

Trasporto dei blocchi

Dopo il ribaltamento del blocco, potenti escavatori rimuovono detriti e terreno circostante per preparare il trasporto. Pale caricatrici specializzate collaborano per sollevare e spostare questi enormi blocchi—un processo che richiede frequenti aggiustamenti di posizione a causa del peso estremo. I passaggi stretti scavati nella montagna richiedono grande abilità di guida, con i veicoli di supporto spesso costretti a fare retromarcia per lunghi tratti per lasciare spazio. Qualsiasi errore operativo potrebbe danneggiare le attrezzature o far scivolare la pietra lungo il pendio.

Le pale gommate trasportano questi blocchi di marmo nelle aree di stoccaggio a terra per la selezione e la valutazione. Non si tratta di normali pale da costruzione, ma di attrezzature specializzate che richiedono grande abilità operativa. Una caratteristica importante è la rete metallica protettiva avvolta intorno agli pneumatici della pala, utilizzata per evitare che frammenti di pietra appuntiti forino le gomme. Senza questa protezione, danni frequenti agli pneumatici comprometterebbero seriamente l'efficienza operativa della cava.

Tecnologia di lavorazione del marmo

Flusso di lavorazione e tipologie di prodotto

Il percorso dai blocchi grezzi di marmo ai prodotti finiti segue una sequenza sistematica di fasi di lavorazione. Dopo la valutazione iniziale in cava, i blocchi vengono trasportati negli impianti di lavorazione dove si trasformano in diversi prodotti commerciali:

- Lastre di grande formato per pavimenti, pareti e applicazioni decorative

- Piani cucina e bagno con finitura precisa dei bordi

- Lavabi integrati con connessioni senza soluzione di continuità alle superfici circostanti

- Forme personalizzate e articoli speciali per elementi architettonici

Ogni tipologia di prodotto richiede macchinari e tecniche di lavorazione specifiche, con controlli qualità implementati lungo tutto il processo per garantire risultati coerenti e conformi alle specifiche del cliente.

Lavorazione iniziale dei blocchi

Nel piazzale della cava, valutatori professionisti iniziano a ispezionare ogni blocco grezzo per determinarne la qualità e la destinazione d'uso. Segatrici a filo diamantato portatili vengono utilizzate per sagomare i blocchi secondo necessità, ottimizzandone il valore commerciale. Successivamente, i blocchi vengono classificati in base a qualità, colore e dimensioni, quindi caricati su camion speciali per il trasporto agli impianti di lavorazione. Questa fase preliminare di classificazione è cruciale—i valutatori esperti possono individuare blocchi di alto valore con texture o caratteristiche particolari.

Tecnologia di taglio delle lastre

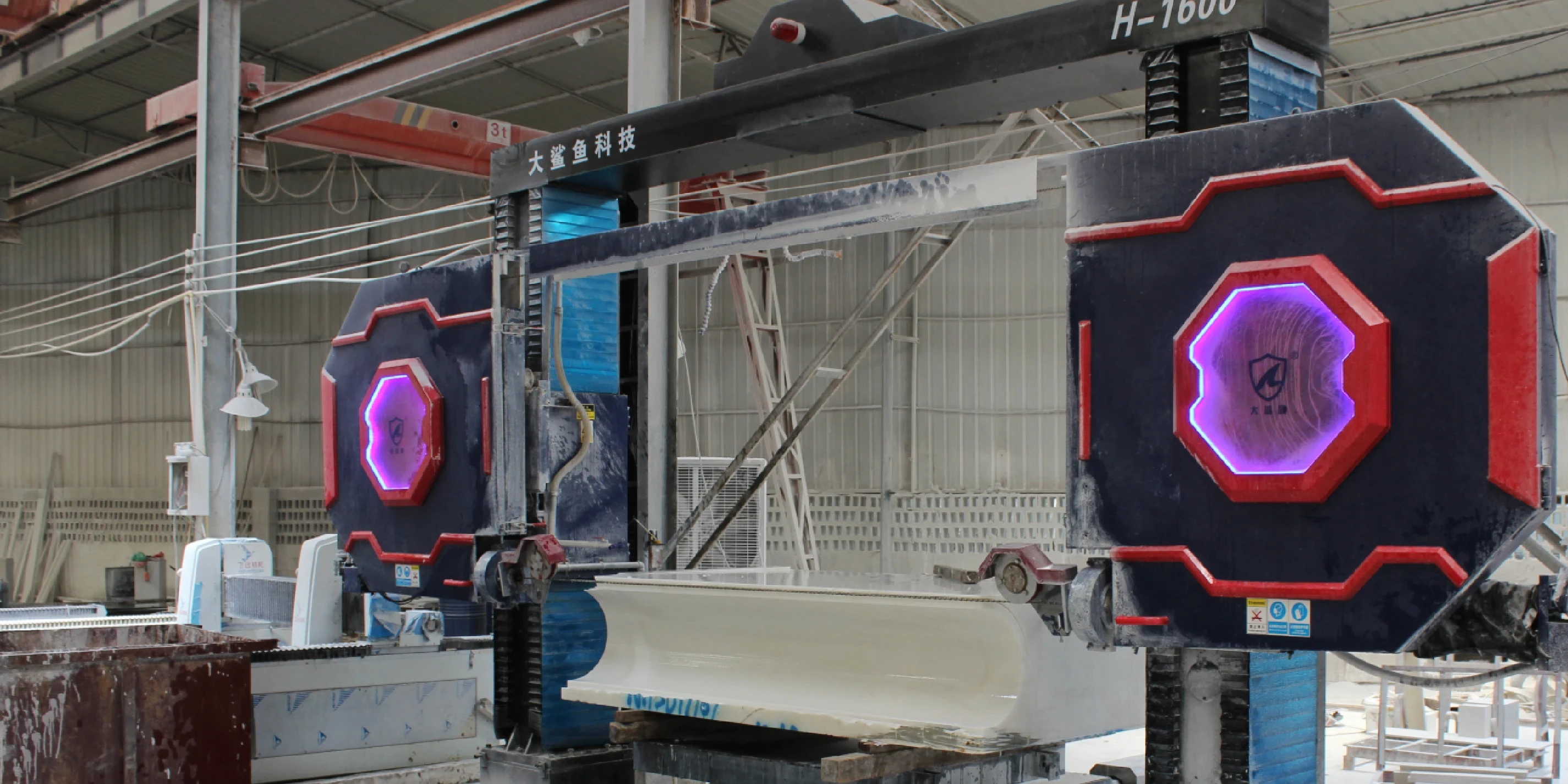

Negli impianti di lavorazione, i blocchi di marmo grezzo iniziano la trasformazione in materiali da costruzione pregiati. Il primo grande passo è il taglio in lastre di spessore specifico, utilizzando attrezzature specializzate come:

- Telaio - Macchine tradizionali multilama per il taglio

- Multifilo - La tecnologia di taglio più avanzata ed efficiente

- Tagliablocchi multilama - Sistemi di taglio con disco circolare, solitamente per il granito

Nel processo di taglio di precisione, un sistema di raffreddamento ad acqua continuo è essenziale—non solo per evitare il surriscaldamento delle attrezzature, ma anche per rimuovere i detriti di taglio e prolungare la vita degli utensili. Tra queste tecnologie, il multifilo rappresenta lo stato dell'arte nel taglio del marmo, offrendo diversi vantaggi significativi:

- Capacità di tagliare dimensioni maggiori e lastre più sottili

- Superficie superiore che riduce la necessità di lucidatura successiva

- Oltre il 20% di incremento nella resa del materiale

Processi di finitura superficiale

Dopo il taglio, le lastre di marmo passano alla fase di lavorazione superficiale, gestita da macchine automatiche per la lucidatura della pietra. Questo tipo di attrezzatura, come la macchina automatica per la lucidatura delle lastre, utilizza abrasivi diamantati montati su teste rotanti ad alta velocità per trasformare gradualmente la superficie grezza in un prodotto liscio e lucido. Mentre la testa di lucidatura si muove sulla superficie della pietra secondo un programma impostato, la texture naturale e il colore del marmo vengono esaltati e messi in risalto.

Gli abrasivi diamantati hanno un campo di applicazione estremamente ampio e possono lucidare efficacemente vari materiali, tra cui ceramica, marmo, terrazzo, quarzo, calcare, travertino e persino granito molto duro. La durezza e le caratteristiche di taglio preciso dei diamanti industriali li rendono strumenti ideali per la lavorazione di superfici lapidee.

Per quanto riguarda i metodi di lavorazione, le tecniche tradizionali e moderne sono molto diverse. Piccoli laboratori o officine tradizionali si affidano spesso a macchine manuali per la lucidatura della pietra gestite da tecnici esperti, mentre gli impianti avanzati europei utilizzano macchinari completamente automatici per la lucidatura delle lastre o sofisticati sistemi CNC, riducendo notevolmente l'intervento manuale. Entrambi i metodi hanno vantaggi nel settore—quelli tradizionali sono adatti per lavori su misura, mentre i sistemi automatizzati garantiscono standard di qualità elevati nella produzione di massa.

Taglio finale e personalizzazione

L'ultima fase della lavorazione del marmo è il taglio e la personalizzazione delle lastre lucidate secondo le richieste del cliente. In base alla scala produttiva e ai requisiti di precisione, gli impianti scelgono di utilizzare:

Lavorazioni speciali per prodotti sagomati

Oltre a lastre e piani standard, il settore del marmo realizza anche prodotti tridimensionali complessi che richiedono tecnologie di taglio specializzate. Questi articoli includono:

- Sculture monumentali e strutture commemorative

- Creazioni artistiche 3D con geometrie complesse

- Arredi su misura come tavoli e sedie

- Elementi architettonici con curve e angoli complessi

Per queste applicazioni, la tecnologia Monofilo CNC si è affermata come soluzione ottimale. A differenza dei metodi tradizionali, il monofilo CNC combina la precisione del controllo computerizzato con la flessibilità del taglio a filo diamantato. Questa tecnologia eccelle nella creazione di forme tridimensionali complesse, mantenendo grande precisione e riducendo al minimo lo spreco di materiale.

Come documentato nello studio di caso di DINOSAW sul taglio di monumenti, i monofili CNC hanno rivoluzionato la produttività nei grandi progetti lapidei. La tecnologia consente ai produttori di realizzare forme complesse con efficienza e precisione senza precedenti, particolarmente importante per strutture commemorative di alto valore dove la qualità del materiale e l'integrità del design sono fondamentali.

I sistemi Monofilo CNC DINOSAW affrontano le sfide del settore grazie a diverse innovazioni chiave:

- Interfaccia intuitiva che elimina la necessità di competenze di programmazione

- Impostazione semplificata dei parametri che consente agli operatori di configurare rapidamente le operazioni di taglio

- Libreria di modelli integrata per forme e design personalizzati comuni

- Importazione diretta di disegni CAD per una transizione fluida dal progetto alla produzione

Queste funzionalità riducono notevolmente la curva di apprendimento e i tempi di configurazione, permettendo anche alle piccole officine di offrire prodotti sagomati senza investire in una formazione operatori estesa. La precisione del taglio CNC riduce anche lo spreco di materiale—un fattore cruciale quando si lavora con varietà di marmo di alto valore, dove il costo del materiale rappresenta una parte significativa del valore finale del prodotto.

- Macchine manuali per il taglio della pietra - Offrono capacità di taglio verticale e smussatura, rappresentando una soluzione economica per le piccole attività

- Fresatrici a ponte CNC - Per lavorazioni che richiedono standard qualitativi più elevati, tagli curvi, forature, produzione di piani cucina premium o lavabi integrati, le fresatrici a ponte CNC sono la soluzione ideale

Il taglio finale utilizza lame diamantate che possono tagliare con precisione le superfici in marmo secondo le specifiche di progetto. A questo punto, il blocco grezzo estratto dalla montagna si è trasformato in un prodotto finito con dimensioni precise e superfici lisce, adatto a residenze di lusso, edifici commerciali di alto livello o strutture monumentali.

Panoramica dell'industria globale del marmo

L'industria globale del marmo si estende tra Europa, Asia e Americhe. Le famose cave di Carrara in Italia dominavano storicamente con il 30% della produzione mondiale negli anni '80. Oggi la quota di mercato si è spostata con Italia e Cina ciascuna al 16%, seguite da Spagna (9%) e India (8%).

La Turchia è emersa come principale esportatore, detenendo il 42% del commercio mondiale di esportazione nel 2018, seguita da Italia (18%) e Grecia (10%). Questa diversità geografica garantisce la disponibilità di molteplici tipologie di marmo per soddisfare le esigenze architettoniche e di design in tutto il mondo.

Proprietà e applicazioni del marmo

Il marmo si forma quando calcare o dolomite subiscono metamorfismo ad alte temperature e pressioni per milioni di anni. In Cina, prende il nome dalla regione di Dali nella provincia dello Yunnan. Composto per circa il 50% da carbonato di calcio, il marmo è sensibile ai danni causati dagli acidi, il che limita la maggior parte delle varietà all'uso interno, ad eccezione di tipi a bassa impurità come Han White Jade e Anyi Star, che possono resistere alle condizioni esterne.

Il marmo si presenta in colori diversi oltre al bianco puro (comunemente chiamato "Han White Jade"), tra cui Dandong Green, Tieling Red e Hanghui. Questa versatilità rende il marmo adatto a:

- Elementi di interior design: piastrelle per pavimenti, pareti decorative, davanzali, soglie, lavabi, tavolini da caffè e superfici da pranzo

- Strutture monumentali: memoriali, torri commemorative, statue, hotel e moschee

Conclusione: il futuro della lavorazione del marmo

L'evoluzione dell'estrazione del marmo, dai metodi primitivi alle tecnologie integrate di oggi, rappresenta un grande progresso nell'utilizzo delle risorse. La lavorazione moderna del marmo combina conoscenze tradizionali e tecniche avanzate per soddisfare le crescenti esigenze di efficienza, sostenibilità e qualità.

Leader del settore come DINOSAW guidano l'innovazione con tecnologie come il multifilo, migliorando la resa del materiale e riducendo l'impatto ambientale. Questi progressi garantiscono che questo materiale antico continui a soddisfare le esigenze contemporanee e gli standard di sostenibilità.

Per operatori di cava, trasformatori e distributori, adottare le tecnologie più recenti è fondamentale, poiché la qualità delle attrezzature determina direttamente la qualità del prodotto e l'efficienza produttiva.

Se operi nel settore dell'estrazione o della lavorazione del marmo e desideri migliorare le prestazioni delle attrezzature, il team DINOSAW offre macchinari professionali progettati specificamente per l'industria della pietra naturale. Dai multifilo che possono aumentare la resa del 20% ai sistemi di lucidatura avanzati che garantiscono superfici perfette, offriamo soluzioni complete personalizzate per le tue esigenze operative. Contatta DINOSAW per scoprire come la nostra tecnologia può migliorare la tua efficienza produttiva e la qualità dei tuoi prodotti.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português