Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Entenda PSI, tipos de bomba e fluxo de abrasivo para cortar granito, mármore, quartzo e pedra sinterizada de forma eficiente. Veja os verdadeiros fatores de TCO e configurações para bancadas, pias e embutidos.

Este guia abrangente vai além das especificações superficiais. Apresentamos uma estrutura estratégica para avaliar as capacidades do jato de água especificamente para materiais como granito, mármore, quartzo e pedra sinterizada.

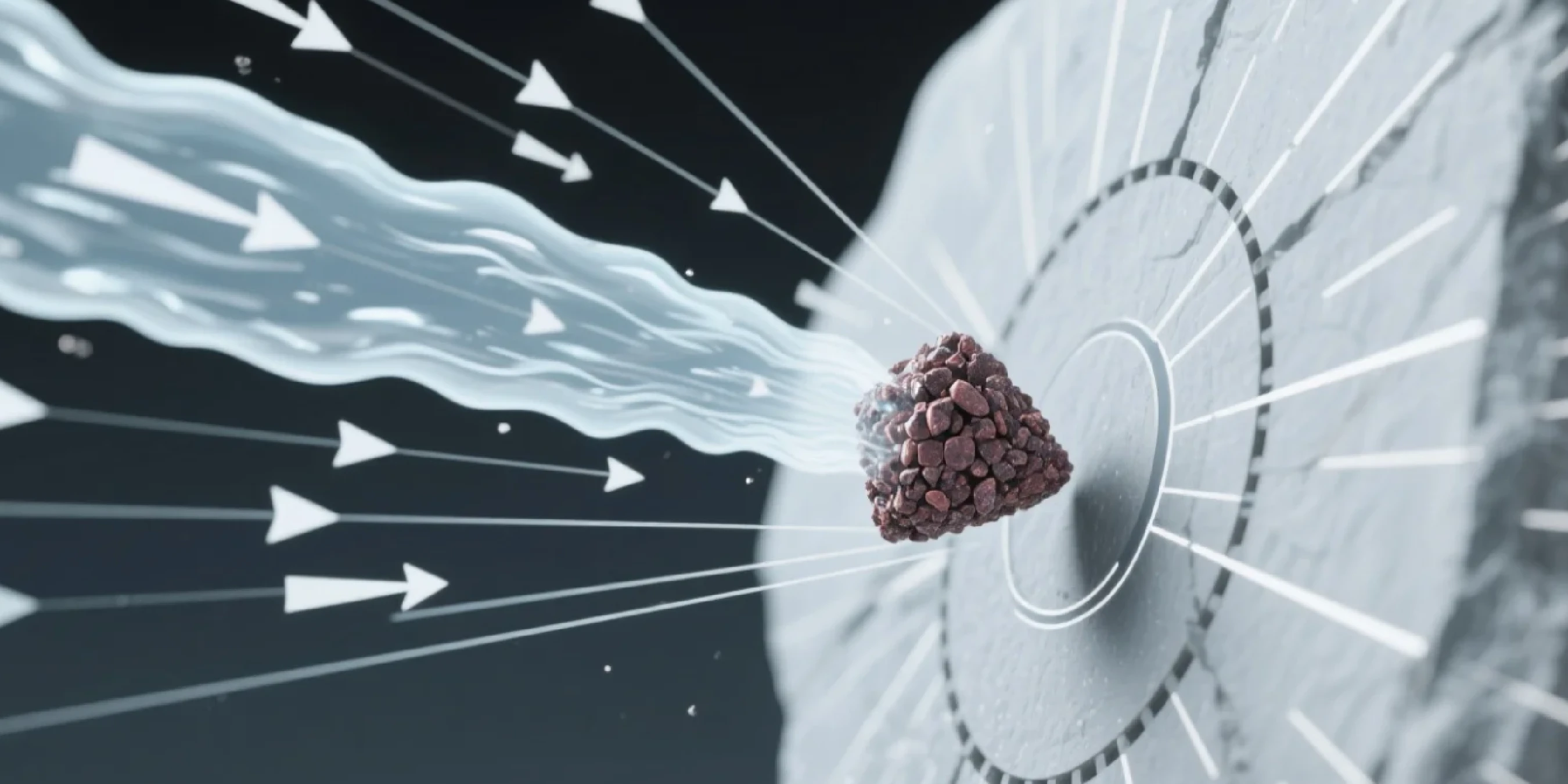

Exploraremos a interação crítica entre tipos de bomba, pressão e configuração do bico. Você descobrirá como esses elementos contribuem para a precisão de cortes complexos e para a longevidade das suas ferramentas abrasivas.

Ao final deste artigo, você terá insights práticos para selecionar o setup ideal de jato de água. Vai entender os verdadeiros custos operacionais e aprender a integrá-lo perfeitamente ao seu fluxo de trabalho atual. Cobriremos tudo, desde mecânica fundamental até estratégias avançadas de otimização, garantindo que seu investimento gere valor excepcional e um acabamento artesanal incomparável em cada corte.

Fale com nossos especialistas no WhatsApp

Por que conselhos genéricos sobre potência falham na indústria da pedra

Recomendações padrão sobre a potência do jato de água muitas vezes ignoram as propriedades únicas das pedras naturais e artificiais. Isso leva a desempenho abaixo do ideal, maior desperdício de material e custos operacionais mais altos para marmoristas.

Diferente dos metais, os materiais pétreos apresentam desafios específicos que exigem uma abordagem personalizada dos parâmetros do jato de água. Vamos entender por que conselhos genéricos não funcionam.

Desafios únicos: lascamento, microfissuras e fragilidade do material

Materiais pétreos—seja granito, mármore, quartzo ou a cada vez mais popular pedra sinterizada—possuem diferentes graus de dureza, fragilidade e resistência à abrasão. Essas propriedades influenciam diretamente como o material reage ao jato de água de alta pressão.

💥Desafios de lascamento

Especialmente comuns em materiais frágeis como alguns granitos e pedra sinterizada. Velocidades de corte inadequadas ou pressão insuficiente podem causar lascamento nas bordas, exigindo retrabalho ou até descarte do material. Esse problema crítico pode corroer significativamente as margens de lucro.

🔬Riscos de microfissuras

Mesmo não sendo sempre visíveis a olho nu, força de corte excessiva ou parâmetros incorretos podem induzir microfissuras abaixo da superfície do corte. Com o tempo, isso compromete a integridade estrutural da pedra, levando a quebras durante o manuseio ou até após a instalação.

⚡Fragilidade do material

A fragilidade inerente de muitos tipos de pedra faz com que sejam suscetíveis a rachaduras ou fraturas se o jato de água não for devidamente controlado. Isso exige um equilíbrio preciso entre potência e precisão.

Além da velocidade: equilibrando qualidade de corte e produtividade

Na manufatura em geral, cortar mais rápido costuma significar maior produtividade. Mas na fabricação de pedras, a velocidade não pode comprometer a qualidade.

Uma borda perfeitamente cortada reduz a necessidade de processos secundários como desbaste e polimento, economizando tempo e mão de obra. O objetivo é alcançar o equilíbrio ideal entre:

- Qualidade da borda: Uma borda limpa, sem lascas, que exige pouco ou nenhum retrabalho

- Produtividade: O volume de material cortado em determinado período

- Aproveitamento do material: Maximizar o uso de cada chapa, especialmente em pedras naturais caras

Gráfico rápido: Faixas recomendadas de PSI para granito, mármore, quartzo e pedra sinterizada

O PSI ideal para cortar pedra varia significativamente conforme a dureza do material e o acabamento desejado. Este gráfico serve como referência geral:

| Tipo de Pedra | Dureza (Escala Mohs) | Faixa Recomendada de PSI | Espessura Típica (mm) | Consideração-chave |

|---|---|---|---|---|

| Granito | 6-7 | 45.000 - 65.000 | 20-50 | Alta resistência à abrasão, requer PSI mais alto para velocidade |

| Mármore | 3-4 | 35.000 - 55.000 | 20-40 | Mais macio, sujeito a lascamento em pressões muito altas |

| Quartzo (Artificial) | 7 | 50.000 - 65.000 | 20-50 | Dureza consistente, bom para cortes em alta pressão |

| Pedra Sinterizada | 6-7 | 55.000 - 75.000 | 12-30 | Muito densa, propensa a lascamento se não cortada com precisão |

Nota: Estas são faixas gerais; o PSI ideal depende da máquina, tipo de abrasivo e acabamento desejado.

Os componentes essenciais do sistema de potência do seu jato de água

Compreender os componentes que geram e entregam o jato de água de alta pressão é fundamental para otimizar o desempenho no corte de pedras. É uma relação simbiótica onde cada parte tem papel crucial.

A bomba: entendendo bombas de pistão direto vs. intensificadoras

A bomba é o coração de qualquer sistema de jato de água, gerando a imensa pressão necessária para o corte. Dois tipos principais dominam o mercado:

⚙️Bombas Intensificadoras

Mais comuns no corte industrial de pedras. Usam pressão hidráulica para intensificar a pressão da água, frequentemente chegando a 60.000 PSI, 90.000 PSI ou mais.

Vantagens:

- Capazes de pressões extremamente altas

- Ideais para materiais espessos ou muito duros

- Geralmente mais robustas para uso industrial contínuo

Desvantagens:

- Custo inicial mais alto

- Manutenção mais complexa

- Normalmente menor eficiência energética

🔧Bombas de Pistão Direto

Essas bombas pressurizam a água diretamente usando virabrequim e êmbolos. Geralmente são mais simples no design.

Vantagens:

- Custo inicial mais baixo

- Manutenção mais simples

- Maior eficiência energética para aplicações de baixa pressão

Desvantagens:

- Normalmente limitadas a faixas de pressão mais baixas (até ~60.000 PSI)

- Podem não ser ideais para pedras muito espessas ou extremamente duras

Para marmoristas que exigem alta precisão e a capacidade de cortar uma ampla variedade de materiais de forma eficiente, as bombas intensificadoras como as encontradas na DINOSAW CNC 5 Eixos Serra Ponte são geralmente a escolha preferida devido à sua capacidade superior de pressão.

Potência (HP): O motor que impulsiona o sistema

A potência em um sistema de jato de água refere-se à força do motor elétrico que aciona a bomba. Mais potência geralmente significa que a bomba pode:

- Gerar pressões mais altas: Um motor mais potente pode acionar a bomba para alcançar PSI maiores

- Sustentar maiores vazões: Permitindo orifícios maiores ou múltiplas cabeças de corte, aumentando a produtividade

- Manter estabilidade de pressão: Essencial para qualidade consistente de corte, especialmente em cortes longos ou complexos

No entanto, simplesmente ter mais HP não significa automaticamente melhor desempenho para pedra. O que importa é a eficiência com que esse HP é convertido em potência de corte e como se alinha às suas necessidades específicas de material e produtividade.

Um motor superdimensionado pode levar a consumo desnecessário de energia sem aumento proporcional na eficiência de corte para sua aplicação.

Pressão (PSI): A força por trás do corte

PSI é a medida direta da força exercida pelo jato de água. Este é, provavelmente, o parâmetro mais crítico para o desempenho de corte em pedras, influenciando diretamente:

- Velocidade de corte: PSI mais alto geralmente resulta em cortes mais rápidos em determinado material

- Qualidade da borda: PSI ideal reduz delaminação e lascamento, especialmente importante para bordas visíveis

- Penetração do material: Essencial para cortar chapas mais espessas ou materiais mais duros

Por exemplo, cortar pedra sinterizada densa a 90.000 PSI normalmente será mais rápido e resultará em uma borda mais limpa do que a 60.000 PSI, assumindo todos os outros fatores constantes. Porém, PSI excessivamente alto em pedras mais macias como mármore pode causar erosão ou até danos se não for devidamente controlado.

Orifício e bico: Onde a potência vira precisão

O orifício e o bico (também conhecido como tubo de focalização) são os componentes finais e cruciais que moldam a água de alta pressão em uma ferramenta de corte precisa:

Uma pequena joia (geralmente diamante ou safira) com diâmetro muito pequeno (ex: 0,005 a 0,015 polegadas). Ela converte a água de alta pressão em um jato coeso de alta velocidade. Quanto menor o orifício, maior a velocidade da água, mas menor o fluxo, exigindo menos HP para alcançar pressões muito altas.

🎯Bico/Tubo de Focalização

Um tubo mais longo (ex: 2 a 6 polegadas) feito de material resistente ao desgaste (como carboneto de tungstênio ou compósito). Ele guia o jato de água e introduz o abrasivo granada, focalizando a mistura em um feixe de corte altamente eficaz. O comprimento e diâmetro do tubo de focalização influenciam a coesão do jato e o poder de corte à distância do bico.

A combinação de HP, PSI, tamanho do orifício e geometria do bico deve ser ajustada finamente ao material pétreo específico e à qualidade de corte desejada. Um desequilíbrio pode levar a desperdício de potência, má qualidade de corte ou desgaste acelerado dos consumíveis.

O custo real do corte de pedra: uma análise de TCO

Embora o preço inicial de uma máquina de jato de água seja significativo, o verdadeiro impacto financeiro para uma marmoraria é determinado pelo Custo Total de Propriedade (TCO). Isso inclui não só o investimento inicial, mas também custos operacionais contínuos que podem variar bastante conforme a configuração e operação da máquina.

Compreender esses fatores é fundamental para maximizar a lucratividade.

Calculando o consumo de abrasivo: como o PSI impacta diretamente seu maior custo

O abrasivo granada costuma ser o maior custo de consumo no corte por jato de água. Sua taxa de consumo é influenciada diretamente por vários fatores, incluindo:

- PSI: PSI mais alto geralmente permite cortes mais rápidos, reduzindo o tempo de corte, mas a taxa de fluxo de abrasivo normalmente precisa aumentar com o PSI para manter a eficiência

- Tamanho do orifício e bico: Orifícios e bicos maiores requerem mais abrasivo

- Dureza e espessura do material: Cortar pedra mais dura ou espessa naturalmente exige mais abrasivo

- Velocidade de corte: Velocidades mais lentas geralmente consomem mais abrasivo por metro linear de corte

Por exemplo, um sistema típico de jato de água de 36 HP cortando granito pode consumir 1,0 - 1,5 lb de abrasivo por minuto. Se o granada custa US$ 0,30 por libra, isso equivale a US$ 18 - US$ 27 por hora só em abrasivo. Otimizar seus parâmetros de corte pode gerar economias significativas ao longo do tempo.

Custos ocultos: eletricidade, uso de água e manutenção

Além do abrasivo, outros custos operacionais contribuem substancialmente para o TCO:

⚡Eletricidade

O motor que aciona a bomba de alta pressão consome bastante energia. Uma bomba de 50 HP funcionando 8 horas por dia, 5 dias por semana, pode gerar contas mensais consideráveis. Sistemas modernos frequentemente incorporam recursos de economia de energia como inversores de frequência (VFDs).

Consumo de água

Embora o jato de água utilize relativamente pouca água por minuto para corte, o consumo total inclui o jato de corte, resfriamento da bomba e, muitas vezes, um sistema de amolecimento ou filtragem. Sistemas de reciclagem são cruciais para minimizar esse custo e o impacto ambiental.

🔧Manutenção

A manutenção regular da bomba (kits de vedação, troca de óleo), sistema de entrega de abrasivo e componentes da cabeça de corte (bicos, orifícios) é essencial. Negligenciar a manutenção leva a paradas caras e falhas prematuras de componentes.

Cenário de TCO: 60k PSI vs. 90k PSI em um projeto de bancada de quartzo

Vamos considerar um cenário de corte de uma bancada padrão de quartzo de 3 cm (1,2 polegada) com recortes complexos para pia, comparando um sistema de 60.000 PSI com um de 90.000 PSI.

| Fator de Custo | Sistema 60.000 PSI | Sistema 90.000 PSI | Notas |

|---|---|---|---|

| Consumo de abrasivo | 1,2 lb/min (US$ 21,60/h) | 1,5 lb/min (US$ 27,00/h) | PSI mais alto pode exigir mais abrasivo para velocidade ideal, mas corta mais rápido no geral |

| Eletricidade (apenas bomba) | US$ 3,50/h (~50 HP) | US$ 4,50/h (~75 HP) | Bomba de maior potência para 90k PSI consome mais energia |

| Água (incluindo resfriamento) | US$ 0,50/h | US$ 0,60/h | - |

| Manutenção & Peças | US$ 2,00/h | US$ 2,50/h | Sistemas de maior pressão podem ter desgaste ligeiramente mais rápido em certos componentes |

| Custo operacional total/h | US$ 27,60/h | US$ 34,60/h | - |

| Velocidade de corte | 10 pol/min | 15 pol/min | 90k PSI oferece velocidade de corte 50% maior, reduzindo significativamente o tempo de projeto em trabalhos complexos |

Análise de impacto:

Embora o custo horário seja maior, o custo por metro linear de corte ou por projeto pode ser menor devido ao aumento de produtividade. Por exemplo, um corte de 100 polegadas: 60kPSI=10min US$ 4,60; (90k PSI = 6,67 min) US$ 3,85. O sistema mais rápido é, na verdade, mais barato por corte. Este cenário simplificado mostra que um custo operacional horário maior nem sempre se traduz em custo mais alto por peça acabada. O aumento da velocidade de corte e a qualidade superior da borda de um sistema de 90.000 PSI podem reduzir significativamente o tempo de mão de obra, retrabalho e desperdício de material, levando a um TCO menor e maior lucratividade em projetos complexos de pedra.

Precisa de orientação especializada?

Não deixe seu lucro ao acaso. Consulte um especialista para calcular o Custo Total de Propriedade exato para suas necessidades específicas de fabricação de pedra.

Fale com nossos especialistas no WhatsApp

Otimizando seu jato de água para tarefas específicas de fabricação de pedra

A versatilidade da tecnologia de jato de água está na capacidade de se adaptar a uma ampla gama de tarefas de corte de pedra. Ajustando os parâmetros da máquina e aproveitando seus recursos, você pode obter resultados ideais para aplicações específicas.

Tarefa 1: Recortes complexos de pia em quartzito

O quartzito, conhecido por sua dureza e veios bonitos, pode ser difícil de cortar sem lascar ou criar microfissuras. Para recortes intrincados de pia, especialmente com raios pequenos e bordas polidas, a precisão é fundamental.

Foco nos parâmetros:

- PSI mais alto (60.000 - 75.000 PSI): Essencial para penetrar o quartzito duro, minimizando atrito e reduzindo o risco de lascamento

- Combinação de orifício/bico menor: Cria um jato mais fino e preciso, crucial para cantos fechados e geometrias complexas

- Velocidade de corte otimizada: Velocidade de perfuração inicial mais lenta, seguida de corte calibrado para manter a qualidade da borda

Técnica: Utilize software CAD/CAM avançado para gerar trajetórias de corte suaves e contínuas. Considere um tempo de permanência nos cantos para garantir remoção total do material sem sobrecorte.

Tarefa 2: Embutidos intrincados em mármore

Embutidos de mármore exigem precisão excepcional e kerf (largura do corte) mínima para garantir encaixe perfeito entre as peças e reduzir desperdício, especialmente com mármores exóticos caros.

Foco nos parâmetros:

- PSI médio a alto (40.000 - 60.000 PSI): Suficiente para cortar mármore eficientemente sem força excessiva que possa causar danos internos

- Orifício muito pequeno (ex: 0,005 - 0,007 pol): Para obter kerf mínimo e maximizar o aproveitamento do material

- Fluxo de abrasivo reduzido: Embora o abrasivo seja necessário, um fluxo um pouco menor, aliado ao orifício menor, pode gerar corte mais fino e com menos remoção de material

Técnica: Utilize recursos de "nesting" no software para posicionar as peças o mais próximo possível na chapa, reduzindo ainda mais o desperdício. A precisão de um jato de água CNC 5 eixos é ideal para essas tarefas.

Tarefa 3: Perfilamento de borda de bancadas espessas

Para bancadas de pedra espessas (ex: 50mm ou 75mm), o perfilamento de borda é uma tarefa comum. Embora o jato de água possa cortar materiais espessos, é importante comparar sua eficiência com ferramentas CNC dedicadas.

Abordagem com jato de água

Vantagens:

- Pode cortar perfis complexos e não lineares em uma única passada

- Especialmente útil para designs personalizados onde uma fresa não alcança facilmente

- Reduz trocas de ferramenta

Desvantagens: - Mais lento para perfis retos e muito espessos em comparação com uma serra ponte CNC

- O custo do abrasivo aumenta significativamente com a espessura

Abordagem com ferramenta CNC

Vantagens:

- Serras ponte CNC 5 eixos são excelentes para cortes retos e curvas suaves rapidamente

- Frequentemente mais rápidas e econômicas para perfilamento de alto volume e menos intricado

Desvantagens: - Limitadas pela geometria da ferramenta

- Requerem múltiplas passadas para perfis profundos ou complexos

- Geram mais poeira

A escolha ideal depende da complexidade do perfil e do volume de produção. Para perfis altamente personalizados e intrincados, o jato de água se destaca. Para alto volume e perfis padrão, a serra ponte CNC costuma ser mais eficiente.

Tópicos avançados: VFDs, software e integração de sistemas

Para realmente maximizar o potencial do seu jato de água, considere recursos e estratégias avançadas que vão além dos parâmetros básicos de corte. Esses elementos aumentam a eficiência, reduzem custos e melhoram a produtividade geral da marmoraria.

Vale a pena investir em inversor de frequência (VFD) para sua marmoraria?

O inversor de frequência (VFD) é um dispositivo eletrônico que controla a velocidade do motor elétrico variando a frequência e a tensão da alimentação. Para bombas de jato de água, o VFD pode ser um divisor de águas:

🎯Controle aprimorado

Proporciona controle mais fino sobre a pressão da bomba, que pode ser ajustada precisamente à tarefa de corte, otimizando ainda mais a qualidade e o uso do abrasivo.

Economia de energia

A bomba nem sempre precisa operar em velocidade máxima. Durante perfuração, paradas ou quando a cabeça de corte está desligada, o VFD pode reduzir a velocidade da bomba, cortando significativamente o consumo de energia. Isso é especialmente relevante para bombas intensificadoras.

🔧Menor desgaste

Ao permitir que a bomba acelere e desacelere suavemente, o VFD reduz o estresse mecânico no motor e nos componentes da bomba, prolongando a vida útil e reduzindo custos de manutenção.

Para marmorarias de alto volume, a economia de energia e o aumento da vida útil dos equipamentos proporcionados pelo VFD podem gerar rápido retorno sobre o investimento, tornando-o um upgrade altamente recomendável.

Como o software moderno (CAD/CAM) maximiza a eficiência e reduz o desperdício

O software CAD (Desenho Assistido por Computador) e CAM (Manufatura Assistida por Computador) são o cérebro das operações do seu jato de água. Recursos avançados contribuem diretamente para eficiência e lucratividade:

🧩Algoritmos de nesting

Softwares inteligentes de nesting organizam automaticamente as peças na chapa para maximizar o aproveitamento do material, reduzindo drasticamente o desperdício, especialmente em pedras caras.

🎮Simulação

Permite visualizar todo o processo de corte antes de começar, identificando possíveis colisões, erros ou ineficiências e evitando erros custosos.

🛣️Otimização de trajetórias

Minimiza movimentos não cortantes da cabeça, reduz pontos de perfuração e garante trajetórias suaves e eficientes, economizando tempo e abrasivo.

📊Bancos de dados de materiais

Alguns softwares incluem parâmetros de corte específicos para cada material, sugerindo PSI, velocidade e fluxo de abrasivo ideais para diferentes tipos de pedra.

Investir em software CAD/CAM robusto e específico para o setor é tão importante quanto o hardware para liberar todo o potencial do seu sistema de jato de água.

Abordagem híbrida: integrando seu jato de água com uma serra ponte CNC 5 eixos para máxima produtividade

Muitas marmorarias líderes estão adotando uma abordagem híbrida, combinando os pontos fortes de diferentes tecnologias de corte. Integrar o jato de água com uma serra ponte CNC 5 eixos oferece versatilidade e eficiência incomparáveis:

Jato de água para detalhes

O jato de água se destaca em cortes internos complexos, recortes de pia, designs intrincados e furação de torneiras em áreas de difícil acesso. Sua capacidade de iniciar o corte em qualquer ponto da chapa sem pré-furo é inestimável.

Serra ponte CNC 5 eixos para velocidade e volume

Uma DINOSAW CNC 5 Eixos Serra Ponte ou máquina similar é imbatível para cortes retos rápidos, grandes arcos e perfilamento preciso de bordas. Para produção de bancadas em alto volume, é a máquina de trabalho.

Fluxo de trabalho otimizado

O jato de água realiza o trabalho detalhado e, em seguida, a chapa vai para a serra CNC para o corte primário rápido. Essa abordagem sinérgica maximiza a produtividade mantendo alta qualidade em todas as tarefas, reduzindo gargalos e manuseio de material.

Segundo relatório do setor de 2024 da Fortune Business Insights, o mercado global de bancadas deve crescer significativamente, ultrapassando US$ 140 bilhões até 2032. Esse crescimento reforça a necessidade de marmoristas adotarem soluções de corte diversificadas e eficientes para se manterem competitivos e atenderem à demanda crescente.

Conclusão: Tomando a melhor decisão de potência para sua marmoraria

Selecionar o sistema de jato de água ideal para sua marmoraria é uma decisão estratégica que vai muito além de comparar potência e PSI. Exige compreensão holística de como esses parâmetros influenciam a qualidade do corte, consumo de abrasivo, custos de energia e eficiência operacional para os materiais específicos que você processa.

Ao focar no Custo Total de Propriedade (TCO), otimizar parâmetros para diferentes tarefas e considerar recursos avançados como VFDs e software integrado, você transforma seu jato de água de uma simples ferramenta de corte em um verdadeiro centro de lucro.

No fim, o melhor sistema de jato de água é aquele que se alinha perfeitamente aos seus objetivos de produção, demandas de material e metas financeiras de longo prazo, garantindo precisão em cada corte e lucratividade sustentável para seu negócio.

Pronto para transformar a eficiência da sua marmoraria?

Não hesite em solicitar uma consultoria personalizada e orçamento para a DINOSAW CNC 5 Eixos Serra Ponte.

Converse conosco no WhatsApp

Perguntas Frequentes

Qual o PSI ideal para cortar granito com jato de água?

O PSI ideal para cortar granito normalmente varia de 45.000 a 65.000 PSI. O granito é um material duro e abrasivo, então um PSI mais alto dentro dessa faixa geralmente resulta em cortes mais rápidos e bordas mais limpas, minimizando lascamento. No entanto, fatores como espessura do granito, acabamento desejado e fluxo de abrasivo influenciam o ajuste ideal. Para chapas muito espessas ou cortes complexos, podem ser usadas pressões mais altas.

Como a potência do jato de água afeta a qualidade do corte em pedra?

A potência influencia principalmente a capacidade da bomba de manter PSI e fluxo elevados, o que afeta indiretamente a qualidade do corte. A potência determina a pressão máxima que uma bomba intensificadora pode alcançar e sustentar, assim como a vazão do jato. Pressão alta constante (derivada de HP suficiente) é crucial para cortes suaves e limpos, evitando delaminação e microfissuras em pedras frágeis. Potência insuficiente para o PSI desejado pode causar quedas de pressão e cortes inconsistentes.

Qual a diferença entre bomba intensificadora e bomba de pistão direto para corte de pedra com jato de água?

Bombas intensificadoras são geralmente preferidas para corte industrial de pedra devido à capacidade de pressão mais alta. Elas usam hidráulica para intensificar a pressão da água a níveis muito altos (até 90.000 PSI ou mais), ideais para cortar pedra dura e espessa com eficiência. Bombas de pistão direto, embora mais simples e eficientes em baixas pressões, normalmente têm PSI máximo menor (~60.000 PSI), tornando-as menos adequadas para as exigências de muitas tarefas de marmoraria.

Como posso reduzir o custo do abrasivo ao cortar pedra com jato de água?

Otimizar PSI e velocidade de corte para cada material, junto com nesting eficiente, são fundamentais para reduzir custos com abrasivo. O granada é um grande custo operacional. Para economizar, use o PSI e fluxo de abrasivo mais baixos possíveis que ainda garantam a qualidade e velocidade de corte desejadas para cada pedra. Implemente software de nesting avançado para maximizar o aproveitamento de cada chapa, reduzindo o total de metros cortados. A manutenção regular do sistema de entrega de abrasivo também previne desperdícios.

Um jato de água CNC 5 eixos é vantajoso para fabricação de bancadas de pedra?

Sim, um jato de água CNC 5 eixos oferece grandes benefícios para fabricação de bancadas complexas. Um jato de água 5 eixos, como a DINOSAW CNC 5 Eixos Serra Ponte, é excelente para recortes de pia complexos, cortes angulados e designs intrincados em bancadas que um sistema 3 eixos tradicional não consegue. Sua capacidade de criar biséis e ângulos em uma única passada aumenta muito a precisão, reduz o retrabalho e maximiza a flexibilidade de design, resultando em qualidade superior e prazos mais rápidos.

Qual o papel do software CAD/CAM na eficiência do corte de pedra com jato de água?

O software CAD/CAM é fundamental para otimizar trajetórias de corte, maximizar o aproveitamento do material e evitar erros. Softwares modernos permitem desenhar padrões precisos, fazer nesting automático das peças na chapa para uso ideal do material e gerar trajetórias eficientes que minimizam movimentos não cortantes. Isso reduz o consumo de abrasivo, economiza tempo e evita erros custosos, contribuindo diretamente para a eficiência e lucratividade das operações de corte de pedra com jato de água.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português