Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Analisi tecnica della cella robotica DINOSAW per la scultura su pietra a 7 assi. Esplora l'architettura, i componenti principali, i parametri operativi e le strategie di mitigazione dei guasti per granito, marmo e calcare. Raggiunge una ripetibilità di ±0,06 mm.

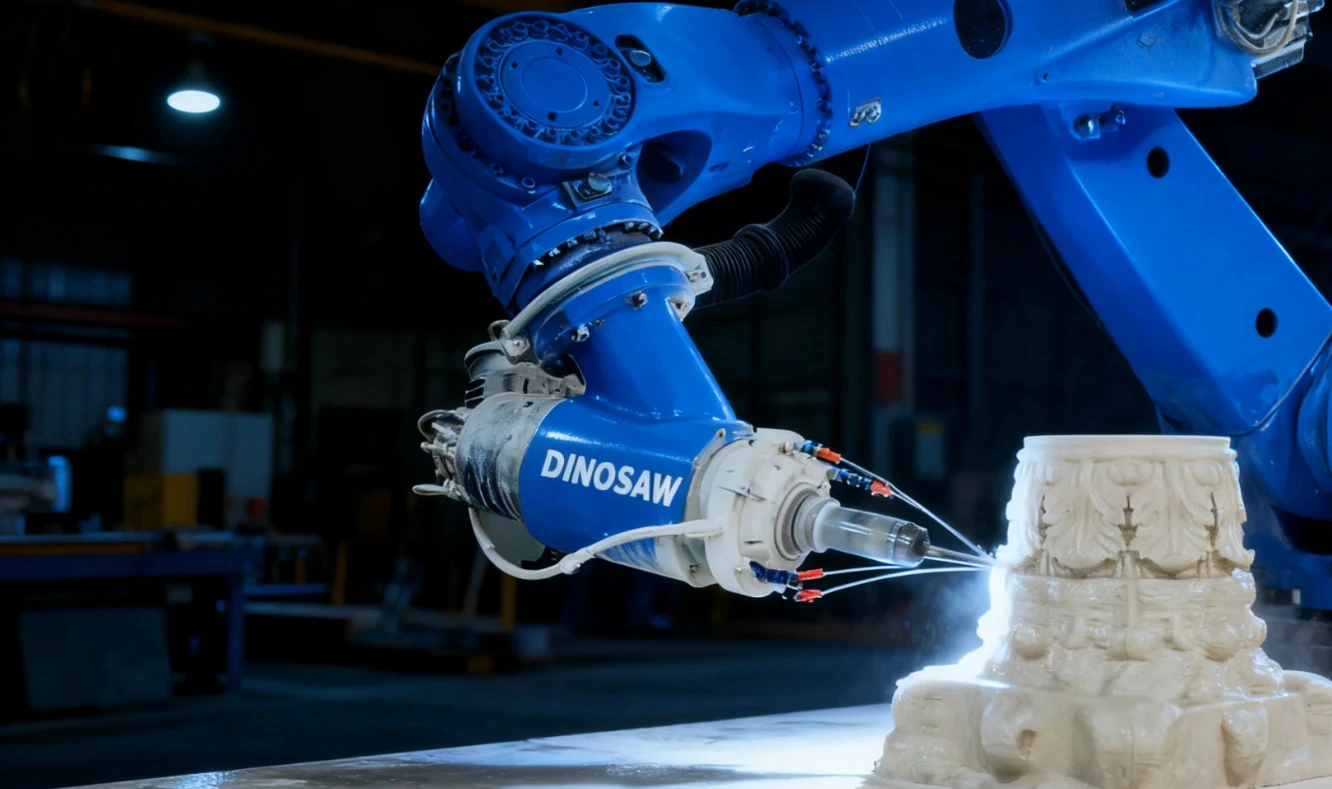

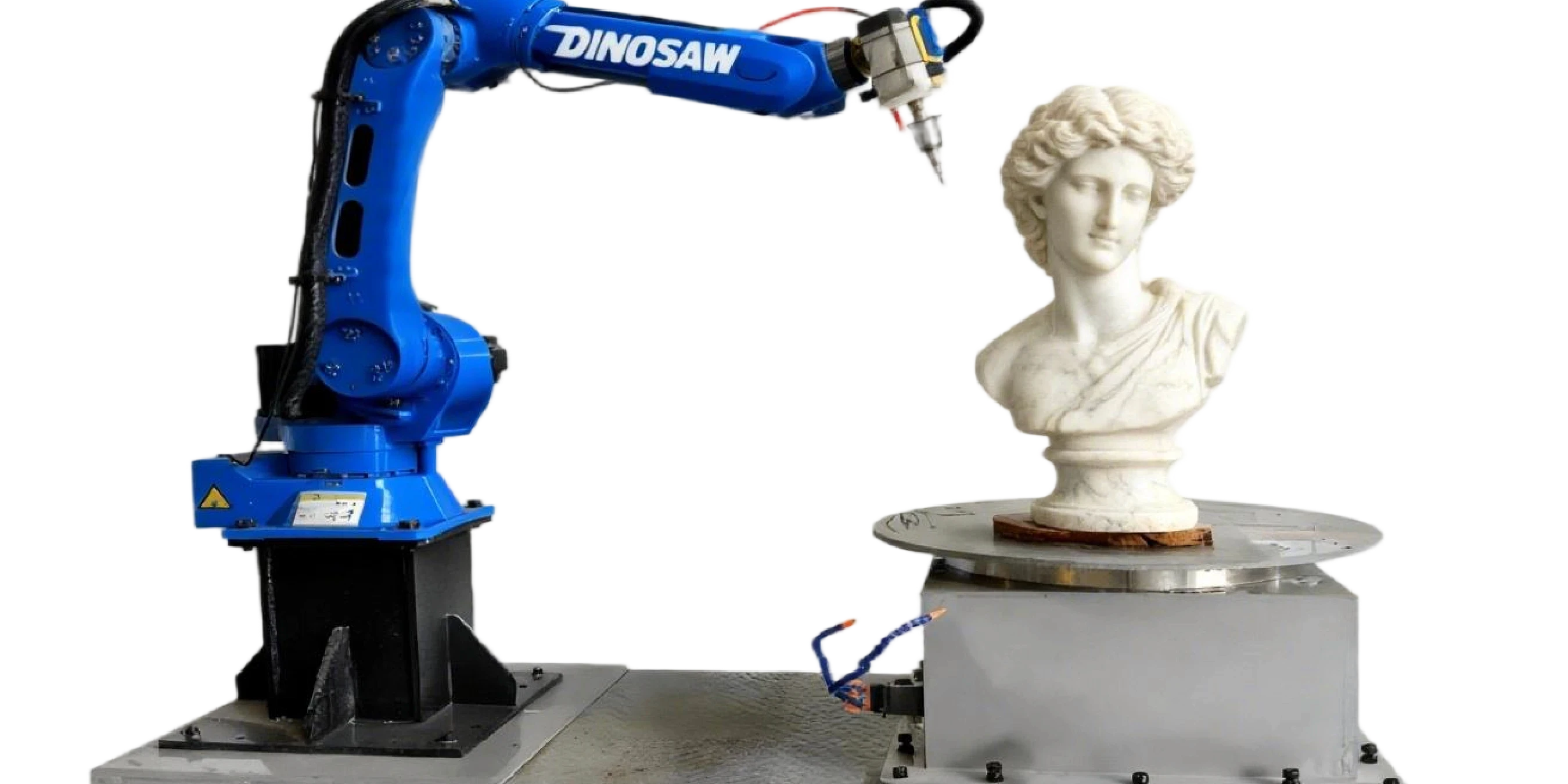

La scultura su granito, marmo e calcare spinge i limiti meccanici: precisione, rigidità e controllo di polveri/fanghi. Una cella robotica per la scultura su pietra a 7 assi (robot a 6 assi + tavola rotante + mandrino raffreddato ad acqua) garantisce ripetibilità (±0,06 mm, dato del produttore), operazioni più sicure e tempi ciclo prevedibili.

Consulta la scultura robotica su pietra DINOSAW per l'architettura di riferimento alimentata da utensili diamantati.

Devi adattare queste specifiche tecniche alla tua linea produttiva? I nostri ingegneri possono fornire un piano di integrazione dettagliato.

Architettura di Sistema: Quattro Pilastri Integrati per la Lavorazione Robotica della Pietra

Le prestazioni della cella si basano sull'interazione fluida di quattro pilastri: meccanica, controlli, software e sicurezza. Il flusso di lavoro tipico parte da una scansione 3D o da un modello CAD, che viene importato nel software CAM per generare il percorso utensile multi-asse. Il programma viene poi inviato al controllore del robot, che esegue i movimenti complessi e sincronizzati necessari per la scultura.

- Pilastro Meccanico: Comprende il robot industriale, la tavola rotante, il mandrino e l'utensileria di estremità. La struttura è progettata per la massima rigidità, per contrastare le forze di taglio e le vibrazioni tipiche della lavorazione della pietra. È possibile integrare un sistema di cambio utensile automatico (ATC) per operazioni non presidiate dal grezzo alla finitura.

- Pilastro dei Controlli: Un controllore industriale in tempo reale funge da cervello del sistema, sincronizzando il movimento di tutti e sette gli assi con precisione al microsecondo. Gestisce i segnali I/O dai sensori, comunica con il drive del mandrino ed esegue la logica di sicurezza.

- Pilastro Software: Il software OLP/CAM è l'interfaccia tra l'intento umano e l'esecuzione macchina. Permette la generazione di percorsi utensile complessi, la rilevazione delle collisioni e la stima dei tempi ciclo in ambiente virtuale, massimizzando la produttività della macchina.

- Pilastro Sicurezza & Ambiente: Un involucro fisico con porte interbloccate, protezione dei componenti con grado IP (es. IP65) e sistemi integrati di gestione polveri/fanghi garantiscono la sicurezza dell'operatore e la longevità della macchina. Include flusso d'aria ad alto volume secondo le specifiche del sistema di aspirazione polveri, \(m^{3}/h\), e flusso di refrigerante diretto per la lavorazione a umido.

Componenti Principali: Parametri e Range Operativi

Ogni componente della cella robotica per la pietra ha un proprio range operativo. Comprendere questi parametri—dal mandrino raffreddato ad acqua per il sistema di scultura agli specifici utensili diamantati DINOSAW—è fondamentale per ottimizzare il processo e risolvere i problemi.

| Componente | Parametri Chiave & Range Tipici |

|---|---|

| Mandrino Raffreddato ad Acqua | Velocità: 6.000–24.000 RPM; Coppia: Nm a vari RPM; Flusso refrigerante: 5–15 L/min (1,3–4,0 gpm) |

| Utensili Diamantati DINOSAW | Diametri codolo: 6 mm, 8 mm, 12 mm; Famiglie utensili: frese sferiche/piane, punte coniche per incisione, punte a V, frese a sbavare. |

| Tavola Rotante (7° Asse) | Diametro: diametro adattato alla dimensione massima del blocco (da confermare in fase di progettazione del fissaggio), mm/in; Carico massimo: capacità selezionata in base al blocco più pesante (da confermare in fase di progettazione meccanica), kg. |

| Sistema di Visione/Scansione | Risoluzione: la risoluzione dello scanner varia a seconda del modello (da confermare con il fornitore), spaziatura dei punti in mm. |

Modalità di Guasto Comuni & Strategie di Mitigazione

La manutenzione proattiva e la comprensione delle modalità di guasto sono essenziali per massimizzare la produttività in ambienti di scultura su pietra ad alto tasso di usura.

Guasto: Vibrazioni & Chattering

- Segnale: Segni di chattering visibili sulla superficie del pezzo, scarsa qualità dei bordi.

- Mitigazione: Aumentare la rigidità del sistema (verificare il serraggio del fissaggio), regolare i giri del mandrino per uscire dalla frequenza di risonanza, ridurre la sovrapposizione o la profondità di passata, ispezionare l'usura o lo sbilanciamento dell'utensile.

Guasto: Ingresso di Polveri & Fanghi

- Segnale: Rottura prematura dei cuscinetti, errori dell'encoder, movimenti articolari rigidi.

- Mitigazione: Mantenere pressione positiva dell'aria all'interno della protezione del robot, ispezionare regolarmente guarnizioni e soffietti, assicurarsi che il sistema di aspirazione polveri funzioni secondo il flusso d'aria specificato.

Guasto: Deriva Termica del Mandrino

- Segnale: Perdita graduale di precisione dimensionale durante lunghi cicli di scultura.

- Mitigazione: Assicurarsi che il circuito di raffreddamento ad acqua abbia portata e controllo della temperatura adeguati. Implementare un ciclo di riscaldamento del mandrino prima delle passate di finitura critiche.

Guasto: Fatica dei Cavi

- Segnale: Errori I/O intermittenti, guasti dei drive degli assi.

- Mitigazione: Utilizzare cavi ad alta flessibilità posati con raggi di curvatura corretti. Ispezionare regolarmente il dress pack per segni di abrasione o impigliamento. Programmare i movimenti del robot per minimizzare torsioni eccessive sugli assi finali.

Compatibilità & Integrazione di Sistema

Una cella robotica non opera in isolamento. La sua capacità di comunicare con altri sistemi di fabbrica e accettare formati dati standard è fondamentale per la sua utilità.

- PLC & Protocolli di Rete: Il controllore del robot può interfacciarsi con PLC master tramite protocolli industriali come Profinet o OPC UA; confermare la compatibilità in fase di progettazione.

- CAM/OLP & Formati Dati: La compatibilità con software CAM standard di settore (es. SprutCAM, Robotmaster) è essenziale. Il sistema deve accettare i formati di modello 3D più comuni (STEP, IGES) e post-processare i percorsi utensile nel linguaggio nativo del robot.

- Fissaggi & I/O: Il sistema offre I/O digitali/analogici configurabili per il controllo di fissaggi pneumatici o idraulici, sensori e altri dispositivi periferici.

Parametri di Avvio Consigliati per la Scultura su Pietra

Le seguenti tabelle forniscono punti di partenza conservativi per la lavorazione di diversi tipi di pietra. Devono essere affinati in base alla macchina, all'utensile e al lotto di materiale specifico.

Granito (Duro, Abrasivo)

| Processo | Utensile | Velocità Mandrino (RPM) | Avanzamento (mm/min) | Sovrapposizione |

|---|---|---|---|---|

| Sgrossatura | Fresa sferica DINOSAW | 8.000–12.000 | 1.000–2.000 | 40-50% del diametro utensile |

| Finitura/Incisione | Punta a V DINOSAW | 15.000–20.000 | 500–1.000 | N/A |

Marmo (Durezza Media, Meno Abrasivo)

| Processo | Utensile | Velocità Mandrino (RPM) | Avanzamento (mm/min) | Sovrapposizione |

|---|---|---|---|---|

| Sgrossatura | Fresa sferica DINOSAW | 10.000–15.000 | 1.500–3.000 | 50-60% del diametro utensile |

| Finitura | Punta conica DINOSAW | 18.000–24.000 | 800–1.500 | 5-10% del diametro utensile |

Calcare/Arenaria (Più Teneri, Più Friabili)

| Processo | Utensile | Velocità Mandrino (RPM) | Avanzamento (mm/min) | Sovrapposizione |

|---|---|---|---|---|

| Sgrossatura | Fresa sferica DINOSAW | 12.000–18.000 | 2.500–4.000 | 50-70% del diametro utensile |

| Finitura | Punta conica DINOSAW | 20.000–24.000 | 1.200–2.000 | 10-15% del diametro utensile |

Sicurezza, Conformità e Sintesi

Sicurezza & Conformità per Operazioni Tecniche

- Gestione Polveri & Fanghi: Assicurarsi che il sistema di aspirazione polveri della cella rispetti o superi le normative locali per la silice (es. OSHA negli USA). Per la lavorazione a umido, i fanghi devono essere raccolti, filtrati e smaltiti secondo le leggi ambientali.

- DPI Operatore: Obbligo di utilizzo di Dispositivi di Protezione Individuale adeguati, inclusi respiratori conformi alle normative, occhiali di sicurezza e protezione acustica, anche con cella chiusa.

- Grado IP & Involucri: Ispezionare regolarmente l'integrità degli involucri con grado IP (es. IP65) e dei dress pack dei cavi per prevenire ingressi che potrebbero causare cortocircuiti elettrici o guasti meccanici. Gli interblocchi di sicurezza su tutte le porte di accesso devono essere sempre funzionanti.

Sintesi & Prossimi Passi

La cella di scultura DINOSAW a 7 assi è un ecosistema ingegnerizzato per precisione e durata nella lavorazione della pietra. La sua architettura—dal mandrino raffreddato ad acqua agli utensili diamantati DINOSAW fino al sistema di controllo robusto—mitiga direttamente i guasti comuni come vibrazioni e deriva termica. Per ingegneri e tecnici di manutenzione, questo si traduce in maggiore produttività, qualità costante e ambiente di lavoro più sicuro. Il prossimo passo è mappare queste capacità tecniche sulle tue esigenze operative specifiche.

FAQ — Specifiche Tecniche & Integrazione

Quale portata e raggio del robot dovrei prevedere?

Una portata selezionata in base al blocco più pesante (da confermare in fase di progettazione meccanica), kg e un raggio dimensionato sull'ingombro massimo del pezzo (da confermare in fase di layout), mm/in sono punti di partenza tipici. Bisogna considerare il peso del mandrino, del cambio utensile e dell'utensile stesso. La tavola rotante avrà dimensioni di diametro adattato alla dimensione massima del blocco (da confermare in fase di progettazione del fissaggio), mm/in.

Capacità e precisione di indicizzazione della tavola rotante?

Prevedere un diametro della tavola adattato alla dimensione massima del blocco (da confermare in fase di progettazione del fissaggio), mm/in con una capacità di carico selezionata in base al blocco più pesante (da confermare in fase di progettazione meccanica), kg. La precisione di indicizzazione è tipicamente espressa in arcosecondi (da confermare con il fornitore). Garantire sufficiente spazio intorno alla tavola per il movimento completo del robot.

Gestione della deriva termica su lavorazioni lunghe?

Gestire la temperatura del mandrino secondo le indicazioni del produttore (raffreddamento e controllo termico). Considerare un ciclo di riscaldamento e programmare le passate di finitura critiche dopo la stabilizzazione termica.

Quali protocolli PLC/rete sono supportati?

Il sistema supporta tipicamente protocolli industriali come Profinet o OPC UA per l'integrazione. Confermare le esigenze specifiche in fase di progettazione. Questo consente la mappatura I/O per periferiche (fissaggi, sensori) e l'integrazione in un circuito di sicurezza centrale.

Segnali di sicurezza e interblocchi obbligatori?

Le pratiche di sicurezza tipiche includono un circuito di arresto di emergenza e porte di accesso interbloccate, integrati da protezione dell'involucro (es. IP65) e monitoraggio dello stato del mandrino. Consultare le normative locali per dispositivi e frequenza dei test richiesti.

Approcci per il rilevamento dell'usura utensile in linea?

I metodi comuni includono il monitoraggio delle variazioni di carico del mandrino, l'uso di contatori software per la vita utensile che attivano il cambio, o l'integrazione di un laser tool-setter per misurare automaticamente le dimensioni utensile tra i cicli.

Serve OLP e scan-to-toolpath?

Sì. Il software di Programmazione Offline (OLP) (es. SprutCAM) è essenziale per massimizzare la produttività, consentendo la programmazione mentre la macchina è in funzione. È inoltre fondamentale per simulare movimenti complessi a 7 assi evitando collisioni e convertire dati di scansione 3D in percorsi utensile eseguibili.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português