Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

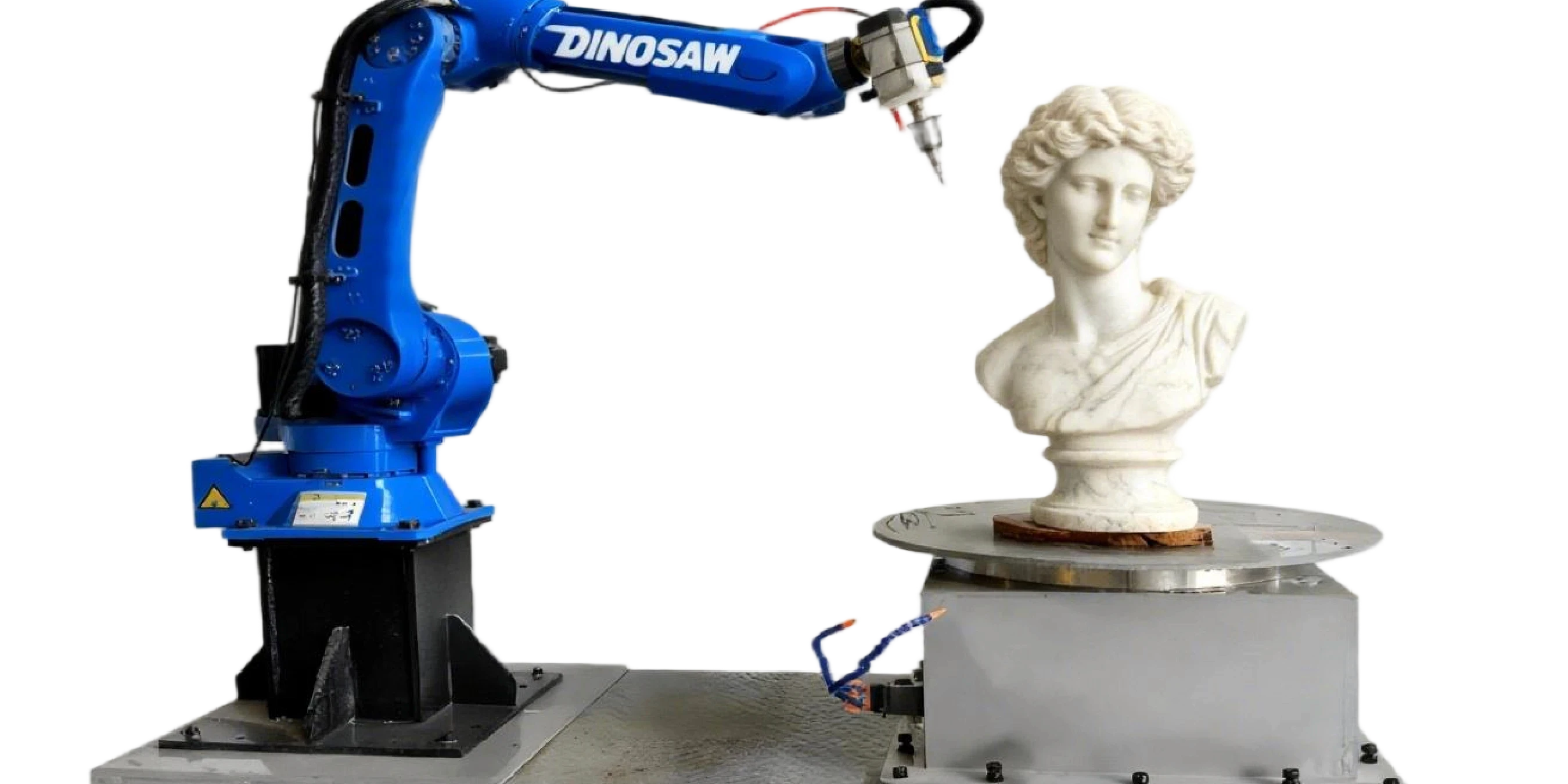

Uma análise técnica da célula robótica de escultura em pedra DINOSAW de 7 eixos. Explore sua arquitetura, componentes principais, parâmetros operacionais e estratégias de mitigação de falhas para granito, mármore e calcário. Alcança repetibilidade de ±0,06 mm.

A escultura em pedra — granito, mármore e calcário — leva os limites mecânicos ao extremo: precisão, rigidez e controle de poeira/lama. Uma célula robótica de escultura em pedra de 7 eixos (robô de 6 eixos + mesa rotativa + spindle refrigerado a água) oferece repetibilidade (±0,06 mm, segundo o fabricante), operações mais seguras e tempos de ciclo previsíveis.

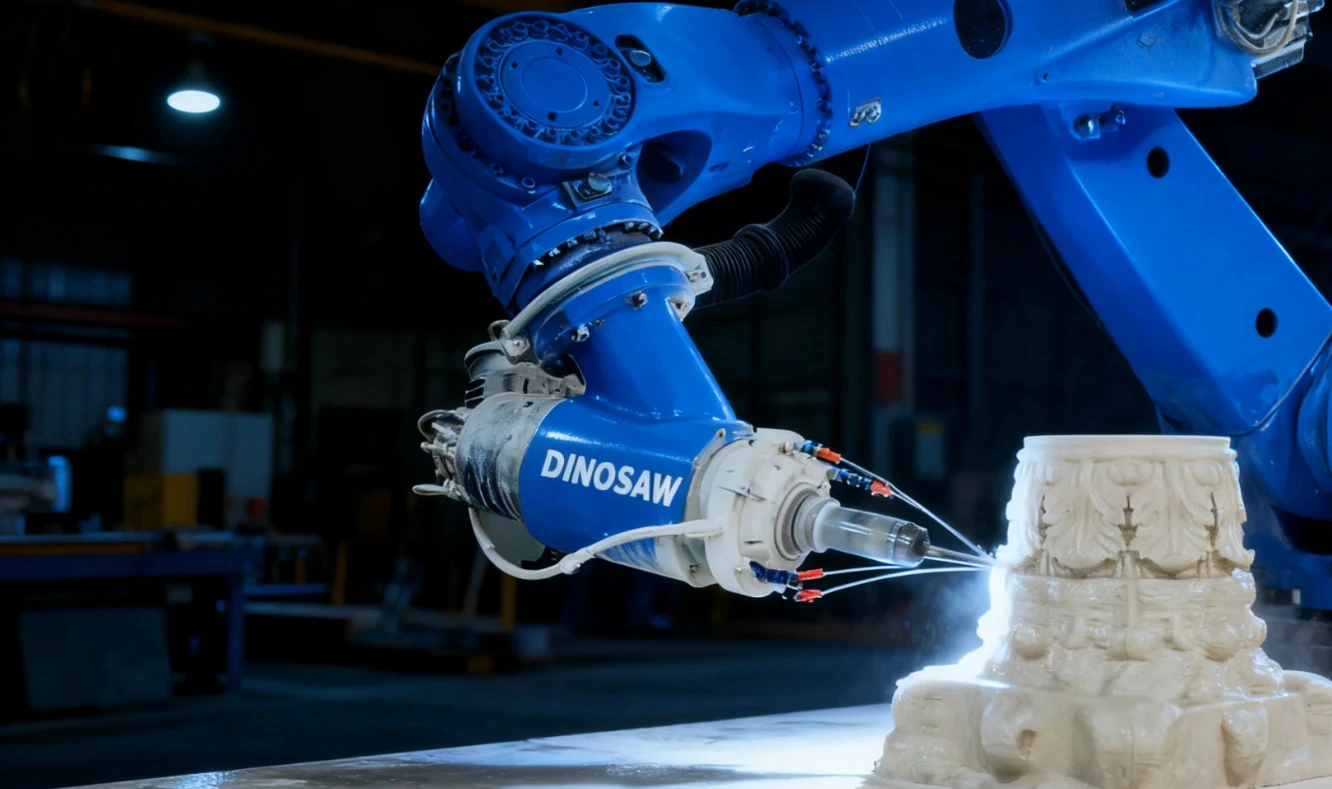

Veja a escultura robótica em pedra DINOSAW para referência de arquitetura, alimentada por ferramentas diamantadas.

Precisa adequar essas especificações técnicas ao seu chão de fábrica? Nossos engenheiros podem fornecer um plano detalhado de integração.

Arquitetura do Sistema: Uma Integração de Quatro Pilares para Processamento Robótico de Pedra

O desempenho da célula baseia-se na interação perfeita de quatro pilares: mecânica, controles, software e segurança. O fluxo típico começa com uma varredura 3D ou modelo CAD, importado no software CAM para gerar a trajetória de ferramenta multi-eixos. Esse programa é então enviado ao controlador do robô, que executa os movimentos complexos e sincronizados necessários para a escultura.

- Pilar Mecânico: Compreende o robô industrial, a mesa rotativa, o spindle e as ferramentas do cabeçote. A estrutura é projetada para máxima rigidez, a fim de contrabalançar as forças e vibrações inerentes ao processamento de pedra. Um sistema de troca automática de ferramentas (ATC) pode ser integrado para permitir operação autônoma do desbaste ao acabamento.

- Pilar de Controle: Um controlador industrial em tempo real atua como o cérebro do sistema, sincronizando o movimento de todos os sete eixos com precisão de microssegundos. Gerencia sinais de I/O dos sensores, comunica-se com o drive do spindle e executa a lógica de segurança.

- Pilar de Software: O software OLP/CAM é a interface entre a intenção humana e a execução da máquina. Permite geração de trajetórias complexas, detecção de colisões e estimativa de tempo de ciclo em ambiente virtual, maximizando o tempo produtivo da máquina.

- Pilar de Segurança & Meio Ambiente: Um invólucro físico com portas intertravadas, proteção de componentes com classificação IP (ex.: IP65) e sistemas integrados de gestão de poeira/lama garantem a segurança do operador e a longevidade da máquina. Isso inclui fornecer fluxo de ar de alto volume conforme especificação do sistema de poeira, \(m^{3}/h\), e fluxo de refrigerante direcionado para escultura úmida.

Componentes Principais: Parâmetros e Faixas de Operação

Cada componente da célula robótica de pedra possui uma faixa operacional definida. Compreender esses parâmetros — do spindle refrigerado a água para o sistema de escultura até as ferramentas diamantadas DINOSAW específicas — é crucial para otimização do processo e resolução de problemas.

| Componente | Parâmetros-Chave & Faixas Típicas |

|---|---|

| Spindle Refrigerado a Água | Velocidade: 6.000–24.000 RPM; Torque: Nm em várias RPM; Fluxo de refrigerante: 5–15 L/min (1,3–4,0 gpm) |

| Ferramentas Diamantadas DINOSAW | Diâmetros de haste: 6 mm, 8 mm, 12 mm ; Famílias de ferramentas: fresas esféricas/planas, pontas cônicas para gravação, pontas em V, fresas rotativas. |

| Mesa Rotativa (7º Eixo) | Diâmetro: diâmetro compatível com o maior bloco (confirmar no projeto de fixação), mm/pol; Carga máxima: capacidade selecionada para seu bloco mais pesado (confirmar no projeto mecânico), kg. |

| Sistema de Visão/Varredura | Resolução: varia conforme o modelo do scanner (confirmar com o fornecedor), espaçamento de pontos em mm. |

Modos Comuns de Falha & Estratégias de Mitigação

A manutenção proativa e o entendimento dos modos de falha são essenciais para maximizar o tempo produtivo em ambientes de escultura em pedra de alto desgaste.

Falha: Vibração & Batimento

- Sinal: Marcas visíveis de batimento na superfície da peça, baixa qualidade de aresta.

- Mitigação: Aumentar a rigidez do sistema (verificar fixação), ajustar a rotação do spindle para sair da frequência de ressonância, reduzir o avanço lateral ou profundidade de corte e inspecionar desgaste ou desbalanceamento da ferramenta.

Falha: Entrada de Poeira & Lama

- Sinal: Falha prematura de rolamentos, falhas de encoder, movimento rígido das juntas.

- Mitigação: Manter pressão de ar positiva no traje de proteção do robô, inspecionar regularmente vedações e foles, e garantir que o sistema de extração de poeira opere no fluxo de ar especificado.

Falha: Deriva Térmica do Spindle

- Sinal: Perda gradual de precisão dimensional ao longo de ciclos longos de escultura.

- Mitigação: Garantir que o circuito de refrigeração a água tenha fluxo e controle de temperatura adequados. Implementar ciclo de aquecimento do spindle antes de passes críticos de acabamento.

Falha: Fadiga de Cabos

- Sinal: Erros intermitentes de I/O, falhas no acionamento dos eixos.

- Mitigação: Use cabos de alta flexibilidade com raios de curvatura corretos. Inspecione regularmente o dress pack em busca de abrasão ou enrosco. Programe movimentos do robô para minimizar torções excessivas nos eixos finais.

Compatibilidade & Integração do Sistema

Uma célula robótica não opera isoladamente. Sua capacidade de se comunicar com outros sistemas da fábrica e aceitar formatos de dados padrão é fundamental para sua utilidade.

- PLC & Protocolos de Rede: O controlador do robô normalmente pode se conectar a PLCs mestres via protocolos industriais como Profinet ou OPC UA; confirme a compatibilidade durante o projeto.

- CAM/OLP & Formatos de Dados: Compatibilidade com softwares CAM padrão do setor (ex.: SprutCAM, Robotmaster) é essencial. O sistema deve aceitar formatos comuns de modelos 3D (STEP, IGES) e pós-processar trajetórias para a linguagem nativa do robô.

- Dispositivos de Fixação & I/O: O sistema oferece I/O digital/analógico configurável para controlar dispositivos pneumáticos ou hidráulicos, sensores e outros periféricos.

Parâmetros Iniciais de Referência para Escultura em Pedra

As tabelas a seguir fornecem pontos de partida conservadores para escultura em diferentes tipos de pedra. Devem ser ajustados conforme a máquina, ferramenta e lote de material específicos.

Granito (Duro, Abrasivo)

| Processo | Ferramenta | Velocidade do Spindle (RPM) | Avanço (mm/min) | Avanço Lateral |

|---|---|---|---|---|

| Desbaste | Fresa Esférica DINOSAW | 8.000–12.000 | 1.000–2.000 | 40-50% do diâmetro da ferramenta |

| Acabamento/Letreiramento | Ponta em V DINOSAW | 15.000–20.000 | 500–1.000 | N/A |

Mármore (Dureza Média, Menos Abrasivo)

| Processo | Ferramenta | Velocidade do Spindle (RPM) | Avanço (mm/min) | Avanço Lateral |

|---|---|---|---|---|

| Desbaste | Fresa Esférica DINOSAW | 10.000–15.000 | 1.500–3.000 | 50-60% do diâmetro da ferramenta |

| Acabamento | Ponta Cônica DINOSAW | 18.000–24.000 | 800–1.500 | 5-10% do diâmetro da ferramenta |

Calcário/Arenito (Mais Macio, Friável)

| Processo | Ferramenta | Velocidade do Spindle (RPM) | Avanço (mm/min) | Avanço Lateral |

|---|---|---|---|---|

| Desbaste | Fresa Esférica DINOSAW | 12.000–18.000 | 2.500–4.000 | 50-70% do diâmetro da ferramenta |

| Acabamento | Ponta Cônica DINOSAW | 20.000–24.000 | 1.200–2.000 | 10-15% do diâmetro da ferramenta |

Segurança, Conformidade e Resumo

Segurança & Conformidade para Operações Técnicas

- Gestão de Poeira & Lama: Certifique-se de que o sistema de extração de poeira da célula atenda ou supere as normas locais para poeira de sílica (ex.: OSHA nos EUA). Para escultura úmida, a lama deve ser coletada, filtrada e descartada conforme a legislação ambiental.

- EPI do Operador: Exija o uso de Equipamentos de Proteção Individual adequados, incluindo respiradores conforme normas, óculos de segurança e protetores auriculares, mesmo com célula enclausurada.

- Classificação IP & Invólucros: Inspecione regularmente a integridade dos invólucros com classificação IP (ex.: IP65) e dress packs de cabos para evitar entrada de contaminantes que possam causar curtos elétricos ou falhas mecânicas. Os intertravamentos de segurança em todas as portas de acesso devem estar sempre funcionais.

Resumo & Próximos Passos

A célula de escultura de 7 eixos DINOSAW é um ecossistema projetado para precisão e durabilidade na fabricação de pedra. Sua arquitetura — do spindle refrigerado a água e ferramentas diamantadas DINOSAW ao sistema de controle robusto — mitiga diretamente falhas comuns como vibração e deriva térmica. Para engenheiros e equipes de manutenção, isso se traduz em maior tempo produtivo, qualidade consistente e ambiente de trabalho mais seguro. O próximo passo é mapear essas capacidades técnicas para suas necessidades operacionais específicas.

Perguntas Frequentes — Especificações Técnicas & Integração

Qual capacidade de carga e alcance do robô devo considerar?

Uma capacidade de carga selecionada para seu bloco mais pesado (confirmar no projeto mecânico), kg, e alcance dimensionado para o maior envelope de peça (confirmar no layout), mm/pol, são pontos de partida típicos. Isso deve considerar o peso do spindle, trocador de ferramentas e da própria ferramenta. A mesa rotativa terá dimensões de diâmetro compatível com o maior bloco (confirmar no projeto de fixação), mm/pol.

Capacidade e precisão de indexação da mesa rotativa?

Planeje uma mesa com diâmetro compatível com o maior bloco (confirmar no projeto de fixação), mm/pol, e capacidade máxima de carga selecionada para seu bloco mais pesado (confirmar no projeto mecânico), kg. A precisão de indexação é normalmente especificada em segundos de arco (confirmar com o fornecedor). Garanta espaço suficiente ao redor da mesa para o alcance total do robô.

Como gerenciar a deriva térmica em trabalhos longos?

Gerencie a temperatura do spindle conforme orientação do fabricante (refrigeração e controle de temperatura). Considere um ciclo de aquecimento e agende passes críticos de acabamento após a estabilização térmica.

Quais protocolos PLC/rede são suportados?

O sistema normalmente suporta protocolos industriais como Profinet ou OPC UA para integração. Confirme as necessidades específicas de protocolo durante a fase de projeto. Isso permite o mapeamento de I/O para periféricos (fixações, sensores) e integração em um circuito central de segurança.

Sinais de segurança e intertravamentos obrigatórios?

Práticas de segurança típicas incluem circuito de parada de emergência e portas de acesso intertravadas, complementados por proteção de invólucro (ex.: IP65) e monitoramento do status do spindle. Consulte normas locais para dispositivos obrigatórios e frequência de testes.

Abordagens para detecção de desgaste de ferramenta em linha?

Métodos comuns incluem monitoramento de tendências de carga do spindle para aumentos, uso de contadores de vida útil de ferramenta baseados em software para acionar trocas, ou integração de um medidor a laser para medir automaticamente as dimensões da ferramenta entre ciclos.

Preciso de OLP e scan-to-toolpath?

Sim. O software de Programação Offline (OLP) (ex.: SprutCAM) é essencial para maximizar o tempo produtivo, permitindo programação enquanto a máquina opera. Também é fundamental para simular movimentos complexos de 7 eixos, evitar colisões e converter dados de varredura 3D em trajetórias executáveis.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português