Ciao, sono Lizzy di DINOSAW (non sono un robot). Quale macchina (modello) desideri? Contattaci subito su WhatsApp

Guida pratica all'uso e alla manutenzione del tuo Tagliablocchi multilama. Ottieni checklist giornaliere/settimanali, soluzioni ai 10 problemi più comuni e procedure di sicurezza per ridurre i fermi macchina.

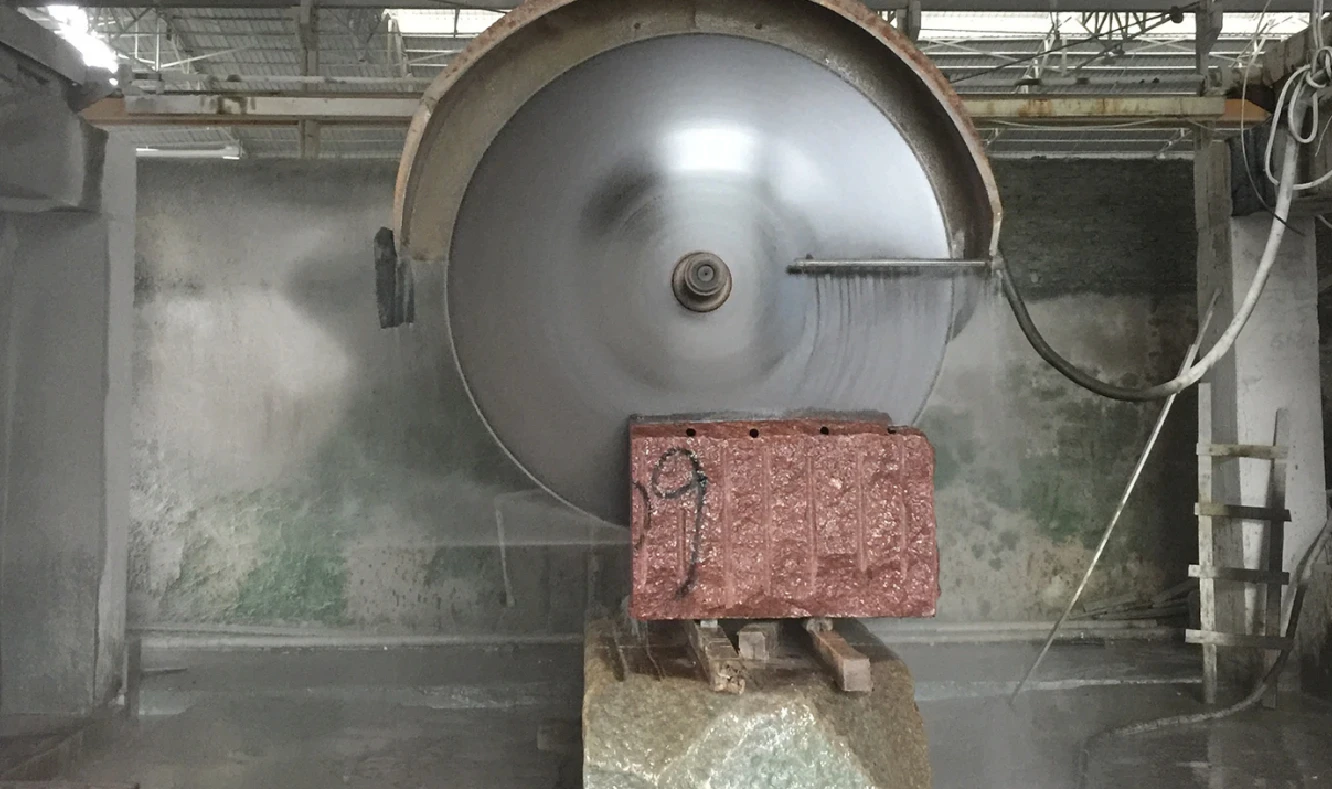

Orientato al risultato – Routine semplici e ripetibili mantengono il Tagliablocchi multilama operativo in modo prevedibile. Con una macchina multilama, tagli più solchi ad ogni passata; il telaio rigido a trave e il sollevamento preciso dei montanti stabilizzano il sistema, mentre una buona lubrificazione e il controllo qualità evitano deviazioni e rilavorazioni (dati del produttore).

SOP

Accensione e Pre-Avvio

- Verifica alimentazione e acqua per la Tagliablocchi multilama; controlla illuminazione del vano e stato HMI.

- Ispeziona i punti di lubrificazione (grasso semifluido 000/00 sui montanti; auto-lubrificazione se a slitta).

- Controlla stato e distanza tra le lame; stringi i fissaggi; pulisci vassoi detriti e fanghi.

Cambio e Calibrazione

- Lock-out/tag-out; sostituisci/stringi le lame; reimposta la distanza secondo lo spessore lastra e solco desiderato.

- Azzeramento sollevamento verticale; verifica gioco montanti; esegui sollevamento a secco per confermare l'allineamento.

- Lock-out/tag-out; sostituisci/stringi le lame; reimposta la distanza secondo lo spessore lastra e solco desiderato. Controllo qualità su un pacco campione prima del ciclo completo; per il taglio iniziale, concentrati sulla costanza dell'output, tolleranza registrata solo se richiesto.

Lubrificazione e Consumabili

- Lubrifica i montanti ad ogni turno; controlla indicatori olio; rabbocca refrigerante/acqua.

- Monitora usura lame; allinea i punti di riordino ai tempi di consegna; tieni cuscinetti e pulegge a magazzino.

Controlli di Sicurezza

- Protezioni chiuse; DPI indossati (occhi/udito/respiratore/guanti/stivali); gestione polveri/fanghi attiva.

- Test arresto di emergenza settimanale; verifica messa a terra e protezione da sovratensioni del quadro.

Top 10 Risoluzione Problemi (Sintomo → Causa → Soluzione → Prevenzione)

- Oscillazione/vibrazione lama → cuscinetti usurati/puleggia sbilanciata/rpm–diametro non corrispondenti → ispeziona cuscinetti, riequilibra pulegge, abbina rpm, riduci avanzamento → programma controlli cuscinetti; registra rpm vs diametro.

- Deviazione/solco irregolare → gioco montanti/usura lama/distanza incoerente → verifica gioco montanti, sostituisci lame, reimposta distanza, controllo qualità in uscita → rafforza controlli gioco; standardizza distanza per SKU.

- Surriscaldamento/bruciature → rpm/avanzamento eccessivi o raffreddamento scarso → riduci rpm o avanzamento; pulisci/correggi erogazione refrigerante → imposta allarmi temperatura/corrente.

- Blocco/arresto avanzamento → inclusioni/venature dure/avanzamento aggressivo → attiva rallentamento automatico su base corrente; suddividi avanzamento; pre-scansiona la faccia del blocco → adotta profili avanzamento graduali su pietra dura.

- Spessore lastra irregolare → deriva distanza/errore calcolo solco → rimisura spessore desiderato + solco; reimposta distanza; controllo campione sul primo pacco → aggiungi calibri distanziatori e step di validazione.

- Rumore avvio → fissaggi allentati o guide secche → stringi; lubrifica montanti; avvio a basso avanzamento → includi lubrificazione pre-turno nella SOP.

- Anomalie elettriche → fluttuazioni alimentazione/guasti cablaggio → verifica alimentazione; ispeziona quadro; migliora messa a terra/protezione sovratensioni → aggiungi ispezione quadro settimanale.

- Carenza refrigerante/acqua → tubi ostruiti/serbatoio basso → pulisci filtri; sciacqua tubi; riempi serbatoi → aggiungi controlli visivi livello e tieni ricambi.

- Accumulo fanghi → routine di rimozione insufficiente → aumenta pulizia vassoi; regola flusso; DPI per pulizia → imposta pulizia oraria su tagli gravosi.

- Allarme HMI: lama bloccata → blocco ad avanzamento elevato o venatura → usa riduzione automatica avanzamento; pausa e pulisci in sicurezza; ispeziona bordo lama → forma operatori sul protocollo blocco (dati del produttore).

Piano Manutenzione

- Giornaliera: Pulisci fanghi/detriti; ispeziona lame; lubrifica montanti; verifica distanza; controlla refrigerante; controllo qualità rapido sui pacchi lastre.

- Settimanale: Ispeziona cuscinetti/pulegge/fissaggi; test arresto emergenza; verifica messa a terra quadro; controlla illuminazione vano.

- Mensile: Controllo allineamento sollevamento montanti della Tagliablocchi per cava; ispeziona binari se a slitta; rivedi log rpm vs diametro; sostituisci tubi/filtri usurati.

- Trimestrale: Kit revisione cuscinetti/guarnizioni (se necessario); ritocchi antiruggine/verniciatura su parti esposte; aggiorna formazione e firme SOP.

Consigli dal campo

- Programma i blocchi per fasce di diametro (Φ1650/Φ1800/Φ2000/Φ2200/Φ2500/Φ2800) per stabilizzare la scelta rpm e la costanza dei pacchi.

- Documenta gli SKU "finish-critical" e mantieni costante la distanza tra le lame per le famiglie marmo; allinea i target solco con la lucidatura.

- Per forme complesse o ordini di nicchia, valuta metodi complementari: Guida Macchinari a filo diamantato CNC.

Per acquisti o scale-up, cita la pagina Tagliablocchi multilama quando discuti specifiche e ordini.

Sicurezza & Conformità

- Polveri/fanghi: Contenimento, filtrazione, smaltimento corretto; DPI respiratorio; segui le norme ambientali locali.

- Elettrico: Messa a terra, protezione sovratensioni, lock-out/tag-out; ispezione qualificata su cablaggi/quadri.

- Meccanico: Protezioni chiuse, spazi sicuri per Φ1650–Φ2800; ausili sollevamento per gestione lame.

- DPI base: Occhi/udito/respiratore/guanti/stivali antinfortunistici; aggiunte specifiche sito se richiesto.

Domande Frequenti

Quali controlli giornalieri sono fondamentali?

- Stato e distanza lame; lubrificazione montanti; livello refrigerante; rimozione detriti; controllo qualità rapido sui pacchi lastre.

Come imposto la distanza per SKU marmo?

- Parti dallo spessore lastra desiderato.

- Aggiungi la larghezza del solco per la lama diamantata scelta.

- Mantieni la distanza costante per famiglia SKU; controllo qualità su pacco campione prima del ciclo continuo.

Con quali rpm iniziare per i diametri comuni?

- Φ1800/Φ2000: 455 giri/min per 4,0–4,5 mm; ≥5,5 mm a 408 giri/min (dati del produttore).

- Φ2500: ~327 giri/min; Φ2800: ~287 giri/min (dati del produttore). Verifica in loco con avanzamento e durezza pietra.

Come riduco deviazioni e scarti?

- Mantieni gioco montanti stretto; lubrifica ad ogni turno; standardizza distanza lame per SKU finish-critical.

- Esegui controlli qualità in uscita e registra le finestre di tolleranza.

Quali sono i ricambi indispensabili?

- Lame, cuscinetti, pulegge, lubrificanti, tubi/filtri, fissaggi; mantieni buffer sui tempi di consegna.

Come organizzare le checklist QA giornaliere/settimanali?

- I controlli giornalieri devono includere stato lame, verifica distanza e livello refrigerante.

- I controlli settimanali devono coprire test arresto emergenza, messa a terra elettrica e coppia fissaggi.

- Registra eventi di blocco/allarme e costanza output; annota finestre di tolleranza solo se finish-critical.

Cosa fare in caso di blocco lama?

- Segui il protocollo HMI: rallentamento automatico; pausa; pulizia sicura; ispezione bordo lama; riprendi con avanzamento prudente (dati del produttore).

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português