Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

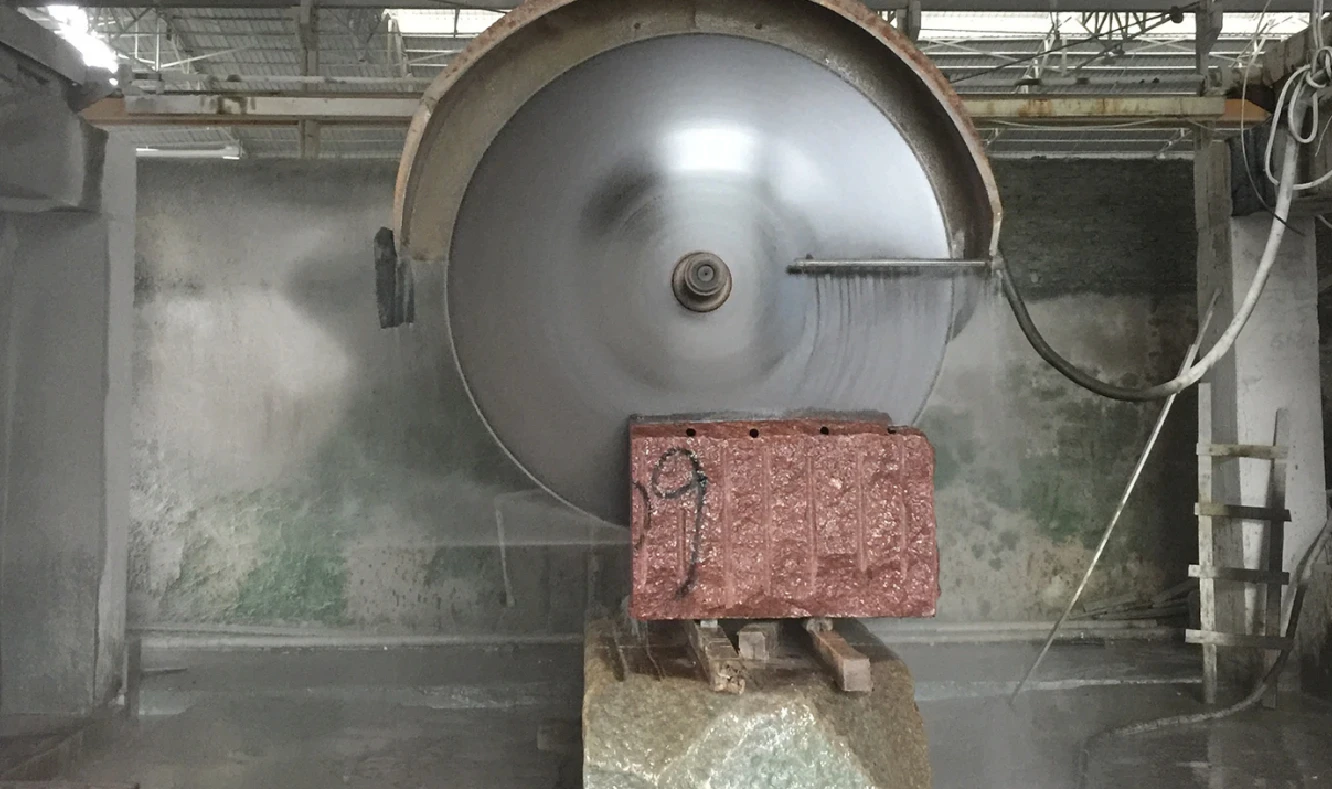

Um guia prático para operar e manter sua cortadora de blocos multilâminas. Obtenha checklists diários/semanais, solução dos 10 principais problemas e procedimentos de segurança para reduzir o tempo de inatividade.

Foco em resultados – Rotinas simples e repetíveis mantêm uma cortadora de blocos funcionando de forma previsível. Com uma cortadora multilâminas, você corta várias fendas por passada; uma estrutura rígida de viga transversal fundida e o levantamento preciso do guia estabilizam o sistema, enquanto boa lubrificação e controle de qualidade evitam desvios e retrabalho (relato do fabricante).

POPs

Ligar e Pré-Operação

- Verifique energia e água para a serra industrial de pedra; confira iluminação do gabinete e status do IHM.

- Inspecione pontos de lubrificação (graxa semifluida 000/00 nos guias; lubrificação automática se tipo deslizante).

- Confirme o estado e espaçamento das lâminas; aperte fixadores; limpe bandejas de detritos e lama.

Troca e Calibração

- Bloqueio/etiquetagem; troque ou reaprenda lâminas; reconfigure espaçamento conforme espessura da chapa + fenda desejada.

- Zere o levantamento vertical; verifique folga dos guias; faça um levantamento a seco para confirmar alinhamento.

- Bloqueio/etiquetagem; troque ou reaprenda lâminas; reconfigure espaçamento conforme espessura da chapa + fenda desejada. Faça controle de qualidade em um lote amostral antes da produção completa; no corte inicial, foque na consistência do resultado, tolerância registrada apenas quando necessário.

Lubrificação e Consumíveis

- Lubrifique os guias a cada turno; inspecione indicadores de óleo; reponha refrigerante/água.

- Monitore desgaste das lâminas; alinhe pontos de reposição com prazos de entrega; mantenha rolamentos e polias em estoque.

Verificações de Segurança

- Protetores fechados; EPI em uso (óculos/protetor auricular/respirador/luvas/botas); manejo de poeira/lama ativo.

- Teste do botão de emergência semanal; aterramento do gabinete e proteção contra surtos verificados.

Top 10 Soluções de Problemas (Sintoma → Causa → Correção → Prevenção)

- Oscilação/vibração da lâmina → rolamentos gastos/desbalanceamento de polia/descompasso rpm–diâmetro → inspecione rolamentos, rebalanceie polias, ajuste rpm, reduza avanço → agende inspeções de rolamentos; registre rpm vs diâmetro.

- Desvio/fenda irregular → folga no levantamento/desgaste da lâmina/espaçamento inconsistente → verifique folga dos guias, troque lâminas, reconfigure espaçamento, controle de qualidade na saída → intensifique checagem de folga; padronize espaçamento por SKU.

- Superaquecimento/marcas de queimadura → rpm/avanço excessivo ou refrigeração deficiente → reduza rpm ou avanço; limpe/corrija entrega de refrigerante → configure alarmes de temperatura/corrente.

- Travamento/engarrafamento do avanço → inclusões/veios duros/avanço agressivo → habilite redução automática de avanço por corrente; avance em etapas; faça pré-varredura da face do bloco → adote perfis de avanço escalonados em pedras duras.

- Espessura irregular da chapa → desvio de espaçamento/cálculo incorreto da fenda → remeça espessura alvo + fenda; reconfigure espaçamento; controle de qualidade no primeiro lote → adicione calibradores de espaçamento e etapa de validação.

- Ruído na partida → fixadores frouxos ou guias secos → reaprenda; lubrifique guias; aquecimento inicial com avanço baixo → inclua lubrificação pré-operacional no POP do turno.

- Anomalias elétricas → oscilações de energia/falhas na fiação → verifique fornecimento; inspecione gabinete; melhore aterramento/proteção contra surtos → adicione inspeção semanal do gabinete.

- Falta de refrigerante/água → linhas entupidas/tanque baixo → limpe filtros; lave linhas; reabasteça tanques → adicione checagem visual de nível e mantenha peças de reposição.

- Acúmulo de lama → rotina de remoção deficiente → aumente limpeza das bandejas; ajuste fluxo; EPI para limpeza → defina limpeza horária em cortes pesados.

- Alarme IHM: travamento da lâmina → travamento por avanço alto ou veio → use redução automática de avanço; pause e limpe com segurança; inspecione bordas da lâmina → treine operadores no protocolo de travamento (relato do fabricante).

Cronograma de Manutenção

- Diário: Limpeza de lama/detritos; inspeção das lâminas; lubrificação dos guias; verificação de espaçamento; checagem do refrigerante; controle rápido de qualidade nos lotes de chapas.

- Semanal: Inspeção de rolamentos/polias/fixadores; teste do botão de emergência; verificação de aterramento do gabinete; checagem da iluminação do gabinete.

- Mensal: Checagem de alinhamento do levantamento dos guias da serra de bloco de pedreira; inspeção dos trilhos se tipo deslizante; revisão dos registros de rpm vs diâmetro; troca de mangueiras/filtros gastos.

- Trimestral: Kits de reconstrução para rolamentos/vedações (conforme necessidade); retoque de pintura/antiferrugem em partes expostas; atualização de treinamentos e validação dos POPs.

Dicas de Campo

- Agende blocos por faixas de diâmetro (Φ1650/Φ1800/Φ2000/Φ2200/Φ2500/Φ2800) para estabilizar seleção de rpm e consistência dos lotes.

- Documente SKUs "críticos para acabamento" e mantenha espaçamento constante das lâminas para famílias de mármore; alinhe metas de fenda com polimento.

- Ao planejar formatos complexos ou pedidos especiais, considere métodos complementares: Guia de Serra de Fio Diamantado.

Para conversas de compra ou expansão, consulte naturalmente a página Máquina para Corte de Bloco de Pedra ao discutir especificações e pedidos.

Segurança & Conformidade

- Poeira/lama: Contenção, filtragem, descarte adequado; EPI respiratório; siga normas ambientais locais.

- Elétrico: Aterramento, proteção contra surtos, bloqueio/etiquetagem; inspeção qualificada em fiação/gabinetes.

- Mecânico: Protetores fechados, folgas seguras para Φ1650–Φ2800; auxílio de levantamento para manuseio de lâminas.

- EPI básico: Óculos/protetor auricular/respirador/luvas/botas de bico de aço; acréscimos específicos do local conforme necessário.

Perguntas Frequentes

Quais checagens diárias são mais importantes?

- Estado e espaçamento das lâminas; lubrificação dos guias; nível do refrigerante; remoção de detritos; controle rápido de qualidade nos lotes de chapas.

Como definir espaçamento para SKUs de mármore?

- Comece pela espessura alvo da chapa.

- Adicione a largura da fenda para a lâmina diamantada escolhida.

- Mantenha espaçamento constante por família de SKU; controle de qualidade em lote amostral antes da produção contínua.

Qual rpm devo usar para diâmetros comuns?

- Φ1800/Φ2000: 455 r/min para 4,0–4,5 mm; ≥5,5 mm a 408 r/min (relato do fabricante).

- Φ2500: ~327 r/min; Φ2800: ~287 r/min (relato do fabricante). Verifique no local conforme avanço e dureza da pedra.

Como reduzir desvios e rejeições?

- Mantenha folga dos guias ajustada; lubrifique a cada turno; padronize espaçamento das lâminas para SKUs críticos de acabamento.

- Faça controle de qualidade na saída e registre janelas de tolerância.

Quais são os itens de reposição indispensáveis?

- Lâminas, rolamentos, polias, suprimentos de lubrificação, mangueiras/filtros, fixadores; mantenha margens de prazo de entrega.

Como organizar checklists diários/semanais de controle de qualidade?

- Checagens diárias devem incluir estado das lâminas, verificação de espaçamento e níveis de refrigerante.

- Checagens semanais devem abranger teste do botão de emergência, aterramento elétrico e torque dos fixadores.

- Registre eventos de travamento/alarme e consistência de produção; registre janelas de tolerância apenas quando crítico para acabamento.

O que fazer em caso de travamento da lâmina?

- Use o protocolo de travamento do IHM: redução automática de avanço; pause; limpe com segurança; inspecione bordas da lâmina; retome com avanço conservador (relato do fabricante).

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português