Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

Entenda os componentes, faixas de operação, receitas, sinais de falha e opções de PLC/fieldbus para corte confiável de pedra com uma serra ponte de 5 eixos.

Para engenheiros e equipes de manutenção, a produção confiável depende do desempenho previsível dos equipamentos. Compreender a arquitetura central, as faixas de operação dos componentes e os modos potenciais de falha de uma serra ponte CNC de 5 eixos é fundamental para maximizar o tempo de atividade e garantir a qualidade do corte. Este guia técnico detalha a DINOSAW WZQJ-5N, fornecendo as informações necessárias para integração, operação e planejamento de manutenção eficazes.

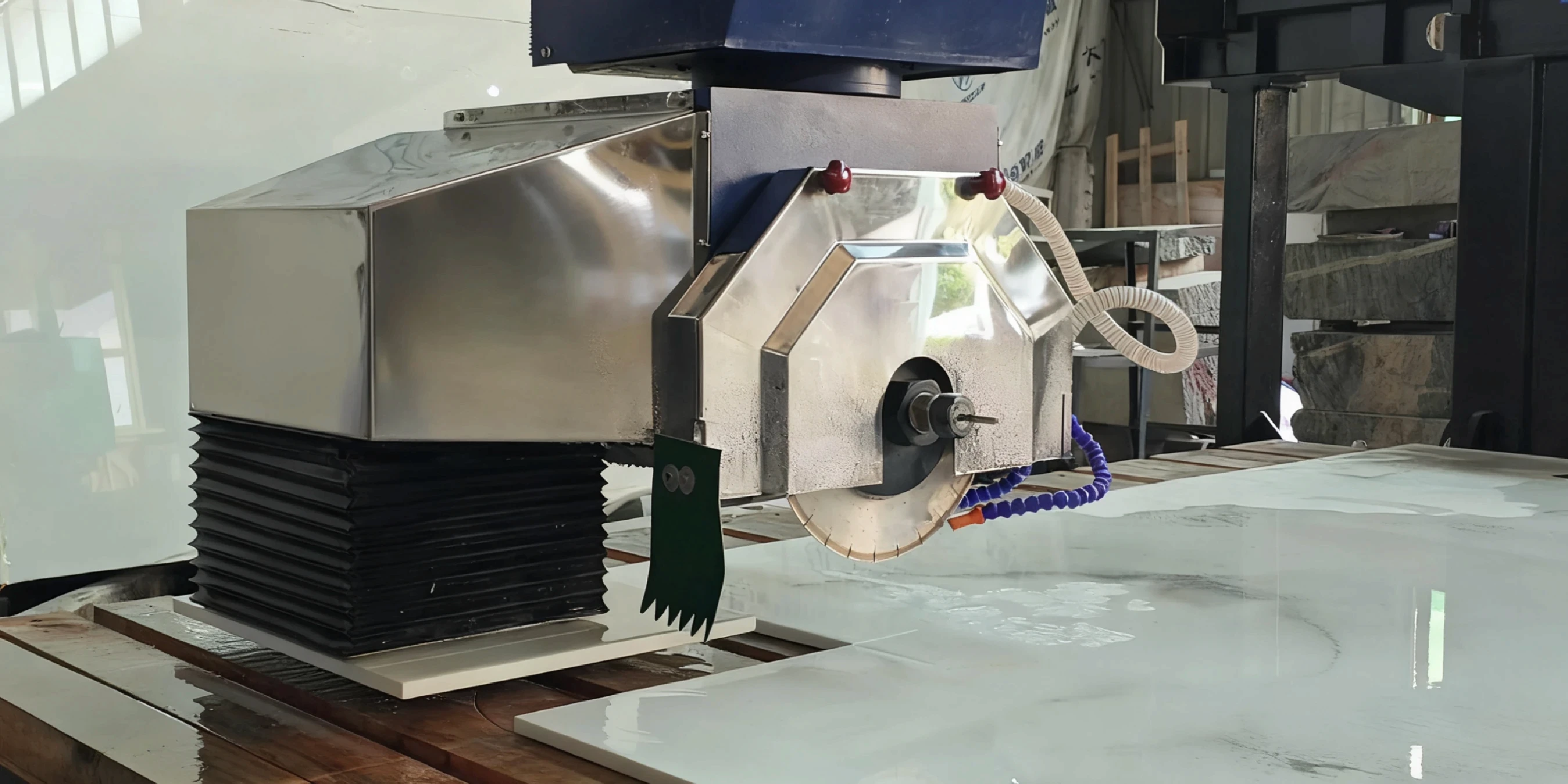

O design da máquina é centrado em uma estrutura de ponte monobloco que suporta um cabeçote com inclinação do eixo A de 0–90° e rotação do eixo C de 360°. Isso é acionado por um spindle de alta precisão de 18,5 kW e guiado pelo sistema de controle CNC DDX, que importa arquivos DXF/DWG diretamente. Os principais subsistemas incluem aninhamento por câmera integrada, sistema de refrigeração por água e sistema de manuseio de materiais por vácuo.

Visão Geral da Arquitetura do Sistema da serra ponte CNC de 5 eixos

A serra ponte de 5 eixos é um sistema coeso onde componentes mecânicos, elétricos e de software trabalham em conjunto. Uma análise mais aprofundada de sua estrutura está disponível em nosso guia Anatomia de uma Serra Ponte CNC.

- Estrutura Mecânica: Uma estrutura monobloco rígida minimiza vibrações e simplifica a instalação.

- Eixos e Acionamentos: Servomotores e guias de alta precisão controlam os eixos X, Y, Z, A e C para interpolação precisa.

- Spindle e Disco: A unidade central de corte, equipada com motor potente e montagem de disco adaptável.

- Refrigeração e Gestão de Água: Um sistema fechado ou aberto fornece refrigerante ao disco para evitar superaquecimento e controlar poeira.

- Sistemas de Visão e Controle: Câmera industrial para captura de chapas e controlador DDX para execução de G-code a partir de arquivos CAD.

- Ferramentas e Opções de Manuseio: Upgrades opcionais incluem ferramenta de fresagem para furação/polimento (configuração 5+1 eixos) e sistema de sucção a vácuo integrado ao CAM para reposicionamento de peças (5+2 eixos) (segundo o fabricante).

Principais Componentes e Faixas de Operação da Serra de Pedra de 5 Eixos

Compreender os limites operacionais de cada componente é vital para programação e manutenção. Para uma comparação mais ampla do mercado, consulte nosso guia sobre os Melhores Tipos de Máquinas CNC para Pedra.

| Componente | Especificação / Faixa | Nota de Engenharia |

|---|---|---|

| Spindle | Potência do motor: 18,5 kW (modelo para disco Ø600 mm) / 22 kW (modelo para disco Ø800 mm); Faixa de RPM: conforme gráfico do fabricante do disco, calibrado no local. | O RPM deve corresponder ao diâmetro do disco e à dureza do material para evitar vitrificação ou desgaste excessivo. |

| Diâmetro do Disco | Ø600 mm (23,6 pol) padrão; Ø800 mm (31,5 pol) opcional | Discos maiores permitem cortes mais profundos em uma única passada, mas exigem ajuste da velocidade de avanço. |

| Cursos dos Eixos | X: 3,2 m (126 pol); Y: 2,0 m (78,7 pol); Z: 0,45 m (17,7 pol) | Define as dimensões máximas da chapa e profundidade de corte. |

| Eixo A (Inclinação) | 0–90° | Permite cortes em meia-esquadria e furação em ângulo. |

| Eixo C (Rotação) | 0–360° | Permite cortes curvos e perfilamento sem girar a chapa. |

| Manuseio a Vácuo | Capacidade máxima de sucção: 200 kg (≈ 440 lb) | A integridade da sucção é crítica. Verifique regularmente as vedações e a pressão da bomba. |

| Sistema de Câmera | Câmera HD com posicionamento a laser | Mede automaticamente a espessura da chapa e o tamanho da ferramenta para otimização do aninhamento. |

| Opções de Ferramentas (Opcional) | Ferramenta de fresagem (configuração 5+1 eixos); Avanço típico de fresagem: 0,8 m/min (≈ 31,5 pol/min) | Adiciona capacidades de furação, polimento de bordas e outras operações de fresagem. |

| Opções de Manuseio (Opcional) | Sucção a vácuo integrada ao CAM | Permite reposicionamento seguro das peças durante o processo e ajuda a evitar cortes excessivos. |

Nota: A máquina pode ser configurada como serra padrão de 5 eixos, serra 5+1 eixos (com ferramenta de fresagem) ou serra 5+2 eixos (com ferramenta de fresagem e sucção a vácuo), dependendo das opções selecionadas (segundo o fabricante).

Falhas Comuns e Mitigação

O diagnóstico precoce de problemas comuns pode evitar desperdício de material e paradas onerosas.

- Sintoma: lascamento ou trincas nos cantos do material.

- Causas Prováveis: fluxo insuficiente de refrigerante, segmentos do disco desgastados ou velocidade de avanço excessiva.

- Mitigação: verifique bicos de refrigerante para obstruções, inspecione o disco para vitrificação/desgaste e reduza a velocidade de avanço nas passadas finais.

- Sintoma: desalinhamento dos eixos ou imprecisão dimensional.

- Causas Prováveis: deslizamento do sistema de vácuo em superfícies polidas, folga mecânica na ponte ou valores incorretos de compensação de ferramenta.

- Mitigação: verifique a pressão do vácuo, execute rotinas de calibração dos eixos e confira os dados de offset da ferramenta no controlador.

- Sintoma: vibração excessiva durante o corte.

- Causas Prováveis: disco desbalanceado, rolamentos do spindle desgastados ou base da máquina desnivelada.

- Mitigação: inspecione o disco quanto a danos, ouça ruídos nos rolamentos e confirme se a máquina está nivelada.

Compatibilidade e Integração do Sistema

A serra ponte de 5 eixos foi projetada para integrar-se a fluxos de trabalho de fabricação digital modernos.

- Troca de Dados: Suporta importação direta de arquivos DXF e DWG, eliminando a necessidade de programação manual de formas complexas.

- PLC e Fieldbus: Opções para integração com sistemas de monitoramento de fábrica via protocolos como OPC UA, Profinet ou Modbus estão disponíveis mediante solicitação; protocolos suportados podem ser fornecidos pela equipe técnica. Isso permite registro em tempo real de dados de produção.

- Intertravamentos de Segurança: Inclui circuitos de segurança padrão para paradas de emergência e proteção perimetral, que podem ser integrados a um sistema de segurança da planta. Aterramento adequado e blindagem EMI são implementados para garantir operação estável.

Parâmetros Iniciais Típicos (a serem validados no local)

As configurações ideais variam conforme as propriedades do material, que podem ser verificadas usando métodos de teste padrão ASTM. A seguir, pontos de partida conservadores a serem refinados no local.

Granito (Dureza Média)

- RPM: definir conforme gráfico do disco para granito

- Avanço: começar conservador e aumentar conforme o corte se mantém limpo

- Profundidade por passada: passadas rasas para bordas limpas

Quartzo Industrializado

- RPM: conforme gráfico do disco para quartzo

- Avanço: moderado

- Profundidade por passada: usar múltiplas passadas para reduzir o acúmulo de calor

Cerâmica/Pedra Sinterizada

- RPM: mais baixo, conforme especificação do dente

- Avanço: lento e constante

- Profundidade por passada: passadas finas para evitar microfissuras

Perguntas Frequentes

Qual é a faixa segura de RPM para um disco Ø600 mm em quartzo?

A faixa segura de RPM para um disco Ø600 mm em quartzo varia conforme o disco e o material; consulte o gráfico do fornecedor do disco e ajuste para evitar queimar ou lascar. Operar com RPM muito alto pode causar queima da resina e desgaste prematuro do disco, enquanto RPM muito baixo pode causar lascamento.

Como a compensação automática da ferramenta afeta a precisão do corte em meia-esquadria?

A compensação da ferramenta ajusta automaticamente o caminho da ferramenta para considerar o diâmetro e o desgaste do disco. Para cortes em meia-esquadria, isso garante que o ponto de corte permaneça exatamente na linha programada, resultando em juntas precisas e justas sem ajustes manuais.

O OPC UA pode ser usado para registro de dados de produção da serra?

Sim, com o kit de interface opcional; a máquina pode expor pontos de dados via OPC UA. Isso permite registrar métricas-chave de produção como tempos de ciclo, códigos de erro e uso de material em um sistema SCADA ou MES de toda a fábrica para análise.

Qual a vazão de refrigerante necessária para evitar lascamento em cerâmica?

Um fluxo generoso e consistente de refrigerante é fundamental para cortar materiais frágeis como cerâmica. O objetivo é garantir inundação total da zona de corte em ambos os lados do disco; aumente o fluxo até que os detritos sejam removidos instantaneamente e não haja formação de vapor. Esta é uma medida de controle fundamental recomendada pelas práticas seguras de trabalho da NIOSH para supressão de poeira de sílica.

Como calibrar os eixos A e C da Serra Ponte CNC de 5 Eixos?

A calibração é realizada usando o painel de controle HMI da máquina, seguindo um procedimento guiado. Normalmente envolve mover os eixos para pontos de referência conhecidos ou usar um dispositivo de calibração para definir as posições zero. A calibração regular é essencial para manter a precisão de ±0,05 mm relatada pelo fabricante.

O que causa trincas nos cantos de recortes para pias?

Trincas nos cantos geralmente são causadas por concentração de tensão. Isso pode resultar de um caminho de ferramenta reto de 90 graus sem raio, avanço muito rápido ao mudar de direção ou refrigeração insuficiente. Usar um caminho de ferramenta com pequeno raio nos cantos e reduzir a velocidade de avanço pode mitigar isso. A decisão de usar uma serra ponte em vez de outras tecnologias para esse trabalho é detalhada em nosso guia de investimento Serra Ponte vs. Serra CNC de 5 Eixos.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português