Olá, aqui é a Lizzy da DINOSAW (Não sou um robô). Qual máquina (modelo) você deseja? Por favor, entre em contato pelo WhatsApp agora

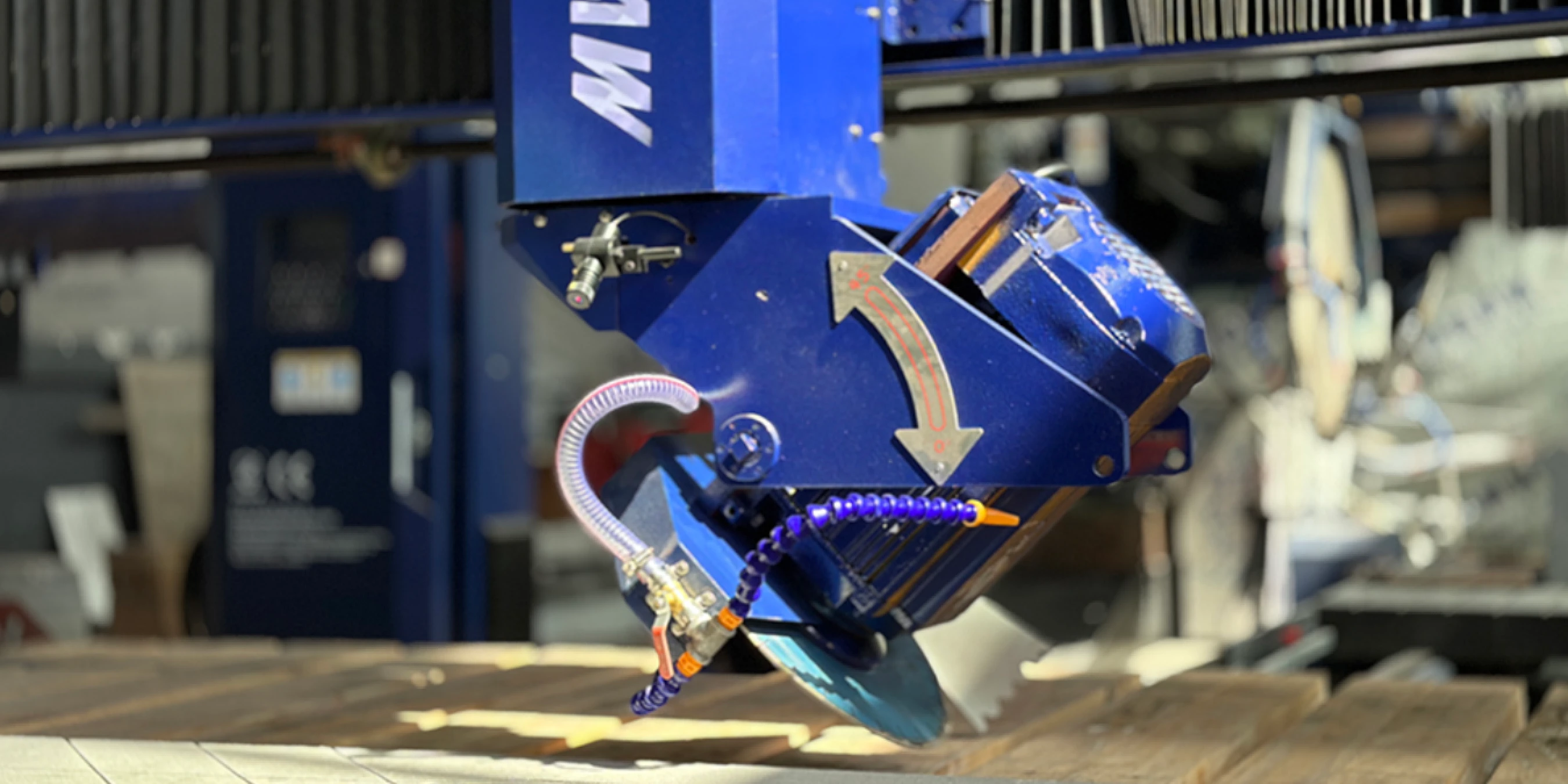

Visão técnica da arquitetura, componentes e configuração de uma serra ponte CNC/PLC. Repetibilidade de até ±0,05mm.

Para engenheiros, compreender uma máquina vai além do seu resultado final. Trata-se de como as escolhas arquitetônicas influenciam diretamente métricas de desempenho como precisão, tempo de atividade e segurança. Uma serra ponte CNC é um sistema de componentes interconectados, cada um desempenhando um papel fundamental em sua capacidade geral. O fluxo de trabalho, desde o carregamento do programa até o corte final, é uma sequência orquestrada por esses componentes atuando em conjunto.

Este artigo detalha os princípios técnicos de uma serra ponte CNC moderna, desde o seu design estrutural até as faixas de parâmetros típicos de seus principais componentes. A análise desses elementos fornece a base para uma operação eficaz, solução de problemas e integração.

Solicite uma apresentação técnica da Arquitetura da Serra Ponte com um engenheiro

Estrutura e Controle da Serra Ponte CNC

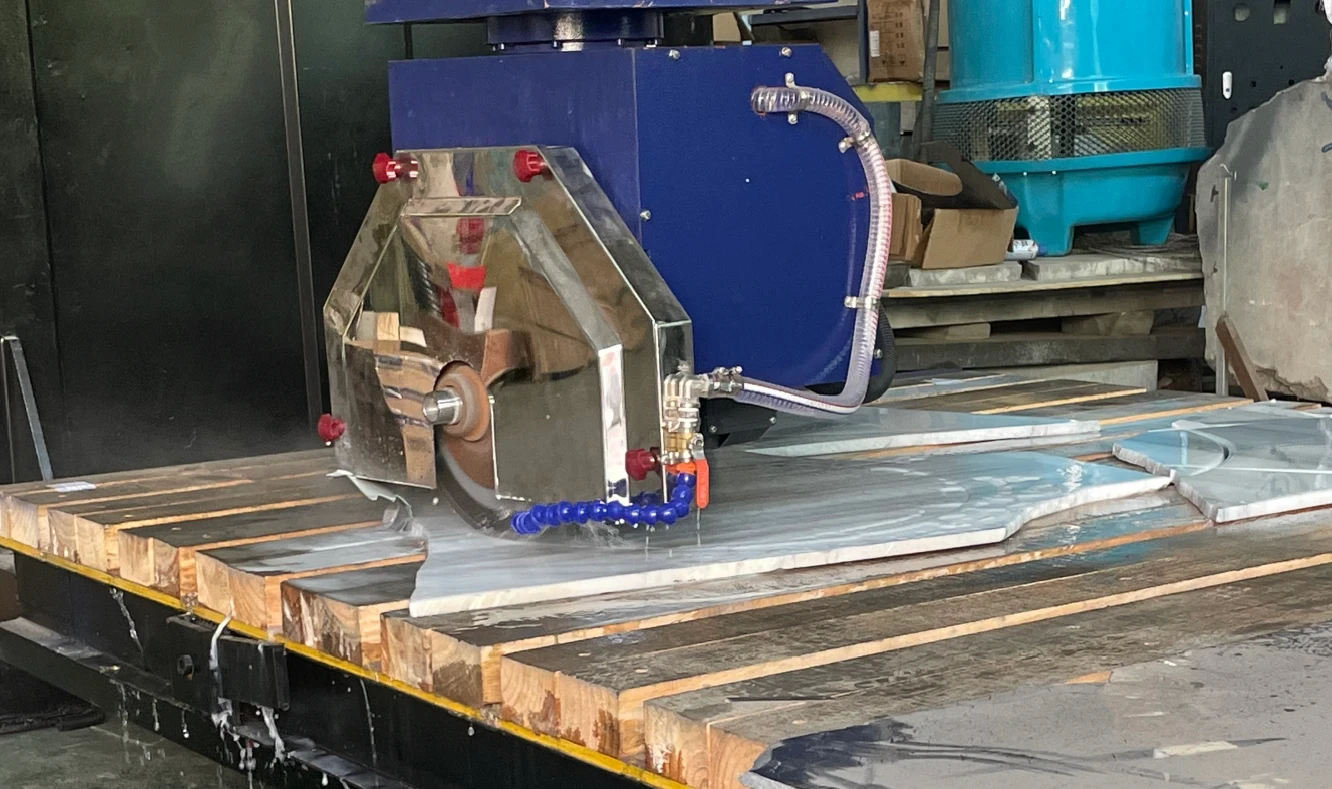

Estruturalmente, uma serra ponte CNC para pedra consiste em um pórtico rígido que se move sobre uma mesa de trabalho estacionária. O mecanismo de corte principal inclui um fuso de alta potência equipado com um disco diamantado. Todo esse conjunto é acionado por servomotores ao longo de guias lineares de alta precisão para garantir exatidão. O sistema é controlado por um computador industrial (um PLC ou controlador CNC completo) via uma Interface Homem-Máquina (IHM), e utiliza sensores, um circuito de refrigeração e uma proteção de segurança para funcionar de forma confiável.

A máquina cumpre sua função através do movimento coordenado de múltiplos eixos, executando programas G-code para realizar cortes retos, em ângulo ou contornos complexos. Sua precisão é um atributo fundamental, com repetibilidade capaz de atingir ±0,05mm (conforme informado pelo fabricante).

- Módulos principais: Estrutura do pórtico, conjunto fuso/disco, eixos/acionamentos, IHM/PLC/controlador CNC, sensores, circuito de refrigeração e proteção de segurança.

- Eixos suportados: Padrão X (movimento do pórtico), Y (movimento da ponte) e Z (profundidade vertical), com rotação opcional (eixo A/C) e inclinação (eixo B) para cortes avançados.

- Dados & Programas: Opera com programas normalmente importados de softwares CAD/CAM (ex.: arquivos DXF) e permite gerenciamento de receitas para diferentes materiais.

Visão Geral do Sistema e Precisão de até ±0,05mm

A arquitetura de uma serra ponte CNC é projetada para rigidez e precisão. Cada módulo contribui para o desempenho final:

- Pórtico: Estrutura da ponte que atravessa a mesa de trabalho. Sua massa e rigidez são fundamentais para resistir à vibração (chatter) e garantir cortes retos e precisos.

- Fuso & Disco: O coração da operação de corte. O motor do fuso fornece potência e rotação, enquanto o disco diamantado realiza o corte.

- Acionamentos & Guias Lineares: Servomotores ou motores de passo movimentam cada eixo (X, Y, Z, etc.). Eles deslizam sobre guias lineares de alta precisão e fusos de esferas para garantir movimentos suaves e repetíveis.

- IHM/PLC(CNC opcional): A Interface Homem-Máquina (IHM) é o painel de controle do operador. O Controlador Lógico Programável (PLC) é o computador industrial que lê o G-code e executa os comandos, controlando motores e outros periféricos.

- Sensores: Diversos sensores monitoram o sistema, incluindo encoders para feedback de posição e sensores opcionais para desgaste de ferramenta, vibração e fluxo/temperatura do refrigerante.

- Circuito de Refrigeração: Sistema fechado ou aberto que fornece água para a interface disco/pedra. Isso resfria o disco, evita danos térmicos à pedra e remove resíduos do corte.

- Proteção & Segurança: Intertravamentos de segurança, cortinas de luz e proteções físicas que protegem o operador de partes móveis e respingos de água.

Componentes Principais de uma Serra Ponte para Pedra

- Potência & RPM do Fuso: Normalmente varia de 15 kW a 22 kW. O RPM é ajustado conforme o diâmetro do disco e a dureza do material; consulte a ficha técnica do seu fornecedor.

- Avanço: Varia conforme a dureza do material e a profundidade do corte. Sempre comece com configurações conservadoras recomendadas pelo fornecedor.

- Repetibilidade de Posicionamento: Métrica crítica para precisão. As serras DINOSAW podem alcançar alta precisão de até ±0,05mm (segundo especificações do fabricante).

- Fluxo de Refrigeração: Geralmente de 3-5 m³/h para garantir resfriamento adequado e remoção de resíduos.

- Diâmetro & Largura do Corte do Disco: Os diâmetros dos discos podem variar de 400mm a 800mm, sendo a largura do corte (kerf) um fator crítico no cálculo do desperdício de material.

- Banda P-I-D do Servo: Os ajustes proporcional, integral e derivativo nos acionamentos dos servos, otimizando o tempo de resposta versus o sobrepasso, afetando tanto a velocidade quanto a precisão.

Modos de Falha e Mitigações

- Vidramento do Disco: Sintoma: O disco para de cortar de forma eficiente e pode deixar marcas de queimadura. Mitigação: Verifique o fluxo e a concentração do refrigerante; faça o dress do disco com bloco abrasivo; ajuste o avanço/RPM.

- Chatter/Vibração: Sintoma: Acabamento ondulado ou lascado na borda do corte. Mitigação: Verifique flanges soltas do disco, rolamentos do fuso desgastados ou configurações inadequadas de avanço/velocidade. Pode ser necessário retunear o servo.

- Deriva Térmica: Sintoma: Perda de precisão dimensional em cortes longos. Mitigação: Implemente um ciclo de aquecimento da máquina para estabilizar termicamente os componentes.

- Erro de Entrada na IHM: Sintoma: Movimentos incorretos da máquina ou erros de programa. Mitigação: Implemente níveis de permissão de usuário na IHM para restringir o acesso a configurações críticas.

Conectividade com Sistemas de Fábrica

Para integração em uma fábrica moderna, uma serra ponte CNC deve comunicar-se com outros sistemas. Os principais recursos de compatibilidade incluem:

- Protocolos Industriais: Suporte a padrões como OPC UA, Profinet ou Modbus para comunicação com o sistema central de gestão da fábrica.

- Mapeamento de I/O de Dispositivos: Entradas e saídas digitais para integração com sistemas de fixação automatizados, mesas de vácuo ou carregamento robótico.

- Importação/Exportação de Receitas: Capacidade de importar programas de corte de softwares CAD/CAM (ex.: arquivos DXF) e exportar dados de produção, geralmente em formatos CSV ou JSON.

Configurações Iniciais para Materiais Comuns

Embora as configurações ideais exijam testes, estes são pontos de partida comuns:

- Granito: Maior potência do fuso, menor avanço. O RPM/avanço deve ser ajustado conforme o diâmetro do disco e a dureza do material; comece com configurações conservadoras recomendadas pelo fornecedor. Refrigeração: Fluxo alto.

- Mármore: Propenso a lascamento; requer liga específica do disco. Ajuste RPM/avanço conforme o material; comece com configurações conservadoras. Refrigeração: Fluxo médio.

- Quartzo/Pedra Artificial: Material consistente, mas pode ser abrasivo. Ajuste RPM/avanço conforme o disco e o material; comece com configurações conservadoras. Refrigeração: Fluxo alto.

Perguntas Frequentes: Questões Técnicas

Qual a repetibilidade que uma serra ponte CNC pode alcançar para granito?

Para uma serra ponte de alta qualidade com guias lineares de precisão e servomotores com encoders, uma repetibilidade de ±0,05mm a ±0,1mm é uma especificação realista e alcançável para a maioria das aplicações.

Uma serra ponte CNC pode ser integrada a softwares de fábrica?

A integração pode ser possível se a máquina disponibilizar interfaces de dados industriais compatíveis; verifique os detalhes com seu fornecedor e o provedor de software.

Como é a curva de treinamento para equipes de manutenção?

Para equipes com experiência em máquinas industriais, o treinamento foca nos detalhes do controle CNC, ajuste de servos e aplicação em corte de pedra. O período típico de treinamento é de 1 a 2 semanas para plena competência.

Como dimensionar o fluxo de refrigeração em uma serra ponte para granito?

As recomendações de fluxo de refrigeração dependem do diâmetro do disco e do material, mas a faixa típica é de 3-5 m³/h por disco. Sempre verifique as especificações do seu fornecedor.

English

English 中文

中文 Italian

Italian Türkçe

Türkçe Português

Português